- •Вопросы к Государственному экзамену по спец.Т.03.01.01 - «Технология машиностроения» (Технология машиностроения)

- •Вопрос 1 – Понятия производственного и технологического процессов, рабочего места, операции, установа, технологического и вспомогательного переходов, рабочего и вспомогательного ходов, позиции.

- •Вопрос 4 - Качество изделий и его народнохозяйственное значение. Показатели качества машин: экономические, производственно-технологические и эксплуатационные.

- •Вопрос 5 - Точность изготовления деталей в машиностроении. Методы обеспечения заданной точности обработки.

- •Вопрос 6 - Размерные цепи и размерные расчеты. Основные понятия и определения. Решения прямой и обратной задачи.

- •Вопрос 7 - Методы достижения точности замыкающего звена размерной цепи: взаимозаменяемости полной, неполной, групповой, пригонки, регулировки.

- •Вопрос 8 - Основные понятия и задачи, решаемые статистическим методом исследования точности обработки.

- •Вопрос 11 - Определение погрешности установки заготовки в приспособлении и ее составляющих.

- •Вопрос 12 - Погрешности обработки, не зависящие от режимов резания.

- •Вопрос 14 - Суммарные погрешности индивидуально обрабатываемой заготовки методом пробных проходов и промеров.

- •Вопрос 15 – определение суммарной погрешности обработки при установки заготовки в приспособлении на предварительно настроенном станке.

- •Вопрос 16 – технологические принципы проектирования техпроцессов: последовательного уточнения расчленение техпроцесса на стадии обработки, решающей операции.

- •17. Технологические принципы проектирования техпроцессов: получение и измерения размеров, кратчайших путей, дифференциации и концентрации операций.

- •Вопрос 19 - Технологические принципы проектирования техпроцессов: совмещение баз, смены баз.

- •Вопрос 20 - Технологические принципы проектирования техпроцессов: технологической предпочтительности, технологической инверсии, размещения термических операций в структуре техпроцесса.

- •Вопрос 22 - исходные данные для проектирования тп и определение типа производства по значению коэффициента закрепления операции.

Вопрос 14 - Суммарные погрешности индивидуально обрабатываемой заготовки методом пробных проходов и промеров.

Эта погрешность опр-ся по формуле

![]()

где

![]() -

погрешность (поле рассеивания) выполняемого

размера в данном сечении, которое

возникает в результате упругих отжатий

звеньев технологической системы под

влиянием нестабильности сил резания;

-

погрешность (поле рассеивания) выполняемого

размера в данном сечении, которое

возникает в результате упругих отжатий

звеньев технологической системы под

влиянием нестабильности сил резания;

![]() -

погрешность установки реж-го инстр-та

зависит от квалификации рабочего и вида

применяемого измерительного инструмента;

-

погрешность установки реж-го инстр-та

зависит от квалификации рабочего и вида

применяемого измерительного инструмента;

![]() -

погрешность формы обрабатываемой

поверхности в результате деформации

технологической системы;

-

погрешность формы обрабатываемой

поверхности в результате деформации

технологической системы;

![]() -

погрешность связанная с размерным

износом режущего инст-та;

-

погрешность связанная с размерным

износом режущего инст-та;

![]() -

погрешность связанная с температурными

деформациями технологической системы

СПИД;

-

погрешность связанная с температурными

деформациями технологической системы

СПИД;

![]() -

погрешность формы обрабатываемой

поверхности возникающая из-за

геометрической неточности станка.

-

погрешность формы обрабатываемой

поверхности возникающая из-за

геометрической неточности станка.

Вопрос 15 – определение суммарной погрешности обработки при установки заготовки в приспособлении на предварительно настроенном станке.

Суммарная погрешность (поле рассеяния) выполняемого размера:

![]()

Каждая из стоящих в скобках величин не зависит одна от другой и для конкретного случая определяется условиями построения технологической операции.

![]() представляет

собой погрешность (поле рассеивания)

выполняемого размера в данном сечении,

которая возникает в результате упругих

отжатий звеньев технологической системы

под влиянием нестабильности сил резания.

Величину

находят

по тому сечению, где эта величина

получается наибольшей. В обычных условиях

таким сечением является то, где жесткость

технологической системы достигает

минимального значения. Если

как разность предельных значений для

заданных условий можно считать вполне

постоянной, то текущее значение

при обработке каждой индивидуальной

заготовки представляет собой величину

случайную.

представляет

собой погрешность (поле рассеивания)

выполняемого размера в данном сечении,

которая возникает в результате упругих

отжатий звеньев технологической системы

под влиянием нестабильности сил резания.

Величину

находят

по тому сечению, где эта величина

получается наибольшей. В обычных условиях

таким сечением является то, где жесткость

технологической системы достигает

минимального значения. Если

как разность предельных значений для

заданных условий можно считать вполне

постоянной, то текущее значение

при обработке каждой индивидуальной

заготовки представляет собой величину

случайную.

![]() -

погрешность, связанная с установкой

заготовки на станке.

-

погрешность, связанная с установкой

заготовки на станке.

![]() -

погрешность, связанная с настройкой

станка на заданный размер.

-

погрешность, связанная с настройкой

станка на заданный размер.

![]() -

погрешность, связанная с размерным

износом режущего инструмента.

-

погрешность, связанная с размерным

износом режущего инструмента.

- погрешность, связанная с температурными деформациями технологической системы СПИД.

![]() -

погрешность формы обрабатываемой

поверхности, вызываемая упругими

деформациями системы СПИД, неравномерностью

припуска, глубины резания, неоднородности

физико-механических свойств материала

и др.

-

погрешность формы обрабатываемой

поверхности, вызываемая упругими

деформациями системы СПИД, неравномерностью

припуска, глубины резания, неоднородности

физико-механических свойств материала

и др.

, , - подчиняются закону нормального распределения.

- подчиняются закону равной вероятности.

- закон распределения мало изучен.

Суммарная погрешность (поле рассеяния) выполняемого размера может рассчитываться методами полной и неполной взаимозаменяемости.

Вопрос 16 – технологические принципы проектирования техпроцессов: последовательного уточнения расчленение техпроцесса на стадии обработки, решающей операции.

Достижение необходимого качества детали с наименьшими затратами труда и средств является одной из основных задач. Наиболее экономичным был бы такой тех процесс, в результате выполнения которого непосредственно из сырья получалась бы готовая деталь, отвечающая своему служебному назначению. С точки зрения достижения требуемой точности детали, задача сводится к выбору соответствующего вида заготовки, ее формы и размеров, приближающихся к будущей детали и к их последовательному уточнению на операциях тех процесса методами мех обработки до размеров и отклонений

регламентированых

допусками на готовую деталь.Расчетное

уточнение Кр=Тз/Тд(доп-к заг-ки и доп-к

дет.)Для достиж.треб-й точ-ти дет. надо

найти такую тех-у систему СПИД пройдя

котор. партия дет. получ-ь годной.Но для

достиж.треб.точн-ти приходится использ-ть

ряд техн.сис-м СПИД ,каждая из котор.

дает свою велич. Ку и перед=ое отношение

ε=1/Ку.Таким обр-м заг-ка пройдя послед-но

несколько техн-их систем получ требуем.

Ку и превращается в годную.Т.е если

каждая из технологических систем имеет

свое уточнение

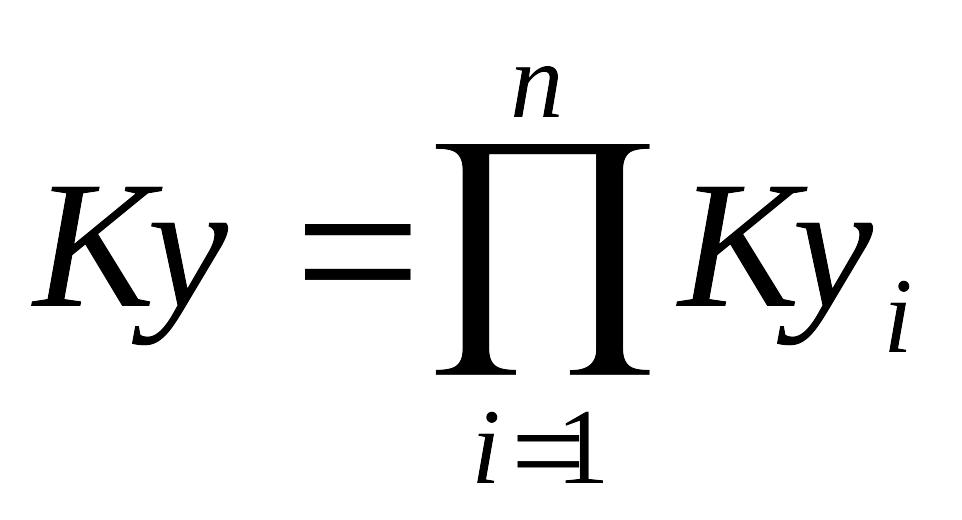

![]() ,

то партия заготовок, пройдя n

технологических систем будет иметь

уточнение

,

то партия заготовок, пройдя n

технологических систем будет иметь

уточнение

.

Для получения годных деталей необходимо,

чтобы допуск на размер

.

Для получения годных деталей необходимо,

чтобы допуск на размер

![]() .

РЕШ.ОПЕР:Разрабатывая план мех обработки

желательно вначале проектировать

обработку тех поверхностей, на которых

обнаруживается наибольшее количество

брака, что позволяет освободиться от

дальнейшей обработки. Принцип выделения

решающей операции применяется в основном

при установлении черновых операций.

.

РЕШ.ОПЕР:Разрабатывая план мех обработки

желательно вначале проектировать

обработку тех поверхностей, на которых

обнаруживается наибольшее количество

брака, что позволяет освободиться от

дальнейшей обработки. Принцип выделения

решающей операции применяется в основном

при установлении черновых операций.

Тех процесс мех обработки преследует цели: а) удаление припуска; б) придание обрабатываемым поверхностям заданной точности, формы и размеров, а также обеспечение требуемого расположения их; в) достижение определенной шероховатости поверхности; г) создание необходимых физико-механических свойств поверхностного слоя, либо всей детали в целом. Для достижения этих целей обработку каждой элементарной поверхности в большинстве случаев приходится вести в несколько технологических переходов и операций. В самом общем случае производится: 1) черновая обработка, при которой снимается основная масса припуска и придается полуфабрикату соответствующая форма; 2) чистовая обработка, при которой обеспечивается заданная точность детали (р-ров, формы, взаимного расположения элементарных поверхностей); 3) отделочная обработка, при которой достигается требуемая шероховатость поверхности; 4) применение спец методов обработки для создания необходимых физико-механических свойств поверхностного слоя, либо всей детали в целом. Дифференциация тех процесса на стадии обработки позволяет не только обеспечить требуемую точность и шероховатость обработки, но и правильно выбрать и использовать оборудование, инструмент, рабочую силу и производственные мощности. Для черновых операций могут использоваться наиболее мощные многорезцовые и автоматизированные, но менее точные станки, которые позволяют снимать большие припуски и обеспечивают высокую производительность труда на самой трудоемкой стадии тех процесса. Они позволяют использовать низкой квалификации, сложные настройки и наладки, т.к. не требуют высокой точности, но требуется высокая производительность. На чистовых и отделочных операциях создается возможность повысить производительность труда благодаря применению высокоточных и отделочных специальных и специализированных станков с высокой производительностью. При соблюдении на рабочих чертежах технологической взаимосвязи между точностью и шероховатостью поверхности отпадает надобность в специальных отделочных операциях, следовательно, снижается трудоемкость и себестоимость обработки.