- •1. Введение в надежность

- •2. Надежность технических элементов

- •2.1. Основные понятия и определения

- •2.2. Функциональные показатели надежности элемента

- •Функция ненадежности элемента

- •2.3. Числовые показатели надежности

- •2.4. Основные законы распределения наработки до отказа

- •Распределение Вейбулла

- •Экспоненциальное распределение

- •Распределение Релея

- •Нормальное распределение

- •Усеченное нормальное распределение

- •Суперпозиции экспоненциальных распределений

- •2.5. Ремонтопригодность технических элементов

- •Функциональные показатели ремонтопригодности

- •Числовые показатели ремонтопригодности

- •Экспоненциальное распределение вероятности восстановления

- •Комплексные показатели ремонтопригодности

- •2.6. Определение показателей надежности элементов по результатам испытаний

- •Определительные испытания

- •Контрольные испытания

- •Лабораторные испытания элементов

- •3. Надежность технических систем

- •3.1. Надежность простых технических систем

- •3.2. Расчет надежности локальных технических систем

- •3.3. Надежностный синтез технических систем

- •4. Надежность программного обеспечения

- •4.1. Общие сведения о программном обеспечении

- •Жизненный цикл программного обеспечения

- •4.2. Показатели надежности программы и программного обеспечения

- •Понятие ошибки программы

- •Модель ошибки сертифицированного по

- •Модели поведения ошибок функционирующего по

- •Функциональные и числовые характеристики надежности по

- •4.3. Повышение надежности программного обеспечения

- •Повышение надежности по путем резервирования

- •Программное резервирование по предусматривает наличие двух (или более) алгоритмов , решения одной и той же задачи с одинаковыми исходными данными и двух по1 и по2 (рис. 4.13).

- •5. Литература

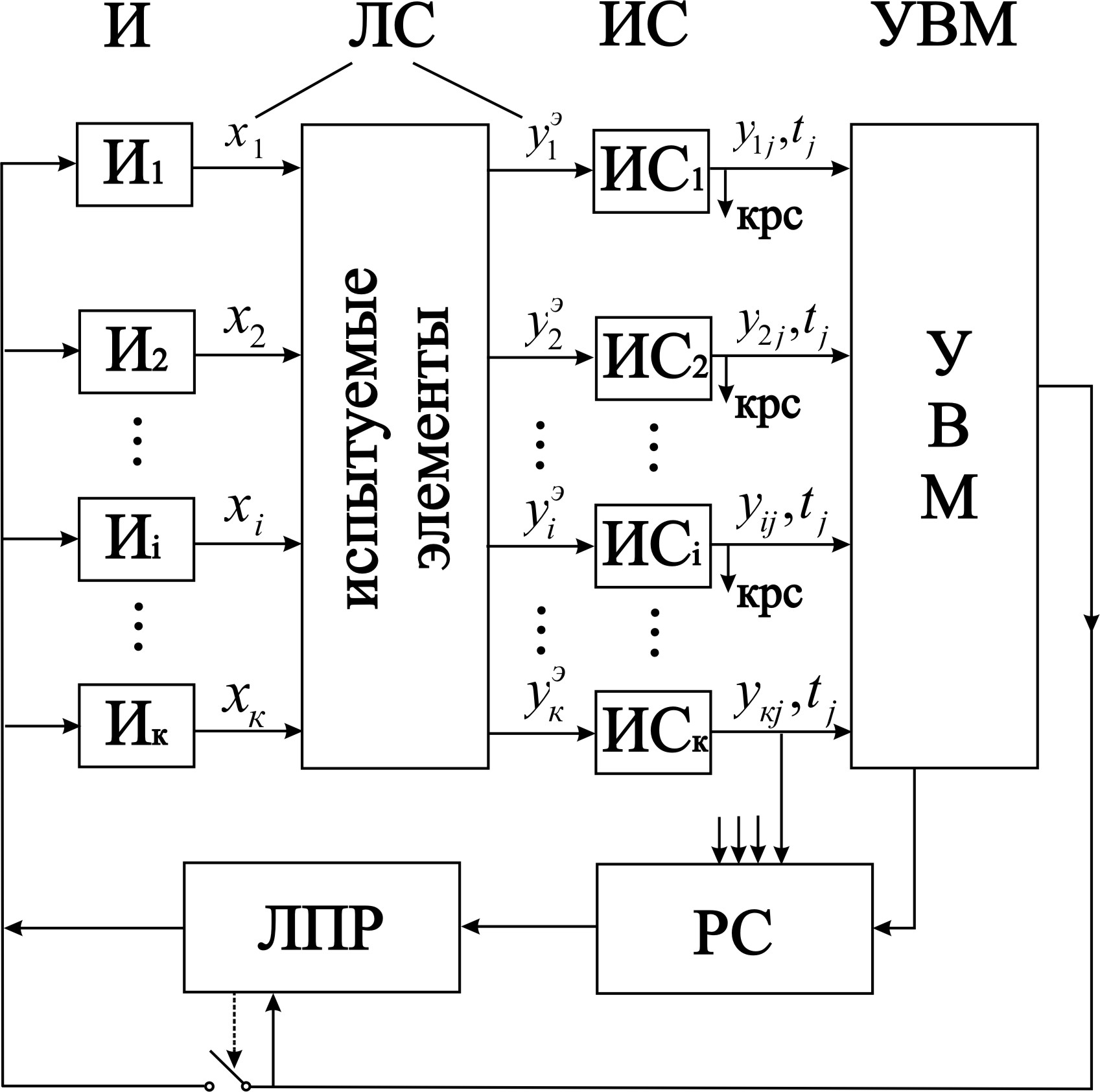

Лабораторные испытания элементов

В лабораторных

условиях проводят как определительные,

так и контрольные испытания восстанавливаемых

и невосстанавливаемых элементов.

Испытания осуществляют на специализированных

лабораторных стендах (рис. 2.40), оснащенных

имитаторами внешних воздействий И1,

И2,

…, Ик,

линиями связи ЛС, системами автоматического

измерения ИС и регистрации РС результатов

опытов У1j,

У2j

…, Уkj,

![]() и обнаружения отказов элементов с

помощью управляющей вычислительной

машины (УВМ). УВМ и ЛПР – лицо, принимающее

решение – реализуют тот или иной план

испытаний и обрабатывают результаты

экспериментов.

и обнаружения отказов элементов с

помощью управляющей вычислительной

машины (УВМ). УВМ и ЛПР – лицо, принимающее

решение – реализуют тот или иной план

испытаний и обрабатывают результаты

экспериментов.

Рис. 2.40 – Схема испытательного стенда

Выбор плана испытаний и принятие окончательных решений остается за ЛПР.

Имитаторы внешних воздействий Хк предназначены для создания определенных климатических условий эксплуатации элемента (температура, влажность, барометрическое давление, уровни вибрации и т.п.), нагрузок на элементы (электрические, тепловые, механические, гидравлические и др.), ударные воздействия и т.п. В качестве имитаторов применяют барокамеры, вибростенды, гидропрессы, генераторы электрических сигналов с регулируемой амплитудой и частотой, пневмокомпрессоры и др.

С помощью имитаторов лабораторные испытания проводят как в нормальном режиме эксплуатации элементов (традиционные значения температуры, бародавления, влажности, вибраций и др.), так и в форсированных, более тяжелых условиях (повышенная и/или пониженная температура, бародавление, напряжение питания, влажность, частота, вибрация и т.п.).

Реализация

нормального режима испытаний осуществляется

сравнительно просто, однако продолжительность

экспериментов ТЭ

может быть большой (особенно при плане

[NVN]) и экспоненциальном

распределении отказов, что приводит к

возрастанию стоимости определения

оценок показателей надежности типа

,

![]() и др.

и др.

При

форсированных режимах испытаний отказы

элементов происходят чаще, чем при

нормальных условиях экспериментирования.

Продолжительность форсированных

испытаний ТЭф

в несколько раз меньше, чем величина

ТЭ,

однако стоимость эксперимента заметно

возрастает из-за необходимости

использования достаточно сложных

имитаторов. Форсированные испытания

часто называют ускоренными, получаемые

при этом оценки параметров обозначают

индексом "У":

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Для пересчета

оценок показателей

![]() ,

к нормальным условиям эксплуатации

элементов применяют эмпирические

соотношения

,

к нормальным условиям эксплуатации

элементов применяют эмпирические

соотношения

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

где параметры К1, К1 определяют методом наименьших квадратов по результатам испытаний одного и того же элемента в нормальных и форсированных режимах.

В некоторых

случаях бывают известны условия

применения элемента, заметно отличающиеся

от нормальных условий испытаний. Тогда

по известным из нормального эксперимента

оценкам

,

![]() можно найти "эксплуатационные"

показатели надежности

можно найти "эксплуатационные"

показатели надежности

![]() ,

,

![]() ,

,

Поправочный множитель КП (или КП' ) для электротехнических ТСА принимают равным 10-20 при использовании элементов на химических заводах, 30-20 – при установке элементов на кораблях, автомобилях, железнодорожном транспорте; 90-100 – при эксплуатации элементов в высокогорных районах; 160-200 – при установке их на самолетах.

Пересчет показателей надежности с помощью эмпирических параметров КУ, КУ', КП, КП' справедлив в том случае, если при нормальных, форсированных и эксплуатационных условиях сохраняются одни и те же причины отказов элементов и контролируемые ХК и неконтролируемые ХНК факторы и воздействия.

Эксплутационные испытания (наблюдения) элементов

Эксплутационные испытания (наблюдения) элементов ТСА на безотказность и ремонтопригодность иногда проводят в условиях их эксплуатации непосредственно на "рабочем месте" (в цехах, производствах, на заводах и др.). Такие испытания называют эксплуатационными наблюдениями за функционированием системы "элемент – обслуживающий персонал". Наблюдения заключаются в регистрации в эксплуатационных журналах наработок на отказ tj и длительностей восстановления tjв одного и того же

восстанавливаемого элемента или ряда однородных элементов. Для элементов с мгновенным восстановлением регистрируются только наработки до отказа tj, j=1, 2, …, N.

Накопленные

данные tj, tjв,

j=1, 2, …, N

используются для нахождения

“эксплутационных” оценок

![]() и др.

и др.

Эксплуатационные наблюдения длятся обычно достаточно долго (особенно при малом числе подконтрольных элементов), поэтому при их проведении важен мониторинг условий работы элементов.

Оценки

показателей надежности и ремонтопригодности,

полученные по результатам наблюдений

за элементом на конкретном "рабочем

месте", справедливы только для

аналогичных условий применения элементов.

Использование элементов в других

условиях эксплуатации требует определения

новых поправочных множителей КП,

КП'

и пересчета найденных по эксплуатационным

данным оценок показателей надежности

и ремонтопригодности. При этом наибольшие

затруднения возникают с пересчетом

показателей ремонтопригодности

![]() существенно зависящих от характеристик

обслуживающего персонала.

существенно зависящих от характеристик

обслуживающего персонала.