- •1. Латинские прописные буквы:

- •2. Греческие буквы:

- •Раздел I. Металловедение и термическая обработка

- •Тема 1. Кристаллическое строение

- •1.1. Свойства материалов

- •1.2. Виды деформации

- •1.3. Механические свойства

- •1.4. Технологические свойства

- •Тема 2. Железоуглеродистые сплавы. Термическая и химико-термическая обработка стали

- •2.1. Сплавы

- •2.2. Термообработка

- •2.3. Химико-термическая обработка

- •Тема 3. Классификация, маркировка и применение металлов и сплавов

- •3.1. Основные примеси железоуглеродистых сплавов

- •3.2. Классификация сталей

- •3.3. Конструкционные углеродистые стали

- •3.4. Инструментальные углеродистые стали

- •Обозначение химических элементов в марках сталей

- •3.5. Конструкционные легированные стали

- •3.6. Инструментальные легированные стали

- •3.7. Стали и сплавы с особыми свойствами

- •3.8. Чугуны

- •3.9. Цветные металлы и сплавы

- •Раздел II. Литейное производство

- •Тема 4. Сущность литья. Литье в разовые песчано-глинистые формы (пгф)

- •4.1. Литье

- •4.2. Основные характеристики и требования к формовочным смесям

- •Стержневые смеси на основе песка

- •4.3. Формовка

- •Тема 5. Плавка чугуна и стали

- •5.1. Литейные свойства сплавов

- •5.2. Исходные материалы для плавки

- •5.3. Получение чугуна в доменной печи

- •5.4. Плавка стали

- •5.5. Новые способы производства (переплава) стали

- •Тема 6. Специальные способы литья

- •6.1. Литье в оболочковые формы

- •6.2. Литье по выплавляемым моделям

- •6.3. Литье в кокиль (постоянные металлические формы)

- •6.4. Центробежное литье

- •6.5. Литье под давлением

- •Раздел III. Обработка металлов давлением (омд)

- •Тема 7. Сущность обработки металлов давлением. Нагрев металла под омд

- •7.1. Холодная пластическая деформация

- •7.2. Горячая пластическая деформация

- •Тема 8. Получение машиностроительных профилей

- •8.1. Основные виды профилей

- •8.2. Прокатка

- •8.3. Волочение

- •8.4. Прессование

- •Тема 9. Кузнечно-прессовое производство

- •9.1. Исходные материалы

- •9.3. Свободная ковка ручная и машинная

- •9.4. Объемная холодная и горячая штамповка

- •9.5. Листовая штамповка

- •9.6. Ротационные способы изготовления поковок

- •Раздел IV. Сварочное производство

- •Тема 10. Сварка плавлением (термическая)

- •10.1. Электрическая дуговая сварка

- •10.2 Плазменная сварка

- •10.3 Особые виды электросварки

- •10. 4. Газовая сварка

- •Тема 11. Термомеханическая и механическая сварка

- •11.1. Свариваемость металлов и сплавов

- •11.2. Пайка

- •Раздел V. Механическая обработка заготовок

- •Тема 12. Сущность обработки металлов резанием,

- •12.1. Параметры режима резания

- •12.2. Обрабатываемость конструкционных материалов

- •12.3. Инструментальные материалы

- •12.4. Классификация металлорежущих станков

- •Тема 13. Технологические процессы механической

- •13.1. Основные технологические методы обработки заготовок

- •13.2. Строгание, долбление, протягивание

- •13.3. Обработка отверстий на сверлильных и расточных станках

- •13.4. Фрезерование

- •13.5. Шлифование

- •13.6. Методы отделки поверхностей

- •Раздел VI. Технология электроэрозионной обработки

- •Тема 14. Электрофизические и электрохимические

- •14.1. Электроэрозионные методы

- •14.2. Электрохимическая обработка

- •14.3. Анодно-механическая обработка

- •14.4. Химическая обработка

- •14.5. Ультразвуковая обработка

- •14.6. Лучевая обработка

- •Раздел VII. Изготовление деталей из

- •Тема 15. Изготовление деталей из порошковых

- •15.1. Металлокерамические заготовки и изделия

- •15.2. Композиционные материалы

- •15.3. Технология изготовления деталей

- •Тема 16. Полимерные композиционные материалы –

- •16.1. Пластмассы

- •16.2. Классификация полимеров и пластмасс

- •16.3. Типовые термопластичные материалы (термопласты)

- •16.4. Типовые термореактивные материалы (реактопласты)

- •16.5. Резиновые материалы

- •Тема 17. Изготовление деталей из пластмасс и резины

- •17.1. Переработка пластмасс в вязкотекучем состоянии

1.2. Виды деформации

Упругая деформация кристаллических тел происходит путем смещения атомов от положения устойчивого равновесия на расстояния, меньшие межатомных, при снятии нагрузки, обеспечивающей упругую деформацию, упругая деформация исчезает.

Пластическая (необратимая) деформация совершается за счет сдвига атомов из одного равновесного положения в другое, при этом перемещения могут быть много большие межатомных расстояний. При таком деформировании ряд атомов меняет «соседей», но разрушенные связи восстанавливаются с новыми соседями (рис. 1.3). В физике кристаллов вычислено, что для разрыва

всех связей в кристалле хотя бы в одном сечении, как показано на рис. 1.3, необходимо приложить напряжение порядка 0,1 Е, где Е – модуль упругости. Однако, реальная прочность кристаллов в сотни раз меньше теоретической. Физики это различие смогли объяснить, придумав специальные дефекты кристаллической решётки – дислокации. Дислокации обеспечивают не одновременный разрыв всех связей в кристалле, а поочерёдный, как показано на рис. 1.3. С появлением электронных микроскопов, физики экспериментально нашли придуманные дислокации. Движение дислокаций приводит к последовательному разрыву связей между атомами и смещению слоёв металла, которое не исчезает после снятия нагрузки. Очевидно, что материал, не содержащий дислокаций, будет значительно прочнее, чем имеющий их. Однако реализация такого пути получения прочных металлов натолкнулась на неразрешимые трудности, связанные с возможностью выращивания бездефектных кристаллов. Для повышения прочности в настоящее время используется прямо противоположный путь.

Рис. 1.3. Схемы пластического сдвига

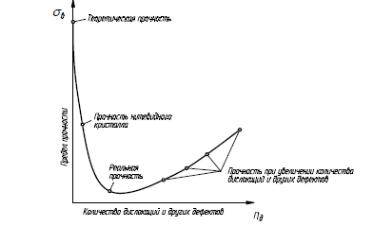

Установлено, что дислокации взаимодействуют между собой. Особенно сильное взаимодействие наблюдается при перемещении дислокаций в пересекающихся плоскостях скольжения, когда они начинают препятствовать взаимному перемещению. В итоге возникает парадоксальное явление, с увеличением числа дислокаций сопротивление пластическим деформациям возрастает. Поэтому прочность материалов повышают, увеличивая концентрацию деформаций, что иллюстрирует рис. 1.4.

Рис. 1.4. Зависимость предела прочности металла от числа дефектов

в его кристаллической решетке

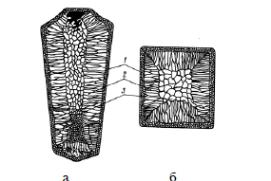

Таким образом, прочность материала можно повысить путем получения бездефектных кристаллов, либо, наоборот, путем получения кристаллов с максимально возможным числом дислокаций. Первый путь реализуется при получении нитевидных кристаллов («усов»). Например, такие кристаллы желез имеют прочность σВ = 3000МПа, а техническое железо только σВ = 300 МПа. Второй путь реализуется с помощью термической обработки стали или холодного пластического деформирования, при которых плотность дислокаций в 1 см3 возрастает с ≈107 в отожженном металле до ≈1012. Например, при закалке углеродистой стали ее твердость возрастает в 2,5 ... 3 раза, при холодной пластической деформации прочность увеличивается в 1,5 ... 2 раза. Свойства металлов в значительной степени зависят от величины и формы кристаллитов-зерен, которыми называют кристаллы неправильной формы. Размер и форма зёрен, в свою очередь, зависят от условий кристаллизации из расплава. Чем больше скорость охлаждения, тем выше степень переохлаждения сплава, больше центров кристаллизации возникает одновременно в данном объеме, меньше размеры образующихся зерен, тем больше площадь поверхностных дефектов, большинство из которых являются дислокациями. При этом увеличиваются прочностные свойства и, что особенно важно, с увеличением прочности пластичность не только не уменьшается, но даже значительно увеличивается. Измельчение зерна – один из немногих способов упрочнения, когда

пластичность

при увеличении прочности растёт. Поэтому,

как правило, стремятся получить

мелкозернистую структуру. Наиболее

простым способом обеспечения этого

является высокая скорость охлаждения

при кристаллизации. Однако высокую

скорость охлаждения можно получить

только на тонкостенных отливках, а на

крупных слитках, которые используются

в металлургическом производстве (рис.

1.5), такой способ не приемлем.

Рис. 1.5. Строение слитка спокойной стали:

а – продольное сечение; б – поперечное сечение;

1 – мелкие равноосные кристаллы, 2 – столбчатые кристаллы (дендриты),

3 – зона крупных равноосных кристаллов

На рис. 1.5. показаны расположение, форма и величина зерен в слитке стали, которая полностью определяется скоростью охлаждения и направлением отвода тепла.