- •1. Латинские прописные буквы:

- •2. Греческие буквы:

- •Раздел I. Металловедение и термическая обработка

- •Тема 1. Кристаллическое строение

- •1.1. Свойства материалов

- •1.2. Виды деформации

- •1.3. Механические свойства

- •1.4. Технологические свойства

- •Тема 2. Железоуглеродистые сплавы. Термическая и химико-термическая обработка стали

- •2.1. Сплавы

- •2.2. Термообработка

- •2.3. Химико-термическая обработка

- •Тема 3. Классификация, маркировка и применение металлов и сплавов

- •3.1. Основные примеси железоуглеродистых сплавов

- •3.2. Классификация сталей

- •3.3. Конструкционные углеродистые стали

- •3.4. Инструментальные углеродистые стали

- •Обозначение химических элементов в марках сталей

- •3.5. Конструкционные легированные стали

- •3.6. Инструментальные легированные стали

- •3.7. Стали и сплавы с особыми свойствами

- •3.8. Чугуны

- •3.9. Цветные металлы и сплавы

- •Раздел II. Литейное производство

- •Тема 4. Сущность литья. Литье в разовые песчано-глинистые формы (пгф)

- •4.1. Литье

- •4.2. Основные характеристики и требования к формовочным смесям

- •Стержневые смеси на основе песка

- •4.3. Формовка

- •Тема 5. Плавка чугуна и стали

- •5.1. Литейные свойства сплавов

- •5.2. Исходные материалы для плавки

- •5.3. Получение чугуна в доменной печи

- •5.4. Плавка стали

- •5.5. Новые способы производства (переплава) стали

- •Тема 6. Специальные способы литья

- •6.1. Литье в оболочковые формы

- •6.2. Литье по выплавляемым моделям

- •6.3. Литье в кокиль (постоянные металлические формы)

- •6.4. Центробежное литье

- •6.5. Литье под давлением

- •Раздел III. Обработка металлов давлением (омд)

- •Тема 7. Сущность обработки металлов давлением. Нагрев металла под омд

- •7.1. Холодная пластическая деформация

- •7.2. Горячая пластическая деформация

- •Тема 8. Получение машиностроительных профилей

- •8.1. Основные виды профилей

- •8.2. Прокатка

- •8.3. Волочение

- •8.4. Прессование

- •Тема 9. Кузнечно-прессовое производство

- •9.1. Исходные материалы

- •9.3. Свободная ковка ручная и машинная

- •9.4. Объемная холодная и горячая штамповка

- •9.5. Листовая штамповка

- •9.6. Ротационные способы изготовления поковок

- •Раздел IV. Сварочное производство

- •Тема 10. Сварка плавлением (термическая)

- •10.1. Электрическая дуговая сварка

- •10.2 Плазменная сварка

- •10.3 Особые виды электросварки

- •10. 4. Газовая сварка

- •Тема 11. Термомеханическая и механическая сварка

- •11.1. Свариваемость металлов и сплавов

- •11.2. Пайка

- •Раздел V. Механическая обработка заготовок

- •Тема 12. Сущность обработки металлов резанием,

- •12.1. Параметры режима резания

- •12.2. Обрабатываемость конструкционных материалов

- •12.3. Инструментальные материалы

- •12.4. Классификация металлорежущих станков

- •Тема 13. Технологические процессы механической

- •13.1. Основные технологические методы обработки заготовок

- •13.2. Строгание, долбление, протягивание

- •13.3. Обработка отверстий на сверлильных и расточных станках

- •13.4. Фрезерование

- •13.5. Шлифование

- •13.6. Методы отделки поверхностей

- •Раздел VI. Технология электроэрозионной обработки

- •Тема 14. Электрофизические и электрохимические

- •14.1. Электроэрозионные методы

- •14.2. Электрохимическая обработка

- •14.3. Анодно-механическая обработка

- •14.4. Химическая обработка

- •14.5. Ультразвуковая обработка

- •14.6. Лучевая обработка

- •Раздел VII. Изготовление деталей из

- •Тема 15. Изготовление деталей из порошковых

- •15.1. Металлокерамические заготовки и изделия

- •15.2. Композиционные материалы

- •15.3. Технология изготовления деталей

- •Тема 16. Полимерные композиционные материалы –

- •16.1. Пластмассы

- •16.2. Классификация полимеров и пластмасс

- •16.3. Типовые термопластичные материалы (термопласты)

- •16.4. Типовые термореактивные материалы (реактопласты)

- •16.5. Резиновые материалы

- •Тема 17. Изготовление деталей из пластмасс и резины

- •17.1. Переработка пластмасс в вязкотекучем состоянии

7.2. Горячая пластическая деформация

При

нагреве холоднодеформированного металла

до некоторых температур (для чистых

металлов – выше 0,4 абсолютной температуры

плавления) начинается процесс

рекристаллизации. При этом в деформированной

структуре возникают центры перекристаллизации

и растут новые равновесные и равноосные

зерна, а эффект упрочнения снимается.

Такая термическая обработка называется

рекристаллизационным отжигом. Чем выше

температура нагрева, тем выше скорость

рекристаллизации (Vрекр). При деформации

нагретого металла процессы упрочнения

и разупрочнения (рекристаллизации)

совмещаются. При t ≥

0,7

Т плавления рекристаллизация успевает

произойти во всем объеме тела, подверженного

процессу деформации на прессе или между

ударами молота, упрочнение при этом

полностью снимается (рис. 7.1, б). Такая

деформация называется горячей. Однако

и при горячей деформации создаётся

волокнистая микроструктура, т. к. шлаковые

включения и газовые пузыри приобретают

вытянутую форму в направлении деформации.

Если волокнистость правильно использовать,

то усталостную прочность металла,

подвергнутого горячей обработке

давлением, можно повысить на 20 ... 30 %, по

сравнению с исходным состоянием. Этот

эффект используется при накатке в

горячем состоянии зубьев зубчатых

колёс. Слитки, получаемые при выплавке

стали, имеют крайне неоднородную

структуру металла (рис. 1.5). В процессе

горячей пластической деформации

структура стали значительно улучшается:

внутренние пустоты и рыхлоты завариваются,

металл уплотняется, дендриты измельчаются,

повышается пластичность. Приблизительно

80 % выплавляемой стали подвергается

различным видам обработок давлением.

При горячей деформации точность и

качество поверхности ниже из-за

температурной усадки, окалины и

обезуглероживания. Но при высоких

температурах сохраняется высокая

пластичность и низкое сопротивление

деформации. Поэтому для проведения

обработки требуются машины меньшей

мощности. Горячая обработка давлением

применяется для крупных деталей, а также

малопластичных и труднодеформируемых

сплавов. Изменения микроструктуры стали

при пластическом деформировании см. на

рис. 7.1. При нагреве стали до ∼

1200

°С

ее сопротивление деформации снижается

в ∼10

раз, а пластичность повышается в 3 ... 4

раза. Однако максимальная температура

нагрева ограничена возможностью резкого

ухудшения свойств стали вследствие

перегрева и пережога.Перегрев – это

чрезмерный рост зерен при нагреве, что

приводит к ухудшению механических

свойств металла. Заметим, что вредное

влияние перегрева можно устранить

термообработкой (нормализацией).

Пережог

возникает в результате внутреннего

окисления по границам зерен,что приводит

к нарушениям связи между ними. Пережог

является неисправимым браком. Минимально

допускаемая температура деформации

ограничена пластичностью металла.

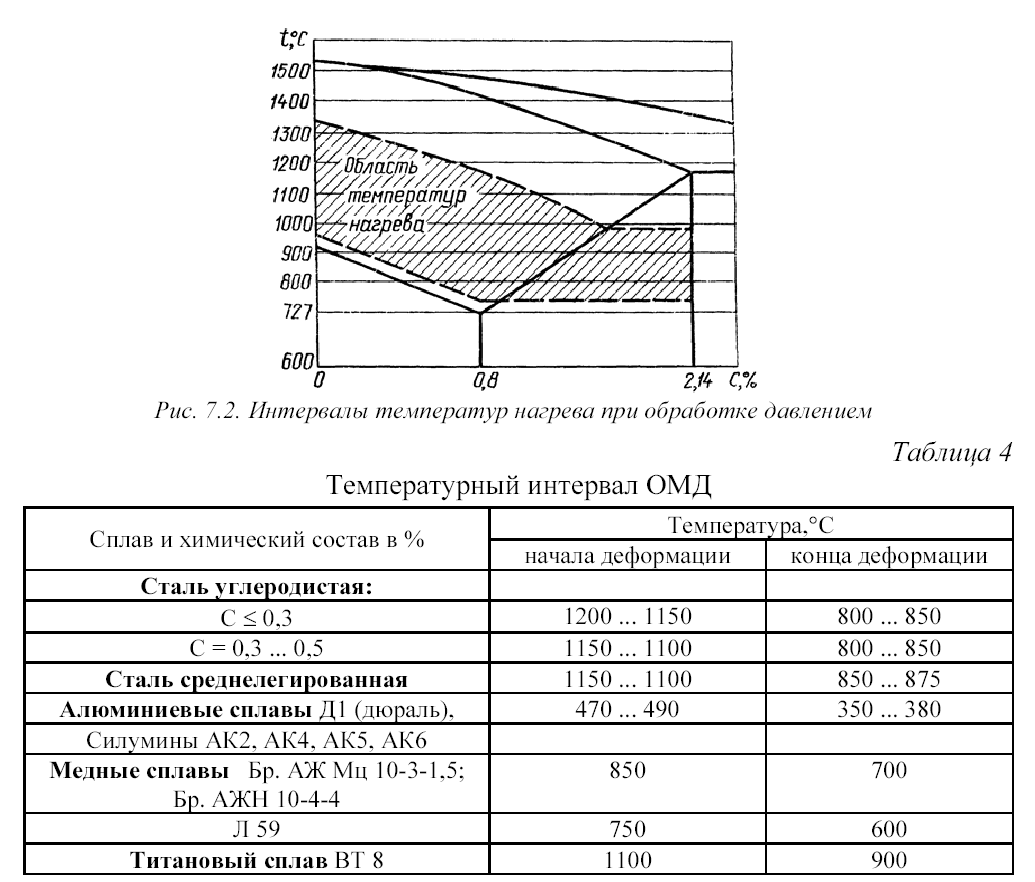

Температурный интервал ОМД для

углеродистых сталей на диаграмме

железо-углерод см. на рис. 7.2, а также в

табл. 4.

При неравномерном нагреве возникают термические напряжения, которые могут привести к появлению в металле термических трещин. Поэтому допускаемая скорость нагрева (и охлаждения) определяется пластичностью и температуропроводностью сплава, а также величиной сечения изделия. Перепад температур по сечению не должен быть более 100 °С, поэтому крупные слитки нагревают довольно долго, например, слиток 40 т греют порядка 24 часов. Чем выше содержание углерода и процентное содержание легирующих добавок,

тем, как правило, ниже пластичность и температуропроводность. При одинаковом химическом составе пластичность материалов, полученных литьём, существенно меньше, чем подвергнутых горячей обработке давлением. Начальный период нагрева до ≈ 750 °С наиболее ответственен, т. к. именно он определяет целостность металла. Вероятность разрушения в этом периоде наиболее высока, т. к. пластичность металла низка. Поэтому продолжительность нагревания в этом периоде занимает около 2/3 времени нагрева. При более высоких температурах нагрев можно вести с большей скоростью. Нагрев производят в камерных термических печах. Нагрев в атмосферном воздухе сопровождается обезуглероживанием и окислением поверхностного слоя металла. Для снижения степени обезуглероживания и окалинообразования желательно вести нагрев с максимально допустимой скоростью либо в защитной атмосфере или в вакууме. Максимальная скорость нагрева, обеспечиваемая печью, зависит от тепловой мощности и температуры печи, коэффициента теплопередачи излучением и расположения заготовок на поду печи. При электронагреве время нагрева уменьшается в 8 ... 10 раз по сравнению с нагревом газовым пламенем, угар также уменьшается в 4 ... 5 раз (до 0,5 %). Расход электроэнергии ∼ 500 квт.час/кг.