- •1. Латинские прописные буквы:

- •2. Греческие буквы:

- •Раздел I. Металловедение и термическая обработка

- •Тема 1. Кристаллическое строение

- •1.1. Свойства материалов

- •1.2. Виды деформации

- •1.3. Механические свойства

- •1.4. Технологические свойства

- •Тема 2. Железоуглеродистые сплавы. Термическая и химико-термическая обработка стали

- •2.1. Сплавы

- •2.2. Термообработка

- •2.3. Химико-термическая обработка

- •Тема 3. Классификация, маркировка и применение металлов и сплавов

- •3.1. Основные примеси железоуглеродистых сплавов

- •3.2. Классификация сталей

- •3.3. Конструкционные углеродистые стали

- •3.4. Инструментальные углеродистые стали

- •Обозначение химических элементов в марках сталей

- •3.5. Конструкционные легированные стали

- •3.6. Инструментальные легированные стали

- •3.7. Стали и сплавы с особыми свойствами

- •3.8. Чугуны

- •3.9. Цветные металлы и сплавы

- •Раздел II. Литейное производство

- •Тема 4. Сущность литья. Литье в разовые песчано-глинистые формы (пгф)

- •4.1. Литье

- •4.2. Основные характеристики и требования к формовочным смесям

- •Стержневые смеси на основе песка

- •4.3. Формовка

- •Тема 5. Плавка чугуна и стали

- •5.1. Литейные свойства сплавов

- •5.2. Исходные материалы для плавки

- •5.3. Получение чугуна в доменной печи

- •5.4. Плавка стали

- •5.5. Новые способы производства (переплава) стали

- •Тема 6. Специальные способы литья

- •6.1. Литье в оболочковые формы

- •6.2. Литье по выплавляемым моделям

- •6.3. Литье в кокиль (постоянные металлические формы)

- •6.4. Центробежное литье

- •6.5. Литье под давлением

- •Раздел III. Обработка металлов давлением (омд)

- •Тема 7. Сущность обработки металлов давлением. Нагрев металла под омд

- •7.1. Холодная пластическая деформация

- •7.2. Горячая пластическая деформация

- •Тема 8. Получение машиностроительных профилей

- •8.1. Основные виды профилей

- •8.2. Прокатка

- •8.3. Волочение

- •8.4. Прессование

- •Тема 9. Кузнечно-прессовое производство

- •9.1. Исходные материалы

- •9.3. Свободная ковка ручная и машинная

- •9.4. Объемная холодная и горячая штамповка

- •9.5. Листовая штамповка

- •9.6. Ротационные способы изготовления поковок

- •Раздел IV. Сварочное производство

- •Тема 10. Сварка плавлением (термическая)

- •10.1. Электрическая дуговая сварка

- •10.2 Плазменная сварка

- •10.3 Особые виды электросварки

- •10. 4. Газовая сварка

- •Тема 11. Термомеханическая и механическая сварка

- •11.1. Свариваемость металлов и сплавов

- •11.2. Пайка

- •Раздел V. Механическая обработка заготовок

- •Тема 12. Сущность обработки металлов резанием,

- •12.1. Параметры режима резания

- •12.2. Обрабатываемость конструкционных материалов

- •12.3. Инструментальные материалы

- •12.4. Классификация металлорежущих станков

- •Тема 13. Технологические процессы механической

- •13.1. Основные технологические методы обработки заготовок

- •13.2. Строгание, долбление, протягивание

- •13.3. Обработка отверстий на сверлильных и расточных станках

- •13.4. Фрезерование

- •13.5. Шлифование

- •13.6. Методы отделки поверхностей

- •Раздел VI. Технология электроэрозионной обработки

- •Тема 14. Электрофизические и электрохимические

- •14.1. Электроэрозионные методы

- •14.2. Электрохимическая обработка

- •14.3. Анодно-механическая обработка

- •14.4. Химическая обработка

- •14.5. Ультразвуковая обработка

- •14.6. Лучевая обработка

- •Раздел VII. Изготовление деталей из

- •Тема 15. Изготовление деталей из порошковых

- •15.1. Металлокерамические заготовки и изделия

- •15.2. Композиционные материалы

- •15.3. Технология изготовления деталей

- •Тема 16. Полимерные композиционные материалы –

- •16.1. Пластмассы

- •16.2. Классификация полимеров и пластмасс

- •16.3. Типовые термопластичные материалы (термопласты)

- •16.4. Типовые термореактивные материалы (реактопласты)

- •16.5. Резиновые материалы

- •Тема 17. Изготовление деталей из пластмасс и резины

- •17.1. Переработка пластмасс в вязкотекучем состоянии

Тема 5. Плавка чугуна и стали

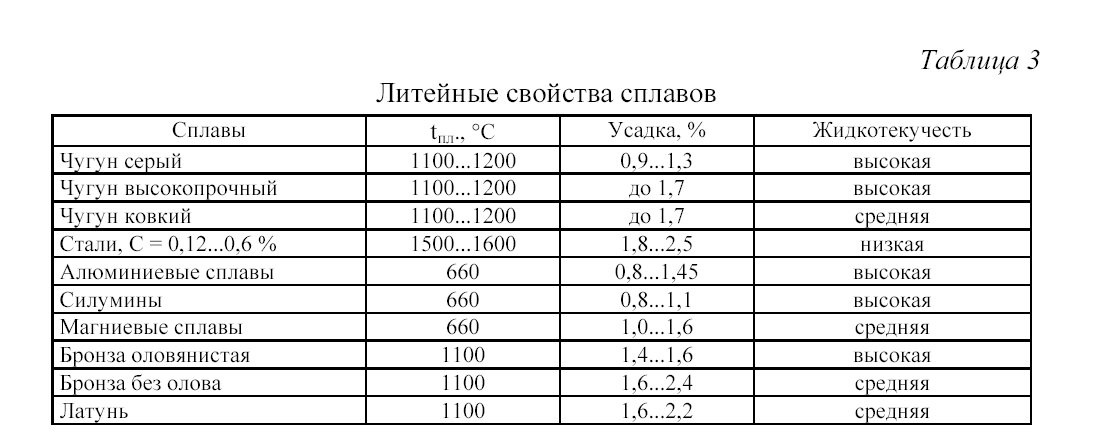

5.1. Литейные свойства сплавов

Литейные свойства сплавов характеризуются температурой плавления, жидкотекучестью, величиной усадки (уменьшением размеров при кристаллизации), склонностью к образованию горячих и холодных трещин, газонасыщаемостью, склонностью к ликвации (образованию химической неоднородности по сечению отливки при кристаллизации).

Чугуны имеют низкую температуру плавления и малую усадку, высокую жидкотекучесть. Это самые технологичные и потому самые распространенные литейные материалы. Приблизительно 80 % выпускаемых промышленностью отливок изготавливают из чугуна, в основном заливкой металла в земляные формы. Литниковая система для получения отливок из серого чугуна обычно не содержит прибылей, а для получения отливок из ковкого и высокопрочного часто используются прибыли. Сталь по сравнению с чугуном имеет более высокую температуру плавления и почти в два раза большую усадку. Кроме того, она имеет более низкую жидкотекучесть. Получить качественные отливки из стали значительно сложнее и дороже, чем из чугуна, т. к. для предотвращения усадочных раковин необходимо использовать в литниковой системе массивные прибыли. Наибольшее распространение имеет способ литья во влажные ПГФ. Для получения сложных тонкостенных отливок используют оболочковое литьё, когда основная форма изготавливается из смеси, по составу близкой к стержневым смесям. Для изготовления крупных ответственных отливок используют сухие формы. Для уменьшения пригара применяют формовочные смеси с высокой огнеупорностью. Для предотвращения образования горячих трещин используют стержни, прочность которых резко уменьшается в процессе кристаллизации металла, что обеспечивает их высокую податливость. Кроме нелегированных углеродистых сталей в особых случаях изготавливают отливки из коррозионностойких, окалиностойких, жаропрочных и др. специальных сталей. Ответственные стальные отливки для предотвращения коробления подвергаются отжигу для снятия внутренних напряжений. Алюминиевые и магниевые сплавы имеют низкие температуры плавления, высокую жидкотекучесть и малую усадку. Перед разливкой их рафинируют (очищают) с помощью добавок AlCl, ZnCl. 70…80 % алюминиевых сплавов

льют в постоянные формы, которые называются кокили. Заливка в кокиль производится самотёком. Для получения отливок, имеющих хороший внешний вид и высокие механические свойства, используется литьё под давлением в специальные металлические пресс-формы. Наилучшими литейными свойствами обладают сплавы системы Al-Si, которые называются силумины (АЛ2, АЛ4, АЛ9). Магниевые сплавы имеют худшие литейные свойства, чем алюминиевые. Кроме того, они могут самовозгораться при плавке и заливке, активно погло-

щают водород. Плавка производится в тигельных и индукционных электропечах под слоем специального флюса или в среде защитного газа. Приблизитель но 40 % отливок из этих сплавов изготавливают в кокилях. Лучшие литейные сплавы системы Mg + Al + Zr марок МЛ5, МЛ6. Из медных сплавов наилучшими литейными свойствами обладают оловянистые бронзы. Безоловянистые бронзы имеют большую усадку. Латуни имеют удовлетворительную жидкотекучесть, высокую усадку. Медные сплавы склонны к окислению, поэтому перед выпуском из печи их раскисляют фосфористой бронзой. При разливке необходима непрерывная струя металла. Эти сплавы склонны к образованию усадочных раковин, пористости и трещин. Плавка может производиться на воздухе, но значительно лучшее качество металла получается при плавке в среде защитных газов или в вакууме. Большую часть отливок (≈ 80 %) изготавливают в разовых формах.