- •Обрабатываемые металлические материалы

- •Базовая концепция для выбора материалов заготовок

- •Свойства материалов как структурно-чувствительный фактор

- •Классификация материалов по обрабатываемости резанием

- •Традиционная классификация

- •Примеры значений Кv :

- •Классификация материалов по iso

- •Новая классификация по мс (Material Classification «Sandvik»)

- •Структура кодов мс

- •Термическая обработка заготовок

- •Предварительная термическая обработка заготовок

- •Особенности строения литого и деформированного материала

- •Деформируемый металл

- •Термическая обработка стальных отливок

- •Особенности термической обработки (то) стальных отливок

- •Особенности термической обработки чугунов

- •Термическая обработка серого чугуна

- •Термическая обработка ковкого чугуна

- •Виды термической обработки

- •Термическая обработка высокопрочного чугуна

- •Термическая обработка отливок цветных сплавов

- •Термическая обработка алюминиевых сплавов

- •Наименование, маркировка литейных алюминиевых сплавов и режимы то:

- •Термическая обработка медных сплавов

- •Деформированные заготовки

- •Определение технологической пластичности

- •Условие пластичности

- •Прокатка. Разновидности прокатки

- •Разновидности поперечной прокатки

- •Прокатные станы и валки

- •Производство бесшовных труб

- •Производство периодического проката

- •Заготовки из проката

- •Приемо-сдаточные испытания деформируемого металла

- •Правила приемки

- •Принцип выбора заготовки из проката для холодной механической обработки резанием

- •Технологичность поковок

- •2.11.1 Оборудование для ковки. Принцип выбора

- •Нагрев металла (в процессах омд) Термический режим

- •Нагрев заготовок (прокат, поковки) под омд

- •Виды нагревательных устройств в кузнечно-штамповочном производстве

- •Окалинообразование при нагреве слитков и заготовок

- •Проектирование заготовок, изготовляемых ковкой на молотах (ковка, гост 7829-70)

- •Горячая объемная штамповка (гош)

- •Проектирование стальных штампованных поковок (гост 7505-89)

- •Исходные данные

- •Структура определения припусков и допусков на механическую обработку

- •Литые заготовки. Фасонные отливки

- •Литейные свойства сплавов

- •Технические требования к отливкам

- •Точность отливок

- •Технологичность конструкции литых заготовок

- •Принцип направленного затвердевания отливки (разгрузка термических узлов скопления металла)

- •База измерения

- •Этапы проектирования и освоения литейной технологии

- •Требования к оформлению технологической документации

- •Оформление карты технологического процесса

- •Комплект технологических документов по гост 3.140-85

- •Особенности производства отливок с учетом фактора технологичности применяемого сплава

- •Дефекты отливок

- •Контроль качества отливок

- •Исправление дефектов отливок

- •Заварка чугунных отливок

- •Дефекты которые обнаруживаются при гидравлических испытаниях или вскрываются после механической обработки.

- •Классификация способов литья

- •Подвод житного металла в литейную форму

- •Изготовление отливок в песчано-глинистых формах

- •Технологические возможности способа литья в песчано-глинистых формах

- •Формовочные и стержневые смеси

- •Технология изготовления крупных корпусных отливок

- •Специальные способы литья

- •Литье в оболочковые формы

- •Литье по выплавляемым моделям

- •Литье в кокиль

- •Непрерывное литье

- •Литье под давлением

- •Литье с направленной кристаллизацией (лнк) рабочих лопаток газовых турбин

- •Сравнительный анализ способов литья

- •Глава 1. Обрабатываемые металлические материалы………………………………………………………2

- •Глава 2. Деформированные заготовки…...…………..…21

- •Глава 3.Литые заготовки. Фасонные отливки……...…57

Министерство образования и науки Российской Федерации

Санкт-Петербургский государственный политехнический университет

Институт машиностроения (Завод – ВТУЗ)

КРАТОВИЧ Л.Ф.

МЕТОДЫ ПОЛУЧЕНИЯ ЗАГОТОВОК

Конспект лекций

Санкт-Петербург 2011

Обрабатываемые металлические материалы

Базовая концепция для выбора материалов заготовок

Работоспособность материалов заготовок обусловливается внешними и внутренними факторами.

Внешние факторы (эксплуатационные факторы) – вид нагружения и время (ресурс работы изделия).

Сроки эксплуатации делятся на кратковременные (до 100ч.), ограниченные (100÷10`000ч.), длительные (10`000÷100`000ч. и выше). Виды нагружения при эксплуатации:

Стационарное нагружение – при котором нагружение или внешние силы не зависят от времени (σ =f(ε)). Различают:

- длительное нагружение;

- кратковременное нагружение.

Кратковременное нагружение имитирует «аварийную ситуацию» при эксплуатации. Поэтому и является тестовым испытанием при приемке и сдаче продукции, служит для определения кратковременных механических свойств и расчета допускаемых напряжений.

Переменное

нагружение – при котором нагружение

является функцией времени. Если

периодическая функция времени –

нагружение называется циклическим (

Переменное

нагружение – при котором нагружение

является функцией времени. Если

периодическая функция времени –

нагружение называется циклическим (

).

).

Рис. 1. Циклическое нагружение

Разновидности переменного нагружения :

а) нагружение повторными статическими нагрузками за пределом текучести;

б) нагружение повторно переменными нагрузками;

в) нагружение циклическими нагрузками, вызывающими местные контактные напряжения.

Статическое нагружение – это нагружение со скоростью, при которой не возникают существенные инерционные силы.

Динамическое нагружение – возникают существенные инерционные силы. Различают:

- нагружение многократными ударами;

-нагружение однократными ударными напряжениями (перегрузка при эксплуатации).

Пуск-останов – это циклическое нагружение с периодическим сбросом нагрузки.

Каждому виду нагружения соответствует предельное состояние детали и материала (состояние, при котором деталь выводится из эксплуатации). Каждому предельному состоянию соответствует свой критерий или какое-то значение механического свойства (предел текучести, предел выносливости, температура хладноломкости).

При выборе материалов обязательно необходимо учитывать влияние рабочей среды (температура, пары газов, электролиты(растворы кислот и щелочей)).

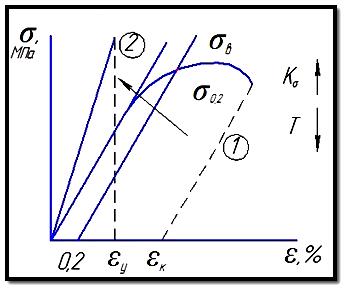

С учетом эксплуатационных факторов и конструктивных форм деталей происходит изображение обобщенной диаграммы растяжения при определенных кратковременных свойств.

Рис. 2. Обобщенные диаграммы растяжения сплавов:

εу – относительная упругая деформация .

εк – относительная деформация в момент разрушения;

Кσ – коэффициент концентрации напряжений (отверстия, галтели, шлицы);

Т – температура эксплуатации.

Случай работы конструкционного материала, предельное состояние которого либо износ, либо вязкое разрушение.

Диаграмма для инструментального материала. Предельное состояние хрупкое разрушение.

Рис. 3. Схема решения вопросов прочности и надежности изделия

Рис. 4. Влияние внутренних факторов на работоспособность

Свойства материалов как структурно-чувствительный фактор

Объясняются внутренними факторами (см. выше). Одновременно внешние факторы оказывают воздействия, способствуя движению дислокаций (влияние внешнего фактора) и диффузии атомов (влияние температуры эксплуатации).

Зависимость свойств от химического состава и структуры носит сложный характер (стремление повысить прочность сплава сдерживается нижением вязкопластических свойств). Это подтверждают диаграммы конструктивной прочности (рис. 5.).

Конструктивная прочность – сумма критериев, отвечающая за работоспособность материала.

Для условий кратковременного нагружения такими критериями выступают характеристики прочности и трещиностойкости.

Трещиностойкость – это характеристики оценивающие сопротивлению хрупкому разрушению (Тv50 , КСU).

Пути оптимизации свойств сплава технологическими методами:

изменение химического состава с целью образования при кристаллизации той или иной фазы, достижение определенного соотношения и морфологии фаз (это размер, форма и ориентация);

Рис. 5. Диаграмма

Конструктивной прочности

сплава

изменение способа выплавки и разливки с целью удаления или «нейтрализации» элементов вредных примесей;

выбор способов и режимов горячего и холодного деформирования, влияющих на зеренную структуру, плотность дислокаций и распределение упрочняющих фаз;

выбор способов и режимов термической и химико-термической обработки (влияние смотри выше);

выбор способов и режимов отделочной обработки, обусловливающих так называемую технологическую наследственность на поверхности детали. Влияющую на такие эксплуатационные свойства как износостойкость, термомеханическая усталость, коррозия.

Примерами удачного сочетания структуры состава и свойств: низколегированные высокопрочные, средне- и высокоуглеродистые, феррито-перлитные и аустенитные нержавеющие стали.