- •Лабораторная работа №2

- •Получение защитного рисунка в спф (наслаивание, экспонирование проявление) травление медной фольги в окнах рисунка из спф удаление защитного рисунка спф

- •Паяльная маска

- •Получение рисунка схемы слоев из спф

- •Проявление паяльной маски

- •Рекомендации выбора технологического процесса

Лабораторная работа №2

ТЕХНОЛОГИЧЕСКИЕ

ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ

ДВУСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ

МЕТОДИЧЕСКОЕ РУКОВОДСТВО

Автор: д.т.н. Галецкий Ф.П.

СОДЕРЖАНИЕ

Цель работы 3

Теоретические сведения 4

Описание лабораторного макета 36

Лабораторное задание 36

Порядок выполнения работы 36

Требования к отчету 37

Контрольные вопросы 37

Технологические операции изготовления ДПП 39

Технологический маршрут изготовления ДПП позитивным методом с металлорезистом олово-свинец 55

Технологический маршрут изготовления ДПП методом тентинг 57

Технологический маршрут изготовления ДПП без металлизированных переходов субтрактивным негативным методом 59

Литература 60

Приложения

ЦЕЛЬ РАБОТЫ

1. Изучить характеристики двухслойных печатных плат (ДПП).

2. Изучить методы формирования рисунка проводников ДПП.

3. Изучить методы формирования межслойных проводников в ДПП.

4. Изучить технологические операции и процессы изготовления ДПП.

5. Ознакомиться с методами контроля качества ДПП.

Продолжительность работы - 4 часа.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Двухслойные печатные платы (ДПП) - наиболее употребляемые конструктивные элементы, с помощью которых обеспечивается:

система печатных проводников для объединения электронных компонентов в конкретную электрическую схему;

размещение электронных компонентов;

монтаж электронных компонентов путем соединения их со схемой связей;

монтаж разъемных соединительных компонентов;

монтаж дискретных связей (проволочных, кабельных, шлейфовых);

распределение тока питания между электронными компонентами.

Эти функции осуществляются реализацией системы взаимозависимых монтажных, трассировочных, конструкционных, электрических, конструктивно-технологических, эксплуатационных, надежностных и экономических характеристик.

Основные монтажные характеристики двухслойных печатных плат:

количество монтируемых микросхем, разъемных соединителей, резисторов, конденсаторов и т.д.;

количество объединяемых выводов электронных и электрических компонентов;

площадь посадочного места микросхем;

шаг контактных площадок для присоединения выводов микросхем;

вид монтажа выводов компонентов (поверхностный монтаж, монтаж в отверстия);

размещение контактных площадок для монтажа ремонтных проводников;

размещение и форма специальных реперных знаков для автоматизированного совмещения выводов микросхем и контактных площадок;

размещение компонентов на одной или обеих сторонах.

Основные трассировочные характеристики двухслойных печатных плат:

количество каналов для размещения сигнальных проводников

количество сигнальных проводников;

плотность проводников;

топология посадочных мест микросхем;

длина сигнальных проводников в плате;

количество сквозных отверстий в плате;

плотность сквозных переходов в плате.

Основные конструкционные характеристики двухслойных печатных плат (рис.1):

РИС.1.

размер рабочего поля платы;

толщина платы;

величина взаимного рассовмещения слоев;

шаг сквозных переходных отверстий;

размер сквозных переходных отверстий;

размеры проводников и зазоров;

толщина проводников;

топология проводников и межслойных переходов;

топология контактных площадок;

материал проводников;

материал изоляции;

форма контактных площадок для поверхностного монтажа компонентов;

отношение толщины платы к диаметру сквозного отверстия;

уровень сложности.

Конкретные значения характеристик печатных плат определяются требованиями к устройствам и технологическим уровнем изготовления.

Основные электрические характеристики двухслойных печатных плат:

величина диэлектрической постоянной изоляции;

погонное сопротивление проводников на постоянном токе;

погонная емкость проводников;

погонная индуктивность проводников;

величина постоянного тока питания, распределяемого шинами питания и земли;

равномерность распределения напряжения питания по полю платы;

сопротивление цилиндрического проводника металлизированного сквозного отверстия;

индуктивность соединительных проводников между сквозными металлизированными переходами и контактными площадками для пайки выводов микросхем.

Движущими мотивами увеличения сложности печатных плат, используемых для производства электронной техники, можно считать:

увеличение функциональной сложности и функциональной завершенности узлов на печатной плате,

увеличение сложности и разнообразия форм электрических компонентов, монтируемых на плате.

При этом наблюдается стремление к минимизации габаритов печатных плат за счет:

повышения плотности монтажа компонентов;

размещения компонентов на обеих сторонах печатной платы

Фольгированные диэлектрики.

Одним из основных факторов, определяющих качество и надежность печатных плат, является материал, из которого они изготовлены. Используются диэлектрики марок: СТФ, FR4 и др.

В производстве проводится всесторонний входной контроль и отбраковка диэлектриков перед запуском в работу.

1. Контроль состояния поверхности.

Диэлектрик для печатных плат не должен иметь дефектов, вносящих брак при производстве ДПП, т.е. трещин, складок, пятен, раковин, царапин. Пластмассовая поверхность под фольгой не должна иметь участков с отсутствием смолы, выхода сплетенных волокон, ожогов, инородных материалов.

2. Контроль толщины.

Толщина листа диэлектрика измеряется на индикаторной головке по периметру в 10 точках. За толщину листа принимают среднее арифметическое значение, при этом предельные отклонения не должны превышать ±5%.

3. Проверка устойчивости стеклотекстолита к воздействию расплавленного припоя для оценки термостойкости партии.

Проводится на 2-х образцах, изготовление рисунка - методом травления фольги. Образец не должен расслаиваться, а на фольгированной поверхности не должно быть пузырей после погружения в припой при температуре 260°С .

4. Определение диэлектрической проницаемости.

Из испытуемого листа фотохимическим методом изготавливают 4 образца и замеряют приведенную емкость на приборе типа Е8-4. Затем стравливают фольгу, измеряют толщину диэлектрика и по формуле подсчитывают диэлектрическую проницаемость.

5. Температура стеклования.

Определяется методом термоанализа.

Кроме этих, обязательных для каждой партии анализов, периодически проверяются поступившие диэлектрики на следующие параметры:

прочность на отслаивание фольги,

сопротивление изоляции на электродах-гребенках,

поверхностное и объемное удельное сопротивления.

Пленочные фоторезисты

Пленочный фоторезист применяется в производстве печатных плат для получения защитных изображений при формировании проводящего рисунка печатных плат способами: травлением по защитному изображению в медной фольге на диэлектрике, гальваническим и химическим осаждением по рисунку освобождений в рельефе пленочного фоторезиста.

Пленочный фоторезист представляет собой сухой фотополимерный слой заданной толщины, заключенный между двумя прозрачными пленками: лавсановой - основой и полиэтиленовой - защитной, толщиной 25 мкм каждая. Толщина фотополимерного слоя задается в пределах от 15 до 72 мкм.

Поставляется пленочный фоторезист в рулонах, готовый Для использования.

Основные достоинства пленочных фоторезистов - это способность:

наслаиваться на плоские подложки с отверстиями без попадания в последние;

обеспечивать воспроизведение четких изображений с глубоким рельефом;

обеспечивать гальваническое формирование проводящего рисунка в толще фоторезиста без разрастания в ширину, тем самым, сохраняя высокое разрешение;

образовывать защитные завески «тентирование» над металлизированными отверстиями.

Эти фоторезисты имеют одинаковую структуру - фотополимерные слои негативного действия, чувствительные к экспозиции в ультрафиолетовом диапазоне спектра (320 - 400 нм). По способу проявления фоторезисты подразделяются на органопроявляемые и водощелочного проявления.

Создание рисунка проводников на слоях ДПП.

Применяя пленочный фоторезист, получают защитные изображения - маски рисунка схем при различных способах изготовления плат.

Рассмотрим три технологии получения проводящего рисунка двухслойных печатных плат с применением пленочного фоторезиста:

на основе субтрактивного негативного метода;

субтрактивного « тентинг» метода;

на основе субтрактивного метода с применением металлорезиста, позитивного метода.

По субтрактивной технологии рисунок печатных плат получают травлением по защитному изображению в пленочном фоторезисте или по металлорезисту, осажденному на поверхности гальванически сформированных проводников в рельефе пленочного фоторезиста на поверхности фольгированных диэлектриков.

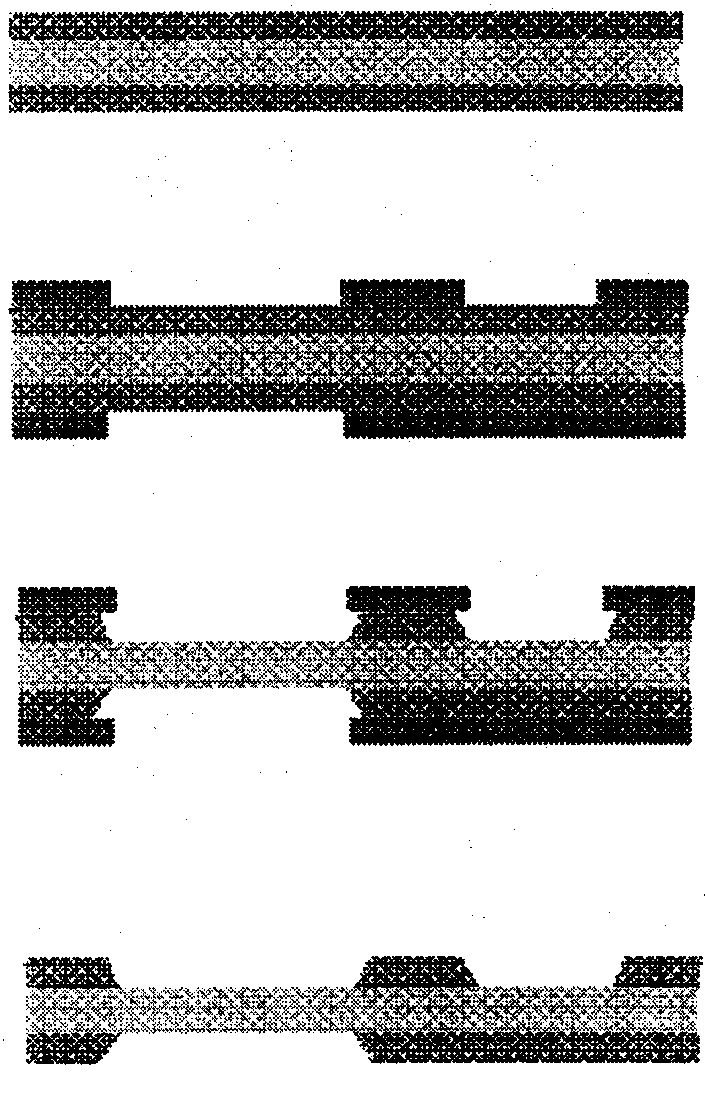

На рисунках 2, 3, 4 приведены варианты технологических схем получения проводящего рисунка печатных плат по субтрактивной технологии с применением пленочного фоторезиста.

Первый вариант (рис.2) - получение проводящего рисунка травлением медной фольги на поверхности диэлектрика по защитному изображению в пленочном фоторезисте при изготовлении двухсторонних плат без переходов.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ИЗГОТОВЛЕНИЯ ДПП СУБТРАКТИВНЫМ МЕТОДОМ С ИСПОЛЬЗОВАНИЕМ ФОТОРЕЗИСТА (СПФ)

ЗАГОТОВКА ФОЛЬГИРОВАННОГО ДИЭЛЕКТРИКА