- •Введение

- •Глава 1. Предмет, задачи и объекты промышленной экологии

- •1.1. Основные понятия и принципы экологии

- •1.2. Промышленная экология и другие области научного знания

- •1.3. Природные ресурсы и их классификация

- •1.4. Источники загрязнения и загрязняющие окружающую среду вещества

- •1.5. Глобальные экологические проблемы

- •1.6. Концепция устойчивого развития

- •1.7. Воздействие основных видов экономической деятельности на окружающую среду

- •Объемы выбросов загрязняющих веществ в атмосферный воздух от стационарных источников по видам экономической деятельности

- •1.8. Характеристика выбросов, сбросов вредных веществ и отходов по видам экономической деятельности

- •Показатели, характеризующие воздействие на окружающую среду отдельных видов деятельности по разделу «Производство и распределение электроэнергии, газа и воды» в 2008 году

- •Показатели, характеризующие воздействие на окружающую среду отдельных видов деятельности по разделу «Сельское хозяйство, охота и лесное хозяйство» в 2008 году

- •Выбросы загрязняющих веществ в атмосферу автотранспортными средствами в 2008 году, тыс. Т

- •Библиографический список

- •Глава 2. Загрязнение атмосферы. Методы очистки газовых выбросов предприятий и транспорта

- •2.1. Источники загрязнения атмосферы и распространения загрязняющих веществ

- •Характерные выбросы в атмосферу основных производств химичской промышленности

- •2.2. Строение и состав атмосферы

- •2.3. Характеристика основных источников загрязнения атмосферы и загрязняющих веществ

- •2.4. Трансформация загрязняющих веществ в атмосфере – химические и фотохимические процессы

- •2.5. Рассеивание загрязняющих веществ в атмосфере

- •2.6. Влияние метеорологических параметров и рельефа местности на рассеивание загрязняющих веществ

- •Повторяемость (в днях) направлений и скоростей ветра в Москве (январь)

- •2.7. Расчет приземных концентраций загрязняющих веществ с использованием математических моделей

- •2.8. Нормирование качества воздуха в Российской Федерации

- •2.9. Предельно допустимые выбросы загрязняющих веществ в атмосферу

- •2.10. Методы очистки газовых выбросов предприятий и транспорта

- •2.11. Мероприятия по защите воздушного бассейна на промышленных предприятиях

- •2.11.1. Пылеулавливание

- •2.11.2. Газоочистка

- •2.11.3. Новые конструкции воздушных фильтров-пылегазоуловителей

- •2.12. Очистка газовых выбросов энергетических установок и двигателей внутреннего сгорания

- •2.12.1. Основные экологические мероприятия в области энергетики

- •2.12.2. Мероприятия по снижению загрязнения атмосферного воздуха автотранспортом

- •Система мероприятий по снижению загрязнения атмосферного воздуха автотранспортом

- •Библиографический список

- •Глава 3. Загрязнение природных вод. Методы очистки сточных вод

- •3.1. Основные свойства воды и экологические проблемы гидросферы

- •3.2. Особенности загрязнения водных объектов углеводородами нефти

- •3.3. Нормирование качества воды

- •3.4. Характеристика сточных вод химических предприятий

- •3.5. Снижение и предотвращение воздействия сточных вод химических предприятий на водную среду

- •3.6. Методы очистки и обезвреживания производственных сточных вод

- •3.6.1. Механические методы очистки

- •3.6.2. Физико-химические методы очистки

- •3.6.3. Химические методы очистки

- •3.6.4. Электрохимические методы очистки

- •3.6.5. Биологические методы очистки

- •Библиографический список

- •Глава 4. Охрана недр и земель. Обращение с отходами

- •4.1. Химическая промышленность как источник образования отходов

- •4.2. Нормирование вредных веществ в почве

- •4.3. Принципы обращения с отходами. Утилизация отходов

- •4.4. Методы переработки твердых отходов

- •4.5. Способы размещения твердых и жидких отходов на поверхности и в подземных горизонтах земли

- •4.5.1. Полигоны по обезвреживанию и захоронению токсичных промышленных отходов

- •4.5.2. Способы размещения твердых и жидких отходов в подземных горизонтах земли

- •4.5.3. Использование промышленных отходов в качестве заполнителя при рекультивации карьеров

- •4.5.4. Размещение радиоактивных отходов

- •4.5.5. Требования безопасности при организации хранилищ

- •4.6. Рекультивация промышленно используемых земель

- •4.7. Методы и средства снижения техногенного воздействия на ландшафт и почву

- •Библиографический список

- •Глава 5. Ресурсо- и энергоэффективность. Принципы создания малоотходных производств

- •5.1. Энерго- и ресурсоэффективность

- •5.1.1. Нормативы допустимых физических воздействий на окружающую среду

- •5.1.2. Взаимосвязь энерго- и ресурсоэффективности

- •5.1.3. Принципиальные пути рационального использования ресурсов

- •5.1.4. Наилучшие доступные технологии

- •5.2. Принципы создания малоотходных производств

- •5.3. Экологический риск

- •5.3.1. Источники экологического риска и подходы к его оценке

- •5.3.2. Схема экологической оценки риска

- •5.3.3. Влияние неопределенности на процессы экологической оценки риска

- •5.3.4. Модели для расчета экологического риска

- •Библиографический список

- •Глава 6. Экологическое регулирование

- •6.1. Оценка воздействия хозяйственной и иной деятельности на окружающую среду

- •6.2. Экологический мониторинг

- •6.3. Экологический контроль

- •6.4. Экологический аудит

- •Библиографический список

- •Глава 7. Экономика природопользования

- •7.1. Виды экономического ущерба, причиняемого народному хозяйству загрязнением окружающей природной среды

- •7.2. Базовые нормативы платы за выбросы, сбросы загрязняющих веществ, размещение отходов

- •7.3. Определение массы загрязняющих веществ, поступающих в окружающую среду. Корректировка размеров платежей природопользователей

- •7.4. Экологическое страхование

- •Библиографический список

- •Заключение

- •Содержание

- •Глава 1. Предмет, задачи и объекты промышленной экологии 5

- •Глава 2. Загрязнение атмосферы. Методы очистки газовых выбросов предприятий и транспорта 62

- •Глава 3. Загрязнение природных вод. Методы очистки сточных вод 135

- •Глава 4. Охрана недр и земель. Обращение с отходами 200

- •Глава 5. Ресурсо- и энергоэффективность. Принципы создания малоотходных производств 227

- •Глава 6. Экологическое регулирование 261

- •Глава 7. Экономика природопользования 290

- •125047 Москва, Миусская пл., 9

2.11. Мероприятия по защите воздушного бассейна на промышленных предприятиях

Одним из основных способов снижения воздействия промышленного производства на воздушную среду является повышение эффективности очистки и обезвреживания воздушных выбросов. Существуют различные схемы классификации процессов очистки и обезвреживания выбросов в воздушную среду. Рассмотрим процессы пылеочистки и очистку выбросов от газообразных компонентов.

2.11.1. Пылеулавливание

Пылеулавливанием называют операции улавливания пыли в местах ее выделения и скопления посредством местных отсосов вытяжной вентиляционной системы (зонтов, рукавов, кожухов, вытяжных шкафов и т.д.) с последующей очисткой запыленного воздуха (газов) в аппаратах-пылеуловителях. Очищенный от пыли воздух (газы) выбрасывается в атмосферу, подвергается дальнейшей очистке от газовых составляющих либо снова направляется полностью или частично в технологический процесс для повторного использования.

Существуют две основные системы пылеулавливания: технологическая и санитарная. Первая предназначена для очистки воздуха или газов, используемых для технологических целей (например, пневмотранспорт), вторая – для защиты воздушного бассейна от загрязнения вредными веществами, радионуклидами, биологически активными соединениями.

Эффективность пылеулавливания характеризуют общим и фракционным показателями степени очистки воздуха (газов) от пыли. Общий показатель эффективности пылеулавливания характеризует этот процесс без учета крупности улавливаемой пыли. Фракционный показатель эффективности пылеулавливания характеризует процесс улавливания пыли заданной крупности.

Современные аппараты обеспыливания воздуха (газов) можно подразделить на четыре группы:

1) механические обеспыливающие устройства, в которых пыль отделяется под воздействием сил тяжести, инерции или центробежной силы;

2) мокрые, или гидравлические, аппараты, в которых твердые частицы улавливаются жидкостью;

3) пористые фильтры, на которых оседают частицы пыли;

4) электрофильтры, в которых частицы осаждаются в неоднородном электрическом поле высокой напряженности.

Основным достоинством большинства аппаратов сухой механической очистки (рис. 2.1) является простота конструкции, что позволяет изготавливать их непосредственно на промышленных предприятиях по типовым чертежам. Кроме того, циклоны – наиболее распространенные из аппаратов этой группы – очень компактны, что обуславливает значительное снижение стоимости пылеулавливающих установок (рис. 2.1 – 2.3).

Аппараты сухой механической очистки применяются как самостоятельные пылеулавливающие установки при входной запыленности воздуха (газов) до 2 – 3 г/м3. При большей входной запыленности оборудование этого типа обычно не обеспечивает требуемой степени очистки. В этом случае их применяют в качестве первой ступени очистки для снижения входной запыленности перед аппаратами второй ступени – более тонкой очистки.

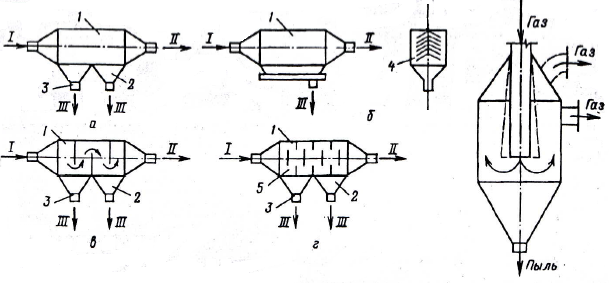

Рис. 2.1. Пылеосадительные камеры:

а – полая; б – с горизонтальными полками; в, г – с вертикальными перегородками; I – запыленный газ; II – очищенный газ; III – пыль; 1 – корпус; 2 – бункер; 3 – штуцер для удаления пыли; 4 – полки; 5 – перегородки

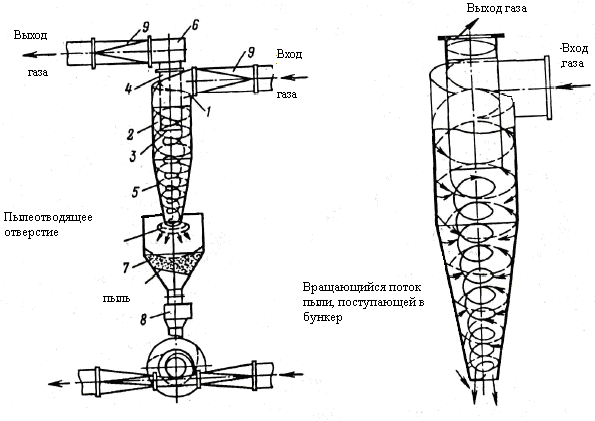

Рис 2.2. Циклон НИИОГАЗ: 1 – выходной патрубок; 2 – корпус; 3 – выхлопная труба; 4 – винтовая крышка; 5 – конусная часть; 6 – улитка для выхода газа; 7 – бункер; 8 – пылевой затвор; 9 – переход |

Рис. 2.3. Схема движения запыленного газа в циклоне: пунктирная кривая – внешний вихрь, сплошная – внутренний вихрь |

Аппараты механической сухой очистки нельзя применять для очистки сильно увлажненных пылегазовых смесей, поскольку в этом случае откладывается влажная слипающаяся пыль, плохо удаляемая из аппаратов.

Аппараты мокрой механической очистки (рис. 2.4 – 2.9) можно использовать одновременно для охлаждения газов (воздуха), пылеулавливания и поглощения (адсорбции) некоторых газов, содержащихся в очищаемом воздухе, что позволяет сократить число очистного оборудования и снизить стоимость пылегазоочистки.

Рис 2.4. Батарейный циклон: 1 – распределительная камера; 2 – элементарный циклон; 3 – конус циклона; 4 – выпуск осевшей пыли; 5 – бункер; 6 – центральная труба элементарного циклона; 7 – камера очищенного газа; 8 – лопасти направляющего аппарата; 9 – вход газа; 10 – выход газа |

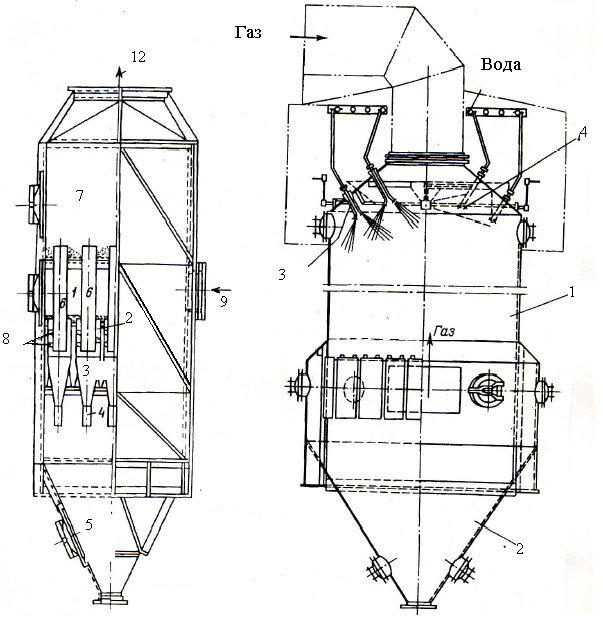

Рис. 2.5. Полный скруббер конструкции Гипроцветмета: 1 – корпус; 2 – коническое дно; 3 – водораспылительные форсунки; 4 – распределительныя решетка |

При пылеулавливании, особенно при очистке вентиляционных выбросов, в качестве орошающей жидкости используют воду. В некоторых типах аппаратов, относящихся к этой группе, воду можно использовать многократно без предварительного ее осветления. Аппараты мокрой очистки могут обеспечить надежную и эффективную работу при очистке как высокотемпературных пылегазовых смесей (ПГС), так и смесей, насыщенных водяными парами. При этом процессы конденсации водяных паров, вызывающие большие загрязнения в аппаратах других типов, в мокрых пылеуловителях могут улучшать пылеулавливание.

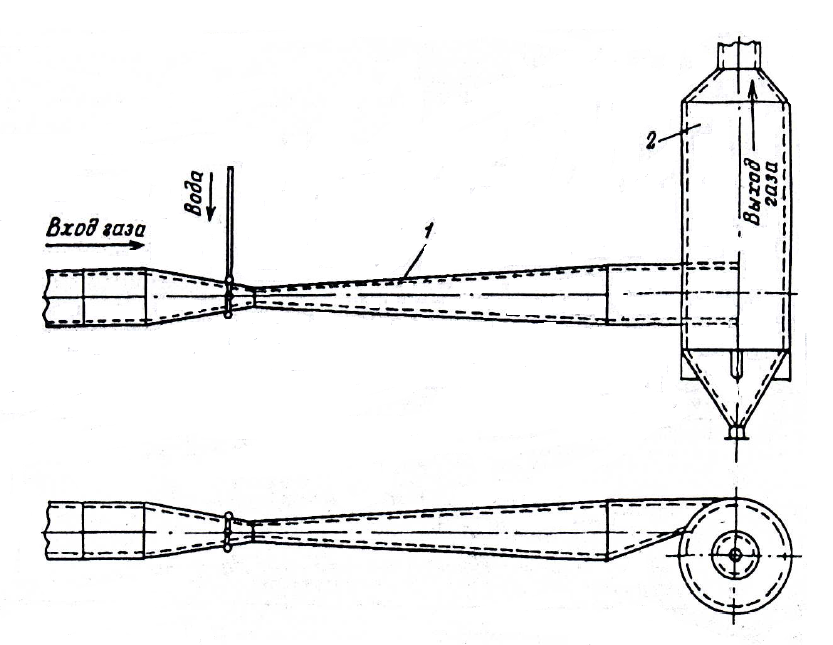

Рис. 2.6. Пылеуловитель Вентури: 1 – гидродинамическая труба (коагулятор); 2 – центробежный скруббер

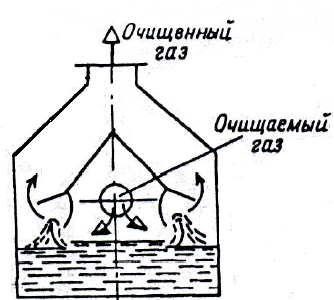

Рис. 2.7. Аппарат «Ротоклон» (схема прохождения газового потока)

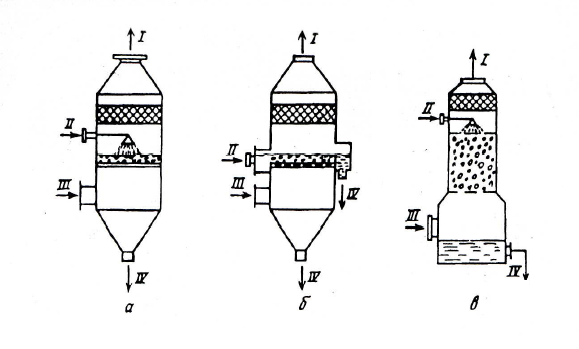

Рис. 2.8. Пенные аппараты: а – с провальной решеткой; б – с переливной решеткой; в – с псевдоожиженной шаровой насадкой; I – очищенный газ; II – жидкость; III – запыленный газ; IV – шлам

В зависимости от затрат энергии на очистку оборудование для мокрой очистки может применяться для улавливания пыли различного дисперсионного состава. При соответствующих затратах энергии на очистку некоторые типы скоростных газопромывателей в состоянии обеспечить такую же степень очистки, как тканевые фильтры и электростатические пылеосадители (электрофильтры) при улавливании высокодисперсной пыли.

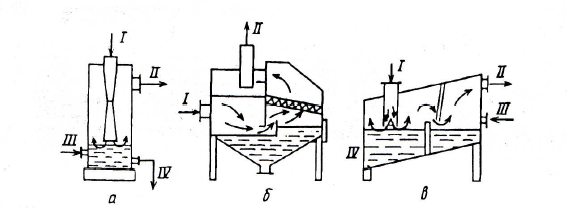

Рис. 2.9. Аппараты ударно-инерционного типа: а – ударно-инерционный пылеуловитель; б – пылеуловитель ПВМ; в – скруббер Дойля; I – запыленный газ; II – очищенный газ; III – вода; IV – шлам

Аппараты ударно-инерционного действия и скоростные газопромыватели по сравнению с тканевыми фильтрами и электрофильтрами такой же производительности по очищаемым газам имеют небольшие размеры, что позволяет в случае их применения уменьшить стоимость пылеулавливающего оборудования. Это преимущество мокрой очистки в значительной мере снижается, если возникает необходимость в специальной обработке орошающей жидкости.

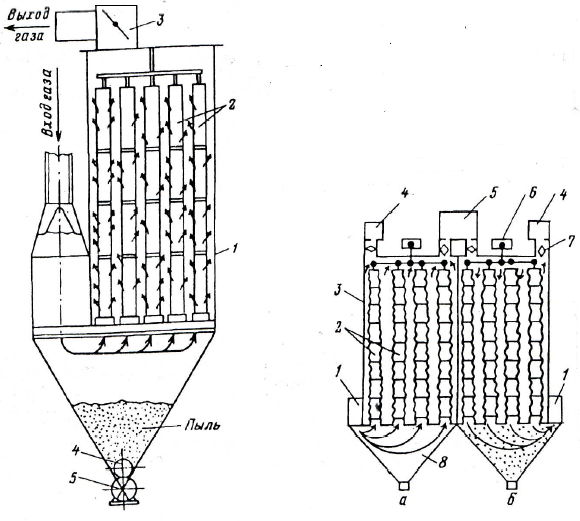

К аппаратам фильтрационной очистки относятся тканевые, зернистые, волокнистые и другие типы фильтров (рис. 2.10 и 2.11). Основным достоинством аппаратов этой группы является возможность достижения 99 %-й степени очистки отходящих газов (воздуха).

Рис. 2.10. Однокамерный тканевый рукавный фильтр: 1 – корпус; 2 – рукава; 3 – дроссель; 4 – шнек; 5 – шлюзовой затвор |

Рис.2.11. Двухкамерный рукавный фильтр: а – режим фильтрации; б – режим регенерации; 1 – газопроводы «грязного» газа; 2 – рукава; 3 – корпус; 4 – воздухопровод продувочного воздуха; 5 – газопровод чистого газа; 6 – механизм встряхивания; 7 – клапан; 8 – бункер |

При этом запыленность воздуха (газов), прошедшего очистку, составляет не более 50 мг/м3. В наиболее высокоэффективных аппаратах – тонковолокнистых фильтрах – можно проводить очень тонкую очистку, улавливая высокодисперсные пыли и аэрозоли. Однако для фильтрационной очистки промышленных газов или воздуха с входной запыленностью более 0,1 – 0,2 г/нм3 применяют в основном тканевые рукавные фильтры. Это связано с тем, что уловленную пыль с фильтрующего материала можно удалять (регенерировать фильтр) лишь в тканевых фильтрах и, в некоторых случаях, в зернистых насыпных и слоевых фильтрах. Широкому применению тканевых рукавных фильтров в промышленности способствуют замена естественных фильтровальных материалов (шерстяных и хлопчатобумажных) синтетическими, имеющими значительно больший срок службы, большую термостойкость и меньшую влагоемкость, а также разработка фильтров с полностью автоматизированными механизмами регенерации рукавов. Для нормальной работы фильтров надо обеспечивать низкие скорости фильтрации, поэтому размеры фильтрационных установок и требуемые для их размещения площади значительно больше, чем для установок сухой и мокрой механической очистки. Это обстоятельство обусловливает увеличение стоимости аппаратов фильтрационной очистки.

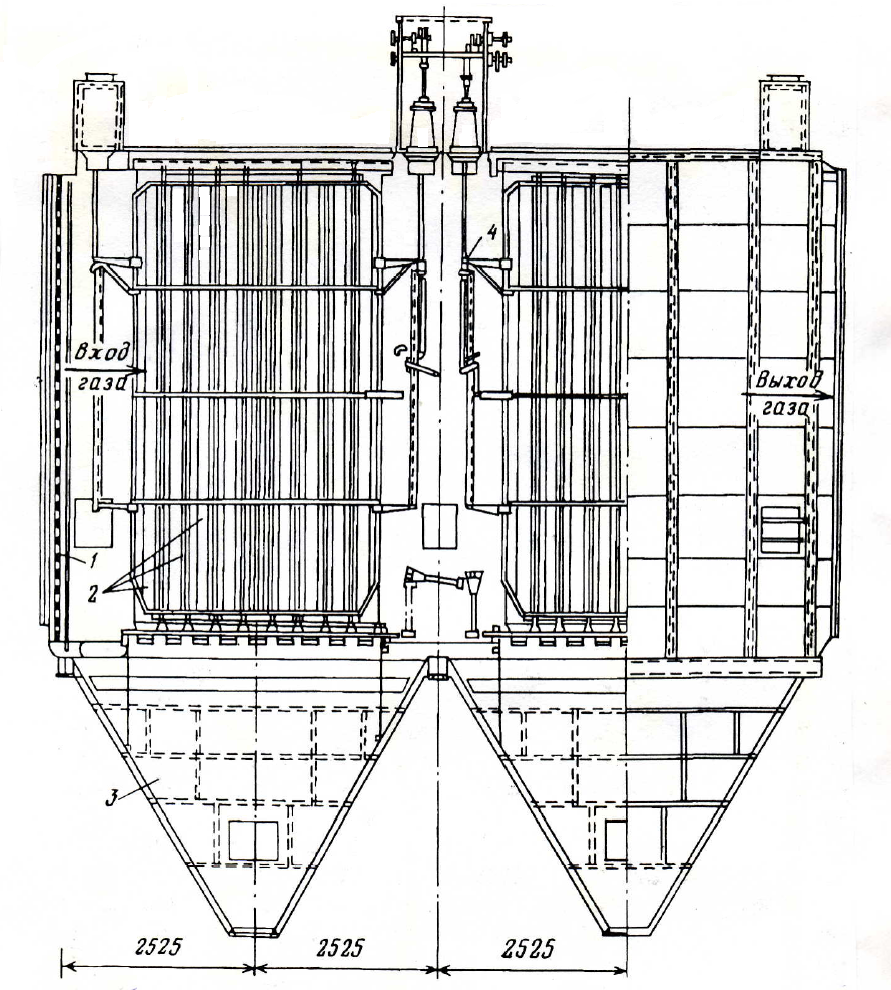

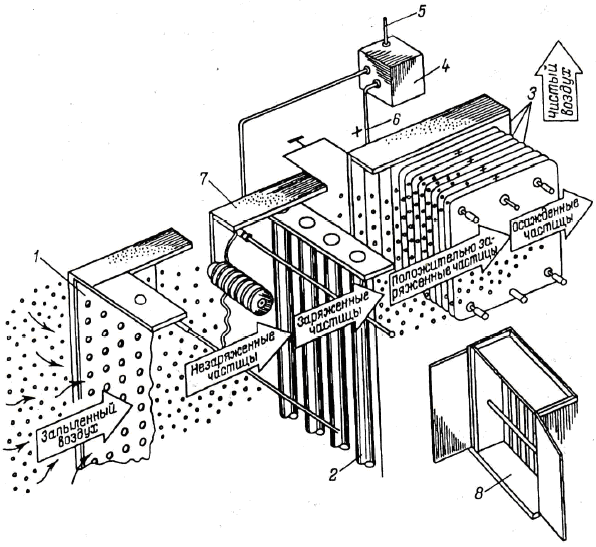

В группу аппаратов электрической очистки включены электростатические осадители различного типа, традиционно называемые электрофильтрами (рис. 2.12 и 2.13). Их достаточно широкое применение в промышленности связывают с возможностью достижения в них высокой степени очистки газов при улавливании высокодисперсных пылей, аэрозолей и туманов.

Рис. 2.12. Горизонтальный двухпольный электрофильтр:

1 – газораспределительная решетка; 2 – электроды; 3 – бункер; 4 – механизм отряхивания

Эти агрегаты можно легко автоматизировать, очистка газов в них при этом не требует больших энергозатрат. Низкие энергозатраты на очистку газов (воздуха) связаны с тем, что гидравлическое сопротивление электрофильтра не превышает 200 Па. Это значительно меньше, чем у других высокоэффективных пылеуловителей, затраты энергии на создание электрического поля при этом также незначительны и не превышают 0,5 кВт/ч на 1000 м3 очищаемых газов. Скорость газов в активном сечении электрофильтра должна быть не более 1 – 2 м/с. Это обусловливает большие размеры и высокую стоимость аппаратов электрической очистки.

Рис. 2.13. Очистка воздуха на электрофильтре «Преципитрон». 1 – решетка для выравнивания потока воздуха; 2 – ионизатор; 3 – пластины, на которых осаждаются частицы; 4 – источник высокого напряжения; 5 – подключение к электросети; 6 – подвод тока напряжением 6 кВ к трубкам ионизатора; 7 – подводящая шина; 8 – элемент, на котором осаждаются частицы (общий вид)

Сравнение электрофильтров с аппаратами других типов, обеспечивающими такую же степень очистки, показывает, что электрофильтры экономически целесообразно применять при очистке газов, количество которых составляет более 100 тыс. м3/ч (с увеличением производительности удельные капитальные затраты на электрическую очистку снижаются).

Кроме высокой стоимости, к недостаткам электростатических осадителей относятся: снижение степени очистки при изменениях параметров очищаемых газов (воздуха), например при увеличении количества или входной запыленности газов и др.; высокая чувствительность процесса электрической очистки к точности изготовления и монтажа основных элементов электрофильтра и, прежде всего, корпуса электрофильтра, коронирующих и осадительных электродов.

Из всего сказанного выше можно заключить, что целесообразность применения того или иного типа пылеулавливающего аппарата определяется требуемой степенью очистки, а также конкретными технологическими условиями, существующими на предприятии, его экономическими возможностями.

Достаточно часто задачу пылеулавливания удается решить только при применении двух или более последовательно установленных ступеней очистки газов (воздуха). Первая ступень очистки в таком случае выделяет наиболее крупную фракцию пыли и подготавливает ее для эффективной очистки на следующих ступенях.