- •Повреждения в элементах технологической системы

- •1. Классификация процессов, действующих в элементах технологической системы, по скорости их протекания

- •2. Повреждения в станках

- •2.1. Тепловые повреждения

- •Нагревания деталей станка и инструмента

- •Фрезерного, сверлильного

- •2.2. Силовые повреждения

- •Характеризующие жесткость технологической системы

- •Инструмента

- •2.3. Динамические повреждения

- •2.4. Повреждения из-за разрегулирования элементов оборудо- вания

- •2.5. Повреждения, связанные с износом элементов оборудования

- •3.5. Структура отказов инструмента

- •Хрупкое разрушение.

- •Разрушение вследствие пластической деформации контактной зоны режущего участка.

- •Изнашивание поверхностей режущего участка до величины допускаемого износа.

- •Структура отказов твердосплавного инструмента (по г.Л.Хаету)

- •Структура отказов инструмента из быстрорежущей стали р6м5

- •4. Случайный характер износа и стойкости инструмента

- •Вопросы для самопроверки:

- •Выберите группу станков. Износ каких деталей можно отнести к медленно развивающимся дефектам? Позиции расположить в порядке убывания. Ответ пояснить.

- •Какие динамические процессы влияют на качество обработки деталей? к какому типу колебаний они относятся? Дать в порядке убывания.

Повреждения в элементах технологической системы

1. Классификация процессов, действующих в элементах технологической системы, по скорости их протекания

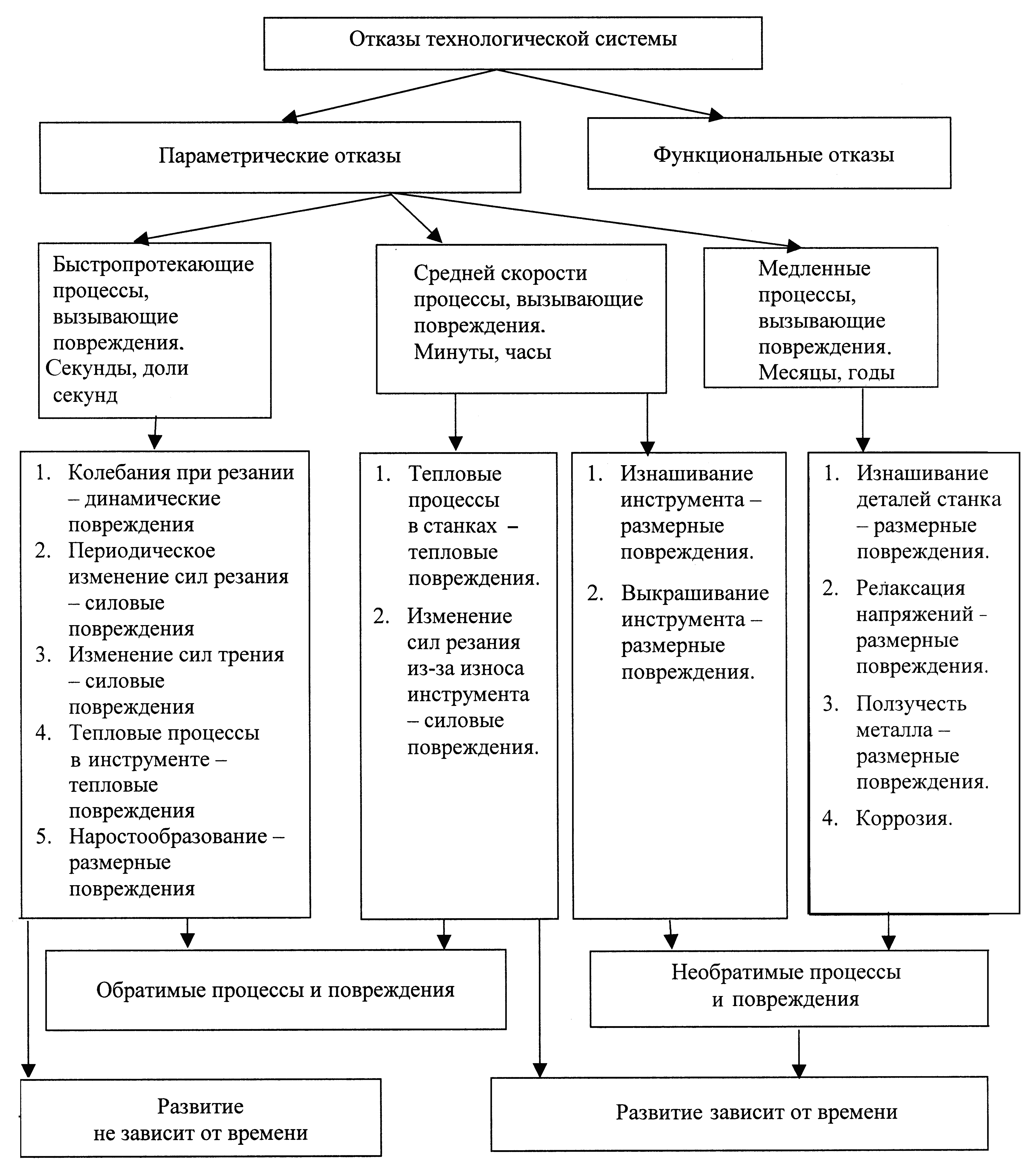

По скорости протекания процессы, сопровождающие обработку резанием и вызывающие повреждения, можно разделить на три скоростные группы: быстропротекающие процессы, процессы средней скорости и медленные процессы.

В таблице отмечены временные характеристики каждой скоростной группы процессов и вызванных ими повреждений. Быстропротекающие процессы, возникающие при обработке деталей, имеют периодичность изменения, измеряемую долями секунды и секундами. Средней скорости процессы имеют периоды нарастания до отказа, измеряемые минутами, часами, медленные – месяцами и годами.

Отмечены обратимые и необратимые процессы и повреждения, зависящие и не зависящие от времени.

Все процессы трех скоростных групп, изменяют положение режущей кромки резца относительно обрабатываемой детали, изменяют траекторию относительного движения. Это нарушает размерную точность, повышает шероховатость и волнистость обработанной детали, что приводит к параметрическим отказам. Функциональные отказы в таблице не рассматриваются.

Пусть значение

![]() является результатом суммарного

воздействия повреждений всех скоростных

групп. При отказе X

достигает предельно допустимого значения

является результатом суммарного

воздействия повреждений всех скоростных

групп. При отказе X

достигает предельно допустимого значения

![]() .

Допустим

.

Допустим

![]()

где

![]() – приращения

от воздействия повреждений (например,

износа) соответственно быстропротекающих

– приращения

от воздействия повреждений (например,

износа) соответственно быстропротекающих

![]() ,

средне -

,

средне -

![]() и медленнопротекающих

и медленнопротекающих

![]() процессов. Величина

достигнет

значения

в

среднем через отрезок времени

процессов. Величина

достигнет

значения

в

среднем через отрезок времени

![]() .

.

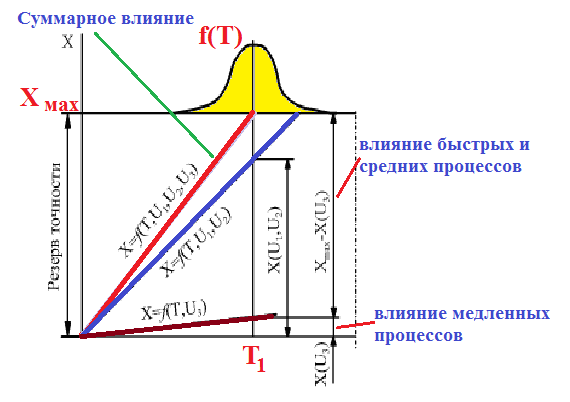

Влияние повреждений U1, U2, U3 на уменьшение резерва точности Х и на среднее время наработки на отказ Т1.

1. В течение одной наработки до отказа доля приращения за счет и значительно больше, чем за счет повреждений . В связи с этим для повышения показателей надежности необходимо, прежде всего, сокращать повреждения и .

2. После каждой

наработки до отказа резерв

(резерв точности) сокращается

на величину

![]() за счет медленных необратимых процессов

повреждений.

за счет медленных необратимых процессов

повреждений.

3. Если принять,

что в течение каждой наработки скорость

изменения

одинакова, то в связи с сокращением

резерва

,

уменьшается

продолжительность наработки до отказа

![]() .

.

4. Восстановление резерва и показателей надежности технологической системы достигается за счет ремонта металлорежущего станка, устраняющего повреждения от медленных процессов.

Таким образом, надежность при данном резерве зависит прежде всего от процессов быстропротекающих и средней скорости (тепловых деформаций станка и инструмента; силовых повреждений; динамических повреждений; изнашивания и выкрашиваний режущего инструмента).

2. Повреждения в станках

2.1. Тепловые повреждения

Тепловые деформации имеют место во всех основных элементах технологической системы – в станке, инструменте, приспособлении, детали. Они снижают показатели качества обрабатываемых деталей, значительно сокращают резерв точности технологической системы.

Основными источниками теплоты, от которых нагреваются элементы технологической системы, являются:

- источник в зоне резания, образующийся в результате превращения механической энергии в тепловую (от него нагреваются инструмент, деталь, СОТС и детали станка);

- источники трения в подшипниках, в муфтах, в направляющих, в гидросистеме (от них нагреваются детали станка);

- источник в электроприводе.

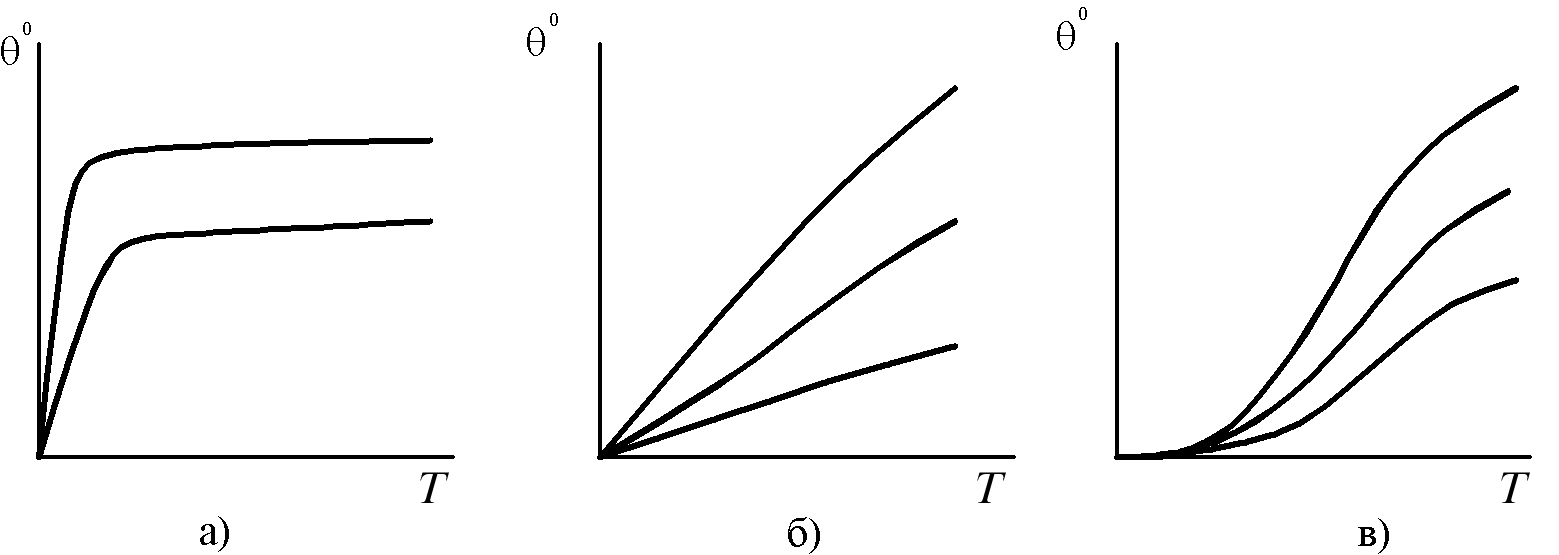

В различных зонах

станка и инструмента рост температуры

![]() во времени –

во времени –

![]() будет подчиняться одному из трех

вариантов кривых, показанных на рис.

3.2.

будет подчиняться одному из трех

вариантов кривых, показанных на рис.

3.2.

Рис.3.2.

Зависимости изменения температуры –

![]() с течением времени T

с течением времени T