- •4. Выбор толщины базы

- •5. Определение концентрации примеси в базе

- •8. Выбор концентрации примеси в эмиттере

- •9. Выбор конструкции корпуса

- •10. Расчет прямой ветви вольтамперной характеристики

- •11. Расчет обратной ветви вольтамперной характеристики

- •12. Расчет предельной частоты

- •13. Конструкции корпусов диодов

- •Библиографический список

13. Конструкции корпусов диодов

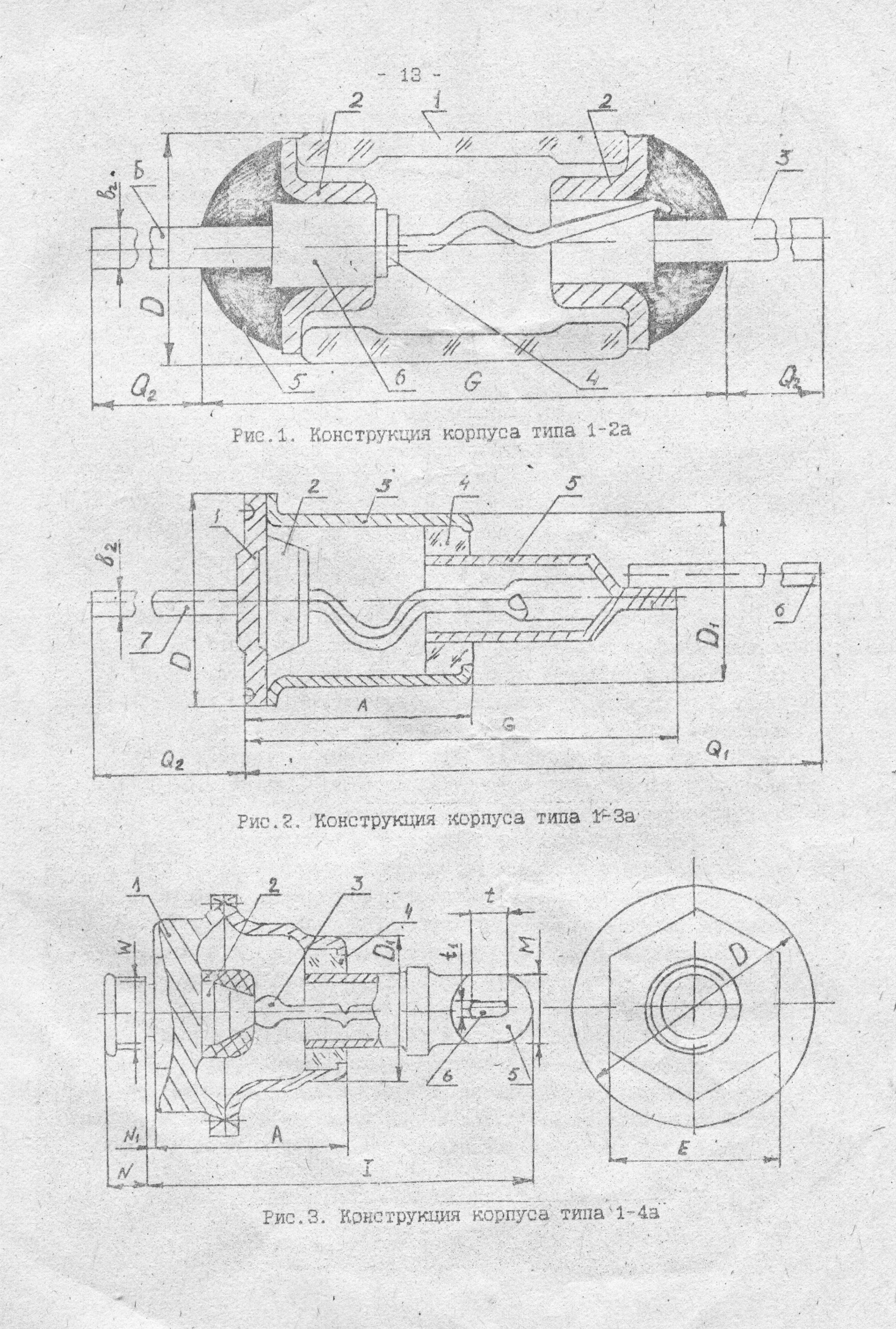

Несмотря на большое различие в электрических характеристиках диодов различного назначения в производстве используются типовые конструкции корпусов /10/. Эти конструкции являются базовыми и для вновь разрабатываемых приборов. Рассмотрим особенности и характеристики некоторых видов корпусов.

М еталлостеклянная

конструкция корпуса (рис. 1) состоит из

баллона, кристаллодержателя и держателя

верхнего вывода. Баллон представляет

собой соединение на основе металлостеклянных

спаев трубки 1 из стекла и двух втулок

2 из сплава 29НК, которые служат для

центровки и крепления держателей при

окончательной сборке и герметизации

приборов в корпусе. Втулки 2 согласованы

со стеклотрубкой по КТР для получения

прочного ненапряженного соединения.

Кристаллодержатель 6 состоит из отрезков

проволоки разного диаметра, соединенных

ударно-конденсаторной стыковой сваркой,

и является базой для припайки

полупроводникового кристалла или

структуры с p-n-переходом. Держатель

3 аналогичен по конструкции

кристаллодержателю, но в зависимости

от типа прибора может служить основанием

для приварки контактной пружины или

иметь скос для пропускания верхнего

вывода от полупроводниковой структуры.

еталлостеклянная

конструкция корпуса (рис. 1) состоит из

баллона, кристаллодержателя и держателя

верхнего вывода. Баллон представляет

собой соединение на основе металлостеклянных

спаев трубки 1 из стекла и двух втулок

2 из сплава 29НК, которые служат для

центровки и крепления держателей при

окончательной сборке и герметизации

приборов в корпусе. Втулки 2 согласованы

со стеклотрубкой по КТР для получения

прочного ненапряженного соединения.

Кристаллодержатель 6 состоит из отрезков

проволоки разного диаметра, соединенных

ударно-конденсаторной стыковой сваркой,

и является базой для припайки

полупроводникового кристалла или

структуры с p-n-переходом. Держатель

3 аналогичен по конструкции

кристаллодержателю, но в зависимости

от типа прибора может служить основанием

для приварки контактной пружины или

иметь скос для пропускания верхнего

вывода от полупроводниковой структуры.

Окончательная герметизация приборов производится пайкой с применением флюса на воздухе или в конвейерной печи в атмосфере водорода. В качестве припоя для герметичного соединения коваровых втулок с держателями используется припой ПОС-61 или сплав свинец-олово-висмут в виде штампованных колец 5. Кристаллодержатель этого корпуса может быть изготовлен из ковара, никеля или меди, что позволяет значительно повысить рабочую мощность приборов. Герметизация приборов пайкой и применение флюса являются недостатком этой конструкции, однако переход на пайку в конвейерной печи в инертной атмосфере позволяет избежать применения флюса и значительно повысить производительность на операции сборки и герметизации. Основные параметры данной конструкции приведены в таблице 3.

Для герметизации приборов с мощностью рассеивания свыше 1 Вт используются металлические корпуса с проходным изолятором, которые позволяют отводить от p-n-перехода тепловой поток до 25 Вт. Такие конструкции корпусов широко используются при изготовлении выпрямительных диодов, стабилитронов и варикапов различной мощности. Отличительной особенностью этого типа корпусов является наличие у них массивного кристаллодержателя, на котором крепится полупроводниковый кристалл с p-n-переходом.

На рис. 2 показана типичная конструкция корпуса со стеклянным изолятором 1-3а для герметизации выпрямительных диодов. Эта конструкция состоит из кристаллодержателя 1, изготовленного холодной штамповкой из малоуглеродистой стали или сплава 29НК (сплав никеля и кобальта). В центральной части кристаллодержатель 2 имеет углубление для напайки кристалла с p-n-переходом. По периферии кристаллодержатель имеет кольцевой рельеф, который обеспечивает получение соединения с баллоном

п ри

герметизации контактной электросваркой.

К внешней части кристаллодержателя

приваривается вывод 7 из никеля для

монтажа прибора в аппаратуре. Корпус

баллона 3 изготовляется холодной

штамповкой из ленты сплава 29НК или 47НД.

В случае бескобальтовой конструкции

лента выбирается толщиной 0,4 мм и

штамповка проводится за несколько

переходов на эксцентриковых прессах.

ри

герметизации контактной электросваркой.

К внешней части кристаллодержателя

приваривается вывод 7 из никеля для

монтажа прибора в аппаратуре. Корпус

баллона 3 изготовляется холодной

штамповкой из ленты сплава 29НК или 47НД.

В случае бескобальтовой конструкции

лента выбирается толщиной 0,4 мм и

штамповка проводится за несколько

переходов на эксцентриковых прессах.

С целью экономии дефицитного кобальта разработаны баллоны с проходным изолятором на основе бескобальтовых сплавов. В рассматриваемых конструкциях корпусов из-за наличия охватывающего спая (металл снаружи) становится возможным получать напряженные спаи стекла с металлом со значительным напряжением сжатия в стекле (рис. 3). Вместо согласующегося с коваром по коэффициенту температурного расширения стекла С49-2 стеклоизолятор 4 такого баллона изготовляется из стекла марок 16-III, С72-4 с КТР около 80710-7 1/oС. Использующийся для корпуса сплав 47НД имеет КТР (9 -100)710-7 1/oС. Трубка 5 изготовляется из сплава ЭИ-693. Находит применение баллон корпуса из материала 47НД, стеклоизолятор из стекла С48-2, трубка из сплава 29НК. В случае применения стекла 16-III изолятор получают из цельнотянутой трубки путем ее разрезания. При применении стекол С48-2 и С72-4 используется изолятор в виде стеклотаблетки. После контактной электросварки баллона с держателем проводят окончательную герметизацию прибора обжигом и проваркой верхнего конца трубки с пропущенным через нее выводом от кристалла 2. К отжатой части трубки 5 приваривается никелевый вывод 6 для той же цели, что и вывод 7.

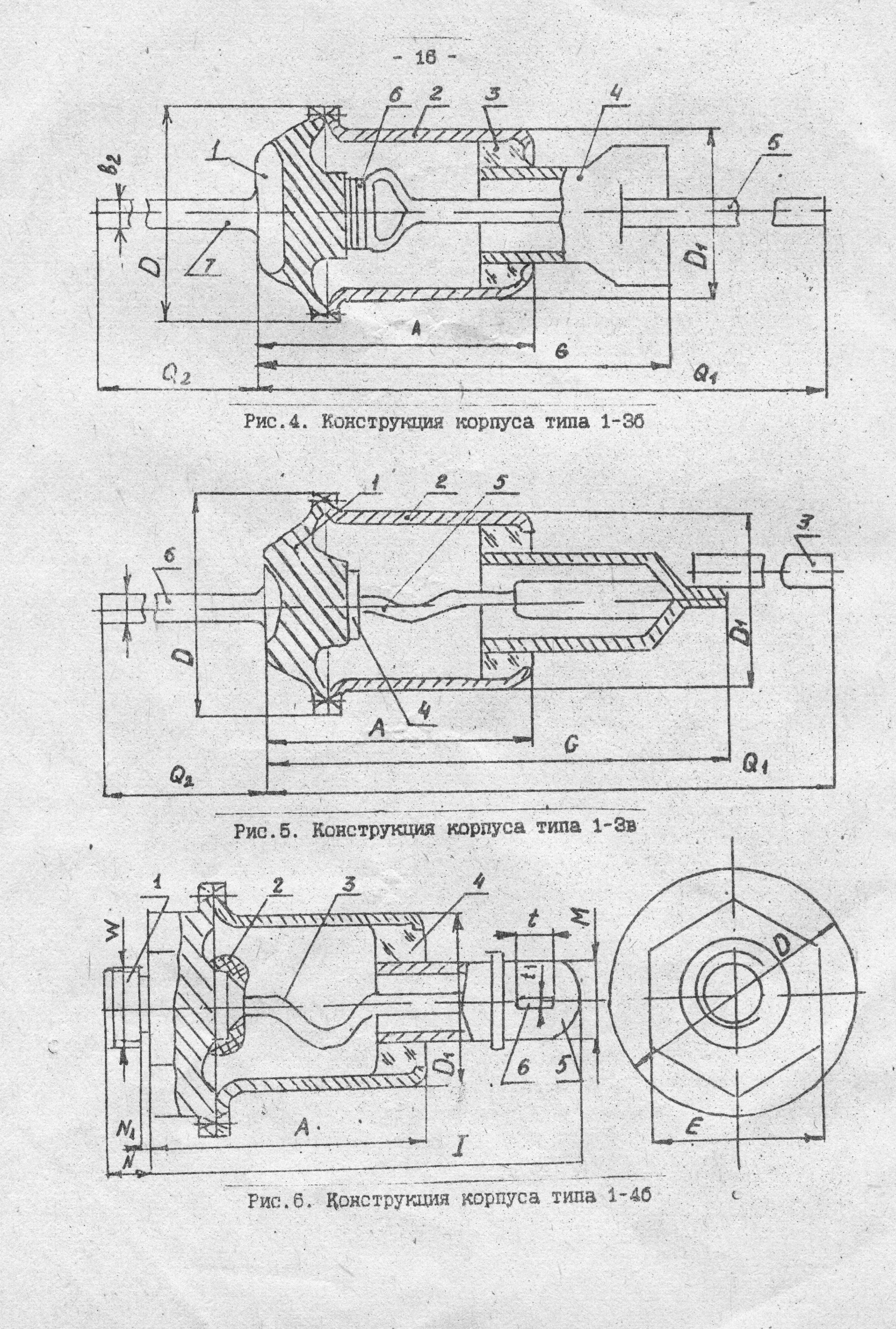

Следующая конструкция корпуса (1-3б) показана на рис. 4. Этот корпус наиболее часто используется для герметизации стабилитронов типов Д818, КС168, КС196. Отличительной особенностью данной конструкции является наличие кристаллодержателя 1 из бескислородной меди, изготовляемого токарным способом или методом объемной штамповки. В случае токарного изготовления держателя к нему припоем ПСР-72 припаивается медный вывод 7. При объемной штамповке вывод получается одновременно. Недостатком этого метода является невозможность получения вывода более 20 мм (стандартная длина должна быть 30+2 мм).

Кристаллодержатель имеет выступ для напайки полупроводникового кристалла 6 с p-n-переходом и разгрузочную кольцевую канавку для устранения деформации кристалла при окончательной герметизации.

Материалы, применяемые при изготовлении баллона, и технология их изготовления аналогичны описанным для конструкции 1-3a. Корпус 2, стеклоизолятор 3 и трубка 4 образуют герметичное металлостеклянное соединение. Герметизация готового прибора в корпусе осуществляется методом холодной сварки на специальном полуавтомате. Холодная сварка основана на соединении пластичных материалов за счет молекулярного взаимодействия при давлении и значительной (до 85 %) деформации деталей. С целью защиты контактирующих поверхностей соединяемых узлов от окисления они покрываются слоем никеля толщиной до 20 мкм. Обладая значительно большей твердостью, чем соединяемые материалы, никель при давлении лопается и выходит из зоны сварки, оставляя неокисленные поверхности основных материалов.

Обжим трубки и приварка верхнего вывода 5 аналогичны конструкции 1-3a.

Наличие медного кристаллодержателя в данной конструкции корпуса обеспечивает хороший отвод тепла от полупроводникового кристалла с p-n-переходом.

На рис. 5 показана конструкция 1-3в, которая является холодносварным вариантом конструкции 1-3a. Баллон 2 с незначительными изменениями аналогичен баллону конструкции 1-3a. Для его изготовления может быть использовано любое из приведенных выше сочетаний материалов. Кристаллодержатель 1 изготовляется из ленты методом штамповки. В качестве материала ленты берется бескислородная медь. Вывод 6 из медной или никелевой проволоки диаметром 0,8-1 мм припаивается к кристаллодержателю припоем ПСР-72. Присоединение этого вывода можно осуществлять также ударно-конденсаторной сваркой. На кристаллодержатель 1 напаивается кристалл 4 с p-n-переходом и верхним выводом 5. Окончательная герметизация прибора в корпусе производится с помощью холодной сварки. Обжим и приварка штенгеля и приварка верхнего вывода 3 проводятся по обычной технологии, описанной выше.

Все рассмотренные конструкции корпусов рассчитаны на подвесной монтаж диодов в аппаратуре с помощью гибких выводов. При таком методе монтажа отвод тепла происходит через выводы. Из-за незначительного сечения выводов отвод тепла от p-n-перехода ограничен. По этой причине рабочая мощность приборов в рассмотренных корпусах не может быть выше 1,5 -2 Вт при отсутствии специального принудительного охлаждения. Для приборов с рабочей мощностью свыше 2 Вт применяются конструкции корпусов с винтом и шестигранником для монтажа их на специальных теплоотводящих платах и радиаторах.

На рис. 3 и 6 приведены конструкции корпусов 1-4а и 1-4б с винтами для монтажа их на теплоотводе. Конструкция 1-4а, представленная на рис. 3, предназначена в основном для выпрямительных диодов и мощных стабилитронов, конструкция 1-4б (рис. 6) - для мощных выпрямительных диодов. Корпусы этих конструкций состоят из медного кристаллодержателя 1 в виде шестигранника с винтом.

Основные параметры рассмотренных корпусов приведены в таблице 3.

Таблица 3

Тип корпуса |

Размеры, мм |

|||||||||

А |

D |

D1 |

I |

G |

N |

N1 |

Q1 |

Q2 |

E |

|

1-2a 1-3a 1-3b 1-3в 1-4а 1-4b

|

- 8,7 9 9 15 15,3 |

4-0,8 11,2 7 10 13 21,5 |

- 6,8 5 6,8 7,2 15,2 |

- - - - 26 31,8 |

12 18 15 18 - - |

- - - - 11 13,5 |

- - - - 2 2 |

- 52 35 52 - - |

25±3 30±1 20±1 30±1 - - |

- - - - 8 14 |

Окончание таблицы 3

Тип корпуса |

Размеры, мм

|

Электрические параметры |

||||||

W |

b2 |

t |

t1 |

M |

C,пФ |

L, мкГ |

Rt, K/Bт |

|

1-2a 1-3a 1-3b 1-3в 1-4а 1-4b

|

- - - - M5 M6

|

0,5±0,1 0,9±0,2 0,9±0,2 0,9±0,2 - -

|

- - - - 1,5 3

|

- - - - 1 2,2

|

- - - - 3,5 5,5

|

0,3 0,3 0,5 0.5 1 1 |

0,6 0,7 0,7 0,5 0,3 0,3 |

230 65 41 38 6,5 3 |

На кристаллодержателе помещается кристалл с p-n-переходом 2 и верхним выводом 3. Баллон 4 аналогичен по конструкции и материалам описанному для конструкции 1-3а и 1-3б, причем баллон корпуса 1-4б больше по габаритам и имеет дополнительную перетяжку для уменьшения диаметра стеклоизолятора и защиты от деформации спая при окончательной герметизации. Окончательная герметизация приборов в этих конструкциях корпусов осуществляется холодной сваркой. Для этого процесса на кристаллодержателе имеется специальный фланец. После герметизации холодной сваркой производится обжим и приварка штенгеля 5, просечка монтажного отверстия 6 и облуживание поверхности полученного соединения.

Основные параметры рассмотренных корпусов приведены в таблице 3.

14. В результате расчета должны быть представлены вольтамперные характеристики для трех значений температур, частотная характеристика, чертеж прибора, краткая технология изготовления, библиографический список.