- •Содержание

- •1. Техника катодного распыления 5

- •2. Теория электрического газового разряда 11

- •4. Тепловые процессы при катодном распылении 24

- •Введение

- •1. Техника катодного распыления

- •1.1. Техника получения вакуума

- •1.2. Техника измерения низких давлений

- •1.3. Конструктивные особенности установки катодного распыления

- •1.4. Расчёт времени откачки предварительного вакуума

- •1.5. Последовательность процесса катодного распыления

- •2. Теория электрического газового разряда

- •2.1. Типичные разряды в постоянном электрическом поле

- •2.2. Условия существования разряда в газах

- •2.3. Вольтамперная характеристика разряда между электродами

- •2.4. Расчет вольтамперной характеристики разряда при катодном распылении

- •2. Расчет вольт-амперной характеристики разряда между электродами.

- •2.3. Расчет коэфициента вторичной эмиссии

- •3.2. Коэффициент распыления и факторы, влияющие на его величину

- •3.3. Расчет коэффициента распыления

- •3.3.5. Определение коэффициента распыления.

- •3.4. Перенос распыленного материала от мишени к поверхности конденсации

- •3.5. Расчет скорости осаждения

- •3.6. Расчет распределения пленки по толщине

- •3.7. Методы контроля скорости осаждения и толщины тонких пленок

- •3.8. Влияние параметров осаждения на свойства пленок

- •4. Тепловые процессы при катодном распылении

- •4.1. Расчет температурного режима катода-мишени

- •Заключение

- •Библиографический список

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Приложение 10

3.3.5. Определение коэффициента распыления.

См. рис. 3.3.1 (Приложение 13)

![]()

![]()

![]()

![]()

![]()

![]()

![]() -

коэффициент

распыления

-

коэффициент

распыления

3.4. Перенос распыленного материала от мишени к поверхности конденсации

Для

характеристики эффективности распыления

вводят также понятие скорости распыления,

характеризующим толщину удаленного

слоя материала в единицу времени при

заданной мощности ионной обработки.

Коэффициент распыления и скорость

распыления связаны соотношением

![]() ,

гдеС

– постоянная величина, j

– плотность тока ионов. Для обеспечения

высокой скорости распыления ионный ток

следует увеличивать до максимально

возможного значения. Из-за ограничения

допустимой мощности напряжение можно

повысить только за счет повышения

давления газа, что приведет к резкому

снижению коэффициента распыления.

Поэтому для повышения скорости распыления

давления следует поддерживать на таком

уровне, чтобы оно соответствовало

достаточно высокому значению коэффициента

распыления.

,

гдеС

– постоянная величина, j

– плотность тока ионов. Для обеспечения

высокой скорости распыления ионный ток

следует увеличивать до максимально

возможного значения. Из-за ограничения

допустимой мощности напряжение можно

повысить только за счет повышения

давления газа, что приведет к резкому

снижению коэффициента распыления.

Поэтому для повышения скорости распыления

давления следует поддерживать на таком

уровне, чтобы оно соответствовало

достаточно высокому значению коэффициента

распыления.

На скорость осаждения влияет расстояние между подложками и катодом. Чтобы обеспечить осаждение максимального количества распыленного материала, подложки следует располагать ближе к катоду. Однако по мере их сближения ионный ток резко падает и скорость распыления уменьшается. Для выбора оптимального расстояния между подложкой и катодом существует эмпирическое правило, согласно которому это расстояние должно быть в два раза больше длины катодной области d.

Часть распыленных частиц в результате многократных столкновений и рассеяния на большие углы, в конце концов, будет иметь нулевую скорость по направлению к подложке. Оставшиеся частицы достигают подложки со скоростями, соответствующими тепловым энергиям. Создается градиент плотности распыленных частиц в пространстве мишень – подложка, вызывающий диффузию частиц по направлению к подложке. В результате значение скорости осаждения можно получить из выражения V0 = VpП/100, где П – процент распыленного материала достигающего подложки.

3.5. Расчет скорости осаждения

Определение скорости распыления

![]()

![]() -

заряд электрона

-

заряд электрона

![]()

![]() - число Авогадро

- число Авогадро

![]()

![]() -

плотность материала (Cd)

-

плотность материала (Cd)

![]()

![]()

![]() - плотность тока

ионов

- плотность тока

ионов

![]()

![]()

![]() - скорость распыления

- скорость распыления

Определение длины свободного пробега распыленных атомов

![]()

![]() -

эффективный диаметр атома аргона

-

эффективный диаметр атома аргона

![]()

![]()

![]() а.е.м

-

пределы изменения эффективного диаметра

атома материала

а.е.м

-

пределы изменения эффективного диаметра

атома материала

![]()

![]()

![]() а.е.м.

а.е.м.

![]()

![]()

![]()

![]()

![]() - эффективный диаметр

атома Mo

- эффективный диаметр

атома Mo

![]() -

длина свободного пробега распыленных

атомов

-

длина свободного пробега распыленных

атомов

Определение процента материала, достигающего подложки

![]()

![]() -

процент распыленного материала,

достигающего подложки

-

процент распыленного материала,

достигающего подложки

Определение скорости осаждения

![]()

![]()

![]() -

скорость осажления

-

скорость осажления

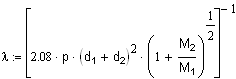

3.6. Расчет распределения пленки по толщине

![]()

![]()

См. рис. 3.6.1 (Приложение 14)

3.7. Методы контроля скорости осаждения и толщины тонких пленок

Для получения пленок с заданными свойствами (толщиной, составом, электрофизическими, оптическими и другими эксплуатационными характеристиками) необходимо контролировать процесс нанесения покрытий. Такие свойства пленок, как удельное электрическое сопротивление, механические напряжения, кристаллическая структура и плотность, определяются скоростью осаждения и температурой подложки.

Методы контроля, связанные со скоростью осаждения (масса пленки, скорость испарения, толщина пленки, электросопротивление и т.д.) предполагают нахождение аналитической связи или экспериментальной связи между контролируемой величиной и электрическими характеристиками напыляемых элементов. Эту связь обеспечивают соответствующие датчики, устанавливаемые в непосредственной близости с подложкой.

Для управляемого нанесения металлических проводящих пленок используется зависимость электросопротивления пленки от толщины. В качестве управляющего элемента применяется резистивный датчик. Этот датчик («свидетель») представляет собой специальную контрольную подложку с предварительно напыленными контактами, устанавливаемую в подложкодержатель рядом с рабочей подложкой. Напыление резистивной пленки на контрольную подложку осуществляют одновременно с напылением на рабочую подложку. Сопротивление «свидетеля» Rсв регистрируется с помощью пружинных контактов на внешнем приборе (см. рис.3.7.1 Приложение 15).

При достижении определенной величины сопротивления «свидетеля» Rсв цепь обратной связи обеспечивает прекращение процесса напыления (закрывается заслонка). Перестройку системы на заданное Rсв производят переменным резистором Rз.

Для измерения характеристик диэлектрических пленок применяют емкостной метод. Он основан на измерении относительного изменения электрической емкости планарного конденсатора (см. рис.3.7.2 Приложение 16), предварительно сформированного на контрольной подложке, при осаждении на него пленки диэлектрика. В качестве проводящих обкладок конденсатора используют алюминиевые пленки, полученные методом фотолитографии в виде узких полосок, разделенных зазорами (гребенчатая структура). При нанесении на конденсатор диэлектрической пленки его емкость С возрастает вследствие измерения диэлектрической проницаемости

![]() (3.7.1)

(3.7.1)

где ε – диэлектрическая проницаемость материала пленки; h – толщина пленки; С0 – начальная емкость конденсатора (см. рис. 3.7.2 Приложение 16).

Радиочастотный метод основан на измерении изменения резонансной частоты кварцевого кристаллического резонатора при осаждении на нем пленки испаряемого вещества. Толщина пленки определяется из соотношения

![]() ,

(3.7.2)

,

(3.7.2)

где f0 – частота собственных механических колебаний кварца; m0 – исходная масса кварца; - плотность осаждаемой пленки; S – площадь кварцевого резонатора, покрытая пленкой; Δf - изменение (сдвиг) резонансной частоты.

Пластина кварцевого резонатора в водоохлаждаемом держателе устанавливается рядом с подложкой. Измерение толщины диэлектрических, полупроводниковых и проводящих пленок возможно при знании их удельной плотности. Поскольку эту величину определить трудно, строят экспериментальные графики зависимости толщины пленки от смещения Δf измерительного кварцевого генератора для различных материалов. С помощью одной кварцевой пластины можно измерить 20 – 40 пленок толщиной по 1000 ангстрем, т.е. суммарная толщина напыляемой пленки без смены кварца составляет 2 – 4 мкм. Напыленный слой удаляют стравливанием и после этого кварцевый датчик можно снова использовать для измерений. Кварцевые датчики универсальны, ими можно измерять пленки любого состава и многослойные пленки.

Ионизационный метод основан на ионизации потока пара испаряемого вещества электронами, эмитируемыми накаленным катодом. Датчик представляет собой ионизационную манометрическую лампу в металлическом экране (без стеклянного баллона), расположенную рядом с напыляемой подложкой. В этом случае ионный ток в датчике является функцией как давления остаточного газа ро, так и парциального давления испаряемого материала р. Поскольку молекулы испаряемого материала распространяются прямолинейно, а молекулы остаточного газа – хаотично, то, расположив перед входом датчика вращающийся диск с отверстиями, можно модулировать во времени ионный ток в датчике, вызванный ионизацией паров (см. рис.3.7.3 Приложение 17).

Импульсный ионный ток в дальнейшем отфильтровывается с помощью электронной схемы от постоянного ионного тока, вызванного ро. Так как р пропорционально в данный момент времени числу молекул, заключенных в единице объема в непосредственной близости от ионизационного датчика, т.е. скорости осаждения, то и ионный ток пропорционален скорости осаждения.

В гравиметрических датчиках применяется принцип микровесов в условиях вакуумного напыления: изгиб тонкой ленты, один из концов которой неподвижно закреплен, а на свободный конец помещено взвешиваемое тело (напыляемая пленка); растяжение тонких кварцевых или вольфрамовых цилиндрических спиралей (пружинные весы).

Фотометрический метод основан на использовании явления интерференции света, отраженного от системы «прозрачная пленка – поглощающая подложка». Лазерный луч зондирует поверхность растущей пленки. На границах рабочая среда – пленка и пленка – подложка луч отражается. Вследствие интерференции коэффициент отражения зависит от толщины пленки и изменяется с ее ростом. При монохроматическом освещении системы подложка – пленка наблюдается явление, состоящее в том, что по мере утолщения пленки интенсивность отраженного света уменьшается и достигает минимума в тот момент, когда оптическая толщина пленки становится равной одной четверти длины падающего света. Это явление обусловлено интерференционным гашением света, отраженного от свободной границы пленки и от поверхности раздела пленка – подложка. При дальнейшем утолщении покрытия отражение вновь усиливается, достигая максимума, когда оптическая толщина пленки становится равной λ/2. Измеряя число минимумов или максимумов и зная коэффициенты преломления подложки и пленки, можно определить толщину пленки по формуле

![]() ,

(3.7.3)

,

(3.7.3)

где m – число минимумов отраженного света; λ – длина волны монохроматического света; n – показатель преломления пленки.