- •1. Автоматическое и автоматизированное управление технологическими процессами горных предприятий.

- •2. Типовая схема микропроцессорной системы управления.

- •3. Микроконтроллеры и принципы их объединения в распределенные сети управления объектами.

- •4. Порты микроконтроллеров их назначение и типы. Протоколы обмена информацией между микроконтроллерами.

- •5. Основные функции и алгоритмы работы систем автоматического управления проходческими комбайнами.

- •6. Структура и функциональное назначение основных блоков микропроцессора.

- •7. Анализ вариантов автоматического регулирования нагрузки на приводе выемочных машин.

- •8. Структурная схема и принцип работы регулятора нагрузки на приводе выемочной машины типа саду-2.

- •9. Структурная схема и принцип работы импульсного пропорционального интегрального регулятора нагрузки на приводе выемочной машины типа ипир-3м.

- •10. Анализ способов автоматического направленного вождения проходческих комбайнов.

- •11. Структура и функциональное назначение основных блоков системы автоматического управления циклом бурения шпуров.

- •12. Основные требования к системам автоматического управления подземным конвейерным транспортом. Номенклатура технических средств реализации этих требований.

- •13. Основные требования к системам автоматического обеспечения безопасной работы подземного рельсового транспорта. Структурная схема аппаратуры «абсс».

- •14. Назначение, основные функции и структурная схема и принцип работы аппаратуры «нерпа».

- •15. Основные требования к системам автоматического управления шахтным подъемом. Номенклатура технических средств реализации этих требований.

- •Блокировка пуска подъемной машины.

- •Системы автоматизации шахтных подъемных установок должны обеспечивать блокировку запрещающую:

- •16. Принцип работы аппаратуры «азк-1» задания и контроля параметров шахтного подъема.

- •17. Основные требования к системам автоматизации проветривания шахт и реализация их в аппаратуре «уквг»

- •18. Основные требования к автоматизации шахтного водоотлива и реализация их в аппаратуре «уав».

- •19. Принципы автоматического поддержания давления на забой при бурении нефтяных и газовых скважин.

- •20. Принципы автоматического контроля дебита куста скважин.

19. Принципы автоматического поддержания давления на забой при бурении нефтяных и газовых скважин.

Т.к глубина бурения составляет сотни метров, но вес буровой колонны очень велик, а долото не может выдерживать большие нагрузки, для этого большая часть подвешивается на полиопасной системе.

Степень натяжения р определяет степень разгрузки. Величина натяжения определяется тормозным моментом буровой лебедки и замеряется спомощью датчика ГИВ-6.

При огибании возникает реакция Р, которая воспринимается гидросистемой, которая замеряется электроконактным манометром, Для любой глубины бурения есть таблица значений.

Эта система управляет работой буровой установки по скорости бурения и по нагрузке на долоте. Нагрузка является приоритетным параметром. Если нагрузка на долоте не превышает заданного значения регулирование идет только по скорости. Задатчиком скорости является потенциометр Р1, а датчико тахогенератор (ТГ). ТГ и Р1 включены встречно, при этом поляризованное реле Р1 замыкает контакт 1, а электроконтактный манометр т.к недогружен тоже в положение 1, при этом подается отрицательный потенциал на базу Т1, который работает как ключ и подключает реле Р2, который ч\з свои контакты включает ЭМ1, который растормаживает буровую лебедку, при этом величина усилия дололото увеличивается, за счет этого увеличивается скорость бурения.

Если Vфак> Vзад, то реле Р1 замыкает контакт 2 и напряжение смещения подается на базу Т2 при этом включается Р3, которое блокирует ЭМ1 и включает ЭМ2, которое увеличивает тормозной момент буровой лебедки и уменьшает усилие на долоте и уменишается скорость бурения. При превышении давления срабатывает ЭКМ и переключает контакты в положение 2 и включается Р3.Основной задачей системы автоматизации при бурении скважин является автоматическое регулирование независимых параметров, к которым относятся частота вращения долота, оптимальная осевая нагрузка и необходимый расход бурового раствора.

При автоматическом управлении процессом бурения скважины система управления должна постоянно поддерживать расчетную нагрузку на долото на всем интервале рейсового бурения.

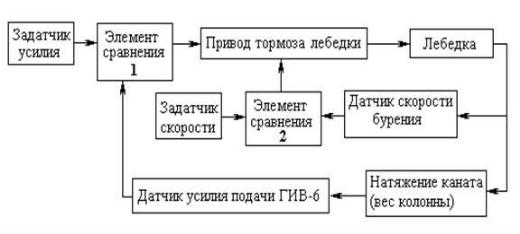

Автоматическая система управления процессом бурения имеет двухконтурную структуру (рис.79).

Одним из контуров управления в этой системе является контур управления нагрузкой на долото. Этот контур имеет приоритет перед другим — контуром регулирования скорости подачи.

Регулирование скорости подачи долота и величины осевой нагрузки осуществляется через тормозную систему буровой лебедки. При этом выходной сигнал элемента сравнения 1 увеличивает тормозной момент этой лебедки, а сигнал элемента сравнения 2 его уменьшает. В случае если нагрузка на долото не будет превышать заданного значения, контур управления скоростью бурения будет поддерживать эту скорость на установленном уровне, который является максимально возможным для данного рейсового участка скважины. Если же на этом участке бурения скважины нагрузка на долото при установленной скорости бурения окажется выше задан- ного значения, то контур управления этой нагрузкой уменьшит ее до установленного уровня, несмотря на то что скорость бурения при этом меньше заданного значения.

В качестве основных датчиков для системы управления процессом бурения скважины используют: тахогенератор как датчик измерения скорости бурения и индикатор веса типа ГИВ-6 как датчик замера усилия на долоте. Тахогенератор соединен с валом двигателя буровой лебедки, а индикатор ГИВ-6 подвешивается на холостом (мертвом) конце талевого каната.

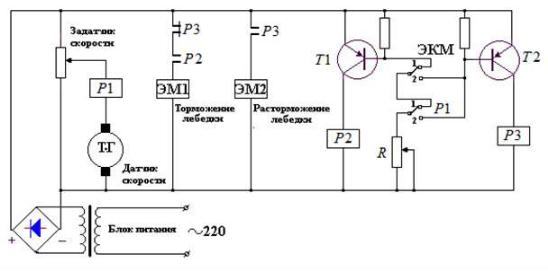

Принципиальная схема регулятора на рис. 81.

Датчиком давления в этой системе является электроконтактный манометр (ЭКМ), встроенный в конструкцию индикатора веса ГИВ-6. Задающий контакт этого манометра устанавливается буровым мастером в положение, соответствующее весу буровой колонны на данном участке бурения скважины с учетом разгрузки на крюке талевой подвески осевым давлением, которое она оказывает на буровое долото,

т.е. он фиксирует заданное значение допустимой нагрузки на долото.

В зависимости от положения контактов этого манометра на базы транзисторов Т1 или Т2 через сопротивление R подается открывающий потенциал.

Заданное значение скорости бурения устанавливается потенциометром — задатчиком скорости, движок которого подключен к одному из входов поляризованного реле Р1, другой вход этого реле подсоединен к тахогенератору (ТГ), связанному с валом буровой лебедки.

Электромагниты ЭМ1 и ЭМ2 управляют гидроклапанами привода тормоза буровой лебедки, соответственно увеличивая или уменьшая на ней тормозной момент.

Принцип действия этого регулятора следующий. Если нагрузка на долото не превышает установленного значения, то электроконтактный манометр устанавливает свои контакты в положение 1. Если при этом сигнал тахогенератора будет меньше значения задающего сигнала (скорость бурения меньше заданной), то поляризованное реле Р1 переключит вои контакты тоже в положение 1, в результате чего открывающий потенциал поступит на базу транзистора Т1. При открывании этого транзистора запитывается катушка реле Р2, контакты которого включают электромагнит ЭМ1, в результате чего лебедка растормаживается, увеличивая осевую нагрузку на долото и соответственно увеличивая скорость бурения. Этот процесс продолжается, пока скорость бурения меньше заданного значения или нагрузка на долото не превышает предельного значения.

В случае перегрузки по осевому усилию на долото электроконтактный манометр устанавливает свои контакты в положение 2, в результате этого открывающий потенциал поступит на базу транзистора Т2. При этом запитывается катушка реле РЗ, контакты которого включают электромагнит ЭМ2, в результате этого лебедка затормаживается, сокращая нагрузку на долото.

То же самое происходит в случае превышения заданной скорости бурения при допустимой

нагрузке на долото. Сигнал тахогенератора будет больше значения задающего сигнала, поэтому поляризованное реле Р1 переключит свои контакты в положение 2. При этом открывающий потенциал снова поступит на базу транзистора Т2, что вызовет торможение лебедки и уменьшение скорости бурения.