- •15.2. Конструкція свердловин

- •15.3. Обладнання для буріння свердловин

- •15.4. Завдавання напрямку свердловинам

- •Запитання для самоперевірки до розділу

- •16. Технологія видобування нафти та газу

- •16.1. Особливості та режими руху рідин і газів у пористому середовищі

- •16.2. Підготовка свердловин до експлуатації

- •16.3. Розробка нафтових, газових та газоконденсатних родовищ

- •16.4. Способи експлуатації свердловин

- •16.5. Методи збільшення продуктивності свердловин. Ремонт свердловин

- •16.6. Промислове добування метану з вугільних пластів

- •Запитання для самоперевірки до розділу

- •17. Підготовка, транспортування, зберігання та переробка нафти і газу

- •17.1. Промислове збирання нафти і газу

- •17.2. Транспортування та зберігання нафти і нафтопродуктів

- •17.3. Підготовка і транспортування газу

- •17.4. Зберігання газу, газосховища

- •17.5. Принципова схема переробки нафти і газу

- •18.2. Підземна газифікація корисних копалин

- •18.3. Підводна розробка родовищ твердих корисних копалин

- •Запитання для самоперевірки до розділу

- •19.2. Класифікація процесів і методів збагачення корисних копалин

- •Запитання для самоперевірки до розділу

- •20. Збагачення корисних копалин

- •20.1. Технологічні показники збагачення

- •20.2. Підготовчі процеси при збагаченні

- •20.3. Основні процеси збагачення

- •20.4. Допоміжні процеси збагачення

- •Запитання для самоперевірки до розділу

- •21. Переробка корисних копалин

- •21.1. Виробництво щебеню та піску

- •21.2. Виготовлення цегли, скла, цементу, керамічних та азбоцементних виробів

- •21.3. Коксування вугілля

- •21.4. Обробка облицювального каменю

- •Запитання для самоперевірки до розділу

- •22.2. Вимоги щодо проведення гірничих робіт та установлення обладнання на шахтах

- •22.3. Заходи для запобігання пожеж

- •22.4. Поведінка людей при аваріях

- •22.5. Виробнича санітарія

- •22.6. Вимоги правил безпеки на відкритих розробках

- •Запитання для самоперевірки до розділу

- •23. Охорона навколишнього середовища від шкідливого впливу діяльності гірничих підприємств

- •23.1. Вплив діяльності гірничодобувних і переробних підприємств на стан навколишнього середовища

- •23.2. Охорона навколишнього середовища

- •23.3. Відновлення порушених земель

- •Запитання для самоперевірки до розділу

- •Список літератури

Частина 3

Технологія нафтогазового виробництва. СПЕЦІАЛЬНІ СПОСОБИ ДОБУВАННЯ КОРИСНИХ КОПАЛИН

15. Буріння нафтогазових свердловин

15.1. Способи і процеси буріння свердловин

Особливості залягання родовищ нафти та газу були викладені вище в підрозділі 1.1.7. Глибина залягання цих родовищ здебільшого перевищує 1000 м, а вміщуючі осадочні породи представлені піщано-глинистими солонцями, пісковиками, вапняками з широким діапазоном міцності. Для розвідки родовища, для видобування нафти та газу, а також для закачування вже видобутого газу в газосховища бурять свердловини.

За характером дії на гірські породи розрізняють такі способи буріння: механічний, термічний, фізико-хімічний. Для буріння глибоких свердловин знайшов застосування перший спосіб буріння – механічний, а саме – обертальний. Ударно-канатний спосіб буріння застосовується лише для неглибоких свердловин.

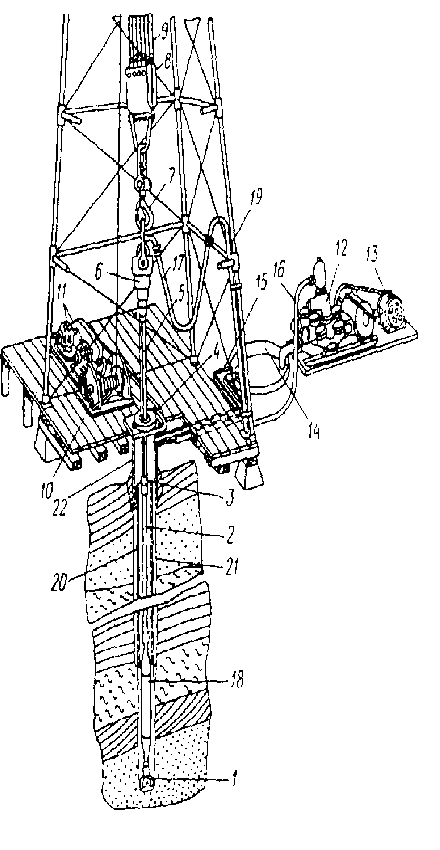

Залежно від типу механізму, який приводить у дію долото, розрізняють роторний, турбінний і електричний способи буріння. При роторному бурінні обертальний момент передається від двигуна 11 через ротор 4 на постав труб 2 і долото (рис. 15.1). При турбінному бурінні долото обертається гідравлічною турбіною 18, встановленою безпосередньо над долотом 1. При електричному бурінні долото обертається електродвигуном 18, встановленим замість гідротурбіни над долотом 1 (рис. 15.1).

Таким чином, в останніх двох способах бурова колона не обертається, а використовується тільки для створення осьового тиску.

Утворену при бурінні свердловини бурову суміш видаляють з вибою по кільцевому зазорові між стволом і поставом труб спеціальною промивальною рідиною (або водою), яка подається за допомогою насосів 12 через труби 16 та 19, шланг 17 і вертлюг у бурильну колону і далі через отвори долота у вибій. На поверхні водо-породна суміш відстоюється, воду після очищення знову подають до вибою свердловини.

|

Рис. 15.1. Установка для буріння свердловин: 1 – долото, 2 – бурильні труби, 3 – перевідник, 4 – ротор, 5 – ведуча труба, 6 – вертлюг, 7 – гак, 8 – талевий блок, 9 – талевий канат, 10 – лебідка, 11 – двигуни лебідки і ротора, 12 – буровий насос, 13 – двигун насоса, 14 – приймальна місткість, 15 – жолоби, 16 – нагнітальний трубопровід, 17 – буровий шланг, 18 – вибійний двигун (при роторному бурінні відсутній), 19 – вишка, 20 – обсадні труби, 21 – цементна забутовка навколо труб, 22 – шахтний напрмок. |

Після вибурювання свердловини на довжину ведучої труби остання нарощується. Довжина цієї труби і частота її нарощування залежить від висоти бурової вишки. Для заміни спрацьованого долота із свердловини посекційно підіймають весь постав труб, розкручуючи його по секціях. При глибині свердловини 2500 м і довжині секції 25 м таких секцій буде 100, їх називають “свічками”. Після заміни долота колону труб опускають в свердловину, посекційно нарощуючи її. Спуско-підіймальні роботи проводять за допомогою лебідки, поліспастової системи, талевого блоку і гаку.

Таким чином, процес буріння свердловини складається з таких основних операцій:

– опускання в свердловину нового долота з колоною бурових труб;

– руйнування долотом порід у вибої;

– нарощування колони бурових труб в міру поглиблення свердловин;

– підіймання колони труб для заміни затупленого долота;

15.2. Конструкція свердловин

Конструкція свердловини залежить від характеру порід і глибини буріння і може бути одно-, дво-, триколонною і більше.

Верхні шари порід, здебільшого не досить міцні, легко розмиваються рідиною, тому перед бурінням свердловини споруджують шурф на глибину нестійких порід (4…10 м) і в нього опускають трубу з отвором, а простір між нею і боковими породами бетонують.

В отвір труби 2, яку називають напрямом, приварюють патрубок 4 для видалення водо-породної суміші з вибою (рис. 15.2). Після цього приступають до буріння свердловини діаметром Д1.

|

Рис. 15.2. Двохколонна конструкція свердловини: 1 – шурф, 2 – труба-направляюча, 3 – забутовка, 4 – патрубок для промивочної рідини, 5 – кондуктор, 6 – проміжна колона, 7 – експлуатаційна колона |

Після пробурювання відносно м’яких, тріщинуватих порід (біля 50…400 м) в свердловину опускають обсадну колону 5 з сталевих згвинчених труб, а затрубний простір цементують. Цю першу колону називають кондуктором. Після цього діаметр свердловини зменшується до величини Д2. Якщо не вдається добурити свердловину такого діаметра до проектної глибини, тоді опускають і цементують другу обсадну колону внутрішнім діаметром d2 і продовжують буріння діаметром Д3 (рис. 15.2). Якщо ж вдається добурити свердловину до проектної глибини, тоді опускають і цементують експлуатаційну колону, яка являє собою трубу з отворами. Ця труба призначається для приймання нафти і газу або для нагнітання води чи газу в продуктивний пласт для підтримання в ньому необхідного тиску. В іншому випадку необхідно опускати ще другу, а то і третю проміжну колону.

15.3. Обладнання для буріння свердловин

Для буріння свердловин використовують бурові установки, які являють собою комплекс споруд, механізмів і пристосувань, призначених для будівництва свердловин. Вони дозволяють вибурювати свердловини значної глибини (2…10 км та більше). Конструкції та обладнання бурових установок досить різноманітні. Широке застосування знайшли установки з універсальною монтажоздатністю типу “Уралмаш 3000 ЭУК”, “Уралмаш 4000 ДГУ”, “БУ-2500 ЭУ” та інші. Блочне виконання таких установок прискорює і здешевлює їх монтаж. В установках з дизельним приводом використовують гідротрансформатори, які підвищують якість режиму буріння. Перед бурінням споруджують під'їзні шляхи, готують площадку для монтажу бурової установки.

Для розробки морських родовищ нафти і газу використовують стаціонарні, пересувні самопіднімальні і плаваючі фундаменти. Стаціонарні фундаменти (основи) застосовуються при глибині води до 80 м у вигляді паль або крупноблокових металевих конструкцій, установлених на дні моря. Ці конструкції зв’язуються між собою і берегом естакадами. На таких естакадах монтують бурову установку.

Наземне обладнання бурових установок призначається для виконання спуско-піднімальних операцій, обертання бурової колони з долотом, промивання свердловини буровим розчином. До основного наземного обладнання відносяться бурові вишки, лебідки, талева система, ротори-вертлюги, бурові насоси. Крім того, для обслуговування бурової використовують також різноманітне допоміжне обладнання і інструменти.

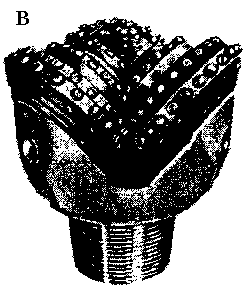

Підземне обладнання бурових установок складається з доліт, вибійних двигунів, бурильних та обсаджувальних труб. Одним із важливих складових бурової, від якого залежить продуктивність буріння, є долото. Залежно від конструкції і виконуваних функцій долота поділяють на три види: долота суцільного буріння, колонкові долота для руйнування породи по кільцю і утворення циліндричного керну, спеціальні долота для розширення ствола свердловини, розбурювання цементних стаканів та іншого.

За характером дії на породу долота поділяють на ріжучі, сколюючі, подрібнюючі. За конструкційним виконанням і матеріалом армування долота поділяють на лопатеві, шарошкові, алмазні та з надтвердих матеріалів.

Лопатевi долота використовують для бурiння м’яких та середньої мiцностi порiд. В останньому випадку робочу частину лопатки армують твердосплавними наплавками. Цей тип долот використовують при роторному бурiннi.

Шарошковi долота одержали найбільш широке застосування, конструкція їх показана на рис. 15.3. Такі долота доцільно використовувати за умови, коли одним долотом можна пробурити не менше 5…7 м свердловини.

|

|

|

Рис. 15.3. Трьохшарошкові долота: а – для порід середньої міцності (тип С) з клиновидними зубками, б – для твердих абразивних порід (тип ТЗП) з запресованими твердосплавними зубками клиновидної форми, в – для міцних порід (тип К) з запресованими твердосплавними зубками сферичної форми |

||

Алмазні долота або долота з надтвердих матеріалів застосовують для буріння порід високої міцності і не вище середньої абразивності. Ними значно збільшують глибину буріння між замінами доліт, що суттєво підвищує продуктивність процесу.

Як вибійні двигуни використовують турбобури та електробури. Турбіна турбобура працює за рахунок кінетичної енергії бурового розчину, який під тиском подається на лопатки робочого колеса.

Електробур складається з електродвигуна та шпинделя, який використовують для передачі осьового зусилля на долото і передачі крутильного моменту від двигуна до долота.