- •Реферат

- •1. Загальна частина

- •1.3 Шляхи підвищення продуктивності печі

- •2. Спеціальна частина

- •2.1 Розрахунок основних параметрів печі

- •2.2.1.2 Розрахунок геометричних параметрів печі

- •3. Охорона праці та навколишнього середовища

- •3.1 Техніка безпеки при роботі на печі

- •3.2 Заходи , що до охорони навколишнього середовища

1. Загальна частина

Загальна характеристика печі за вузлами

Кругла закрита піч призначена для виплаву феросиліцію. Потужність трансформатора складає 36 мА. На ній використовують самоспікливі електроди. У центральній частині склепіння є три отвори для проходу електродів. Над цими отворами встановлені лійки , що направляють потік шихти , що надходить із трубозбігів системи завантаження.

Склепіння виконане водоохолоджуємим із шести металевих секцій плоских кесонів з тонким шаром жароміцного бетону з боку калашника печі. На поверхні склепіння є отвори для установки завантажувальних лійок , підривних клапанів , приладів для виміру тиску й пристроїв для приєднання газовідводів. Закриті печі дозволяють утилізувати значну частину газів . На склепінні встановлені вертикальні стакани газозаборника , обладнені пристроєм для їхнього очищення від пилу.

Піч складається з :

1 - кожуха ванни конічний (нижня частина); 2 - затвор пісковий на кожусі ванни; 3 - верхня частина кожуха ванни; 4 - опорні конструкції ущільнення проходу електродотримача у склепінні печі; 5 - ущільнення електродо- тримача; 6 - коротка мережа; 7 - гідропідйомники; 8 - механізм перепуску електродів; 9 - кожух електрода діаметром 1600 мм; 10 - труби заванта- жувальні.

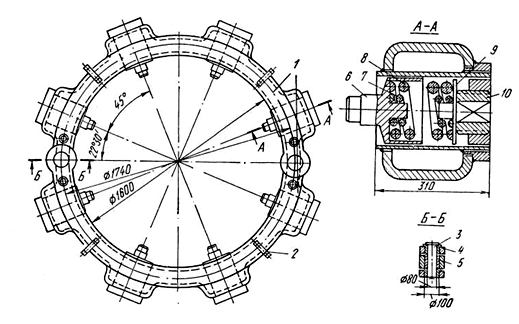

Кожух ванни

Для феросплавної печі РКЗ 36 нижня частина кожуха робиться конічною , що дозволяє економить вогнетривкі матеріали , зменшити поверхню , яка віддає тепло й підвищити міцність кожуха.

1 - днище; 2 - стінки; 3 - ребро жорсткості; 4 - пісковий затвор; 5 - носок льотки.

Рис 1.1 - Кожух ванни

Електродний затискач

Призначення електродного затискача - забезпечувати гарний електричний контакт між електродом і контактною щокою й підводити струм до електрода з мінімальними електричними втратами. Електродний затискач як у закритих, так і особливо у відкритих печах працює в умовах високих температур і високої напруженості магнітних полів, що спричиняється необхідність особливо ретельного підходу до конструювання натискних кілець, трасування труб струмопідвіда, контактних щік з метою подовження термінів служби цих деталей, підвищення надійності роботи й зменшення втрат.

Електродотримач складається з контактних щік висотою 0,7÷0,9 діаметра електрода й шириною 300÷400 мм, що притискають до електрода натискним кільцем, обладнаним механізмом притиску із зусиллям 50÷80 кН, і струмоведучих труб, підвішених до траверси електродотримача. Всі елементи електродотримача прохолоджуються водою.

Сучасні механізми притиску виконуються мембранного типу, де вода притискає щоку завдяки гумовій мембранній діафрагмі, закріпленої в секції натискного кільця розпором манжети, що окантовує мембрану, сильфонами (з подачею усередину сильфоних компенсаторів води під тиском до 1 МПа) і гідравлічними-пружинно-гідравлічними.

Механізми переміщення й перепуску електродів

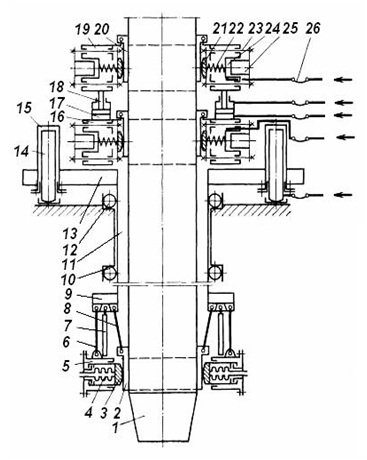

Невід'ємною частиною підвісного пристрою електрода є несучий циліндр 11 (див.рис 1.2) (мантель), обладнаний верхньої 13 (див.рис. 1.2) і нижньої 9 (див.рис. 1.2) траверсами. Усередині циліндра 11(див.рис. 1.2) з радіальним зазором 75 - 100 мм проходить електрод 1(див.рис. 1.2) На верхній траверсі розташований верхній утримуючий пристрій електрода, що одночасно є механізмом перепуску. До нижньої траверси на тягах 6 підвішене нижній утримуючий пристрій (кільце 5), що одночасно виконує функції струмопідвіда. Верхня траверса 13(див.рис. 1.2) з'єднується з механізмом переміщення електрода, точніше, що несе циліндра з утримуючими пристроями й електродом.

У розглянутому механізмі траверсу 13(див.рис. 1.2) жорстко з'єднана із двома або трьома рухливими гідравлічними циліндрами 15(див.рис. 1.2) , які переміщаються по нерухомим плунжерам 14(див.рис. 1.2) . Останні своїми сферичними ( з метою кращого самоустановлення при перекосах ) головками опираються в опорні стакани, установлені на перекритті, що несе привод.

Несучий циліндр виготовляють із листового металу товщиною 10 -16 мм. Для усунення перекосів при русі циліндр поміщають у напрямну осягну, що містить верхні 12(див.рис. 1.2) і нижні 10 (див.рис. 1.2) ролики, що центрують.

Підведення струму до електрода здійснюється через вісім струмопідвідячих контактних водоохолоджуємих щік 2(див.рис. 1.2), що підвішують до нижньої траверси 9(див.рис. 1.2) несучого циліндра на тягах 8(див.рис. 1.2) і охоплюють електрод по всьому периметру перетину. Притиснення контактних щік до електрода забезпечується затискачами (на кожну щоку свій затискач), що поміщають у водоохолоджуєме кільце 5 (див.рис. 1.2) електродотримача. Раніше застосовували затискачі типу «натискний гвинт-гайка» з ручним регулюванням зусилля затиснення. У цей час застосовують сильфони 4(див.рис. 1.2) , наповнювані для створення зусилля затиснення маслом під регульованим дистанційно тиском. Зусилля затиснення передається на щоки через бугелі 3(див.рис. 1.2) . При скиданні тиску затиснення припиняється.

Для видалення з поверхні електрода пилу, що погіршує контакт між струмопідводячими щоками й електродом, а також для забезпечення необхідного температурного режиму в зоні спікання електродної маси, у зазор між несучим циліндром і електродом зверху вниз проганяють за допомогою вентилятора повітря (іноді підігріву). На ділянці між нижньою траверсою 9(див.рис. 1.2) і кільцем 5(див.рис. 1.2) установлюють порожні водоохолоджуємі секції 7(див.рис. 1.2) , що екрануються, та охоплюють електрод по всьому периметру перетину.

Механізми перепуску даної конструкції - фрикційного типу, що складаються з рухливого й нерухомого кільця з гідравлічними-пружинно-гідравлічними буксами, що притискають сталеві щоки до кожуха самоспікливого електрода. Відносне переміщення кілець здійснюється трьома або чотирма гідравлічними циліндрами з максимальним ходом до 100 мм. Діаметр циліндрів вибирається з умови забезпечення зусилля не тільки для перепуску електрода вниз, але й для «зворотного» перепуску нагору, застосовуваного у виняткових випадках.

Механізм перепуску електрода складається із двох затискних кілець 16 і 19(див.рис. 1.2), одне й з яких закріплено на траверсі 13(див.рис. 1.2) несучого циліндра, а інше опирається на штоки 18(див.рис. 1.2) гідроциліндрів 17(див.рис. 1.2) , закріплених на нижнім кільці. Кожне затискне кільце містить по шести однакових гідравлічних-пружинно-гідравлічних затискачів. У затискних пристроях круглих електродів затискачі розташовані рівномірно по окружності, плоских електродів - по трьох з кожної плоскої грані електрода.

Для попередження зминання кожуха на плоских гранях прямокутного електрода в процесі затиснення, усередину кожуха вставляють спеціальні підвісні упори й приварюють до нього розпірні стрижні, які в міру спікання електродної маси стають складовою частиною електрода й обгоряють разом з ним.

Електроди затискуються пружинами 22(див.рис. 1.2) , які впираючись одним кінцем у корпуси 24(див.рис. 1.2) гідроциліндрів, жорстко закріплених на затискному кільці, іншим кінцем через бугелі 21(див.рис. 1.2) натискають на обрезинені (для підвищення коефіцієнта тертя), шарнірно підвішені до кільця щоки 20(див.рис. 1.2) . Звільнення електрода від затискного зусилля здійснюється тиском масла, що подається під плунжери 25(див.рис. 1.2) , які, висуваючись із гідроциліндрів, за допомогою тяг 23(див.рис. 1.2) відводять бугелі 21(див.рис. 1.2) від щік 20(див.рис. 1.2) , додатково стискаючи пружини 22(див.рис. 1.2) .

Переміщення електродів у процесі плавки здійснюється за допомогою гідроциліндрів 15(див.рис. 1.2) щодо нерухомих плунжерів 14(див.рис. 1.2) .

Регульоване нагнітання робочої рідини й скидання тиску здійснюється за допомогою напівавтоматичної гідравлічної системи.

Рис 1.2 - Механізми перепуску й переміщення електродів.

Підвіска електродів рудовідновлювальних печей

Контактні щоки й натискні кільця за допомогою підвісок підвішуються до нижнього водоохолоджуємому кільцю несучого циліндра (мантеля).

Підвіски контактних щік мають електроізоляцію, що перешкоджає проходженню електричного струму від щоки до несучого циліндра. Підвіски кільця водоохолоджуємі.

Електроди практично по всій висоті від підвіски контактних щік до механізмів перепуску охоплені несучим циліндром на який передається навантаження від електрода й електродотримача, що становить разом з механізмом перепуску 25 ÷ 110 т і більше. У зазор між електродом і мантелем подається повітря для обдування електродів. Як правило, кожна піч має свою установку вентиляторів (по двох на піч). Кількістю повітря і його температурою регулюється хід коксування електродів. Обдування знижує температуру електродів і деталей підвіски, охороняє частина електрода вище щік від влучення пилу на кожух електрода, що забезпечує гарний контакт щоки з електродом, дозволяє витримати потрібен для спікання електродної маси тепловий режим.

У нормальних умовах електрод спікається в області контактних щік. Узимку при подачі холодного повітря температурний режим спікання електродної маси може порушиться й вона надходить до щік не коксованою. У цьому випадку міцність електрода знижується, що може привести до обриву електрода й тривалому простою печі. Тому взимку для обдування подають підігріте повітря.

На мантелі вище щік установлюються траверси електродотримача, до яких на ізоляції встановлюються рухливі «башмаки». До них кріпляться гнучкі кабелі і шланги для підведення охолодної води на деталі печі.

Корпус мантеля в позначках обпирання роликів фіксатора виконується посиленим.

Натискні кільця (електродні затискачі) для притиску контактних щік

Електродний затискач складається з кільця, контактних щік і механізму затискача їх. Контактні щоки служать для підведення до електродів робочого струму. Для виготовлення щік застосовують добре електро- і теплопровідну електролітичну мідь, хромисту мідь або томпак , а для забезпечення водяного охолодження щоки виготовляють пустотілими або із залитими в них мідними або сталевими трубами. Щоки за допомогою ізолюючих підвісок кріплять до нижнього кільця несучого циліндра.

На феросплавних печах ранніх конструкцій застосовують кільцеві пружинні затискачі, що складаються з кільця, пружинного затискача й контактних щік. Кільце складається із двох півкілець , з'єднаних сталевими пальцями 3(див. рис. 1.3) з надягнутими на них бронзовими втулками 4 і 5(див.рис. 1.3) .

Це зроблено для розриву магнітного контуру, утвореного електричним струмом, що проходить по електроду. Півкільця 1 представляють із себе пустотілі зварені або литі сталеві коробки, у порожнинах яких розміщаються пружинні затискачі. Кількість затискачів відповідає кількості щік і становить для малих печей до 4 і для більших - до 6 - 8.

Натискання на щоку здійснюється однієї (або двома) пружинами. Тиск пружин 7, 8(див.рис. 1.3) на щоку передається за допомогою рухливого упору 6(див.рис. 1.3) . Пружини виготовляють зі сталі марки 55С2.

Регулювання зусилля пружин і відповідного тиску щоки на поверхню електрода виробляються обертанням регулювального гвинта 10(див.рис. 1.3), на торці якого є квадратне поглиблення для ключа.

Практика роботи пружинних затискачів показала їхня надійність. Пружинні затискачі дозволяють не знижувати потужність печі під час перепуску. Завдяки рівномірному й постійному натисканню на щоки забезпечується гарний контакт між щокою й електродом, що збільшує термін служби щік і різко скорочує число аварійних прогарів.

1.3 - Натискні кільця (електродні затискачі)

Пристрій переміщення й перепуску електродів

Пристрій переміщення й перепуску електродів призначено для підйому й опускання електродотримача разом з електродом, залежно від зміни електричного режиму роботи печі й для перепуску електрода в міру його згоряння.

Механізм переміщення електродотримача складається із двох гідропідйомників, зв’язаних двома балками, які з’єднані через ізоляцію з верхньою траверсою несучого кожуха електродотримача.

У кожному гідропідйомнику основним вузлом є гідроциліндр, корпус якого укріплений стаціонарно на цеховому перекритті, а плунжер, з'єднаний своїм кінцем із траверсою, переміщається нагору або вниз, захоплюючи за собою через балки електродотримач. Плунжер захищений від забруднень гофрованим чохлом. Для виключення перекосів при переміщенні плунжерів, гідропідйомники постачені синхронізуючим пристроєм, що складається із чотирьох рейок , які зчеплені із шестірнями , попарно з'єднаними твердими синхронізуючими валами.

Рейки виконані з тягами, закріпленими в траверсах і захищені (разом із шестірнями) індивідуальними кожухами.

Механізм перепуску електрода здійснює дозоване опускання електрода в міру його згоряння.

Механізм складається із двох притискних кілець з'єднаних між собою за допомогою чотирьох гідравлічних домкратів .

Нижнє кільце через ізоляцію й металоконструкції опирається на підвісний кожух електродотримача. У кожне кільце убудовані чотири пружино-гідравлічних затискачі (по два на кожному довгому боку електрода) із щоками .

Притиснення щоки до електрода здійснюється пакетом тарілчастих пружин, а відтиснення виконується при подачі тиску через плунжер у штокову порожнину гідроциліндра. На внутрішній поверхні щік наклеєні гума або встановлені металеві пластини з насічкою з метою одержання більшого коефіцієнта тертя між щокою й кожухом електрода. Верхнє кільце аналогічно по конструкції нижньому й може опускатися або підніматися за допомогою вищезгаданих чотирьох домкратів.

При нормальній роботі електрод затиснутий у верхнім і нижнім кільцях, але може втримуватися також одним кільцем.

Перепуск електрода здійснюється за допомогою автоматичної системи або вручну.

Послідовність операцій при ручному перепуску:

1. Відтиснення пропускних щік верхнього кільця;

2. Підняття верхнього кільця з віджатими щоками нагору;

3. Затиснення пропускних щік верхнього кільця у верхнім положенні;

4. Відтиснення пропускних щік нижнього кільця;

5. Опускання вниз верхнього пропускного кільця й електрода при віджатих щоках нижнього кільця;

6. Затиснення пропускних щік нижнього кільця.

Самоспікливі електроди

Електрод складається з металевого каркаса (кожуха) і електродної маси, що заповнює цей кожух. Для формування електрода використають електродну масу у вигляді шматків або блоків, що завантажують через верх у кожух за допомогою спеціальних завантажувальних пристроїв.

Циліндричну частину секції виготовляють із одного листа товщиною 4 мм. Тут ребра жорсткості 2 виготовляють окремо. У кожному ребрі проробляють по п'ятьох круглих отворів діаметром 70 мм. Зборка циліндрів і установка ребер, а також приварку ребер здійснюється на спеціальних складальних стендах-кондукторах.

Ребра жорсткості мають більший по довжині розмір, чим основна обичайка секції. Довжина ребра 1550 мм, а циліндричної обичайки секції кожуха -1250 мм.

Нарощування кожуха такої конструкції на печі - досить складна операція й вимагає спеціального інструмента й пристосувань. Для міцності ребра жорсткості зварюють між собою.

Зварювання ребер здійснюється після установки кожуха на спеціальні пристосування, що забезпечують строго концентричне розташування секцій, що зварюють, і однакова відстань між циліндричними обичайками кожуха.

1 - обичайка; 2 - ребро; 3 - лист ущільнюючий; 4 - стяжка гвинтова; 5 - планка дистанційна; 6 - кільцева виїмка з вікнами для зварювання ребра.

Рис 1.4 - Самоспікливі електроди

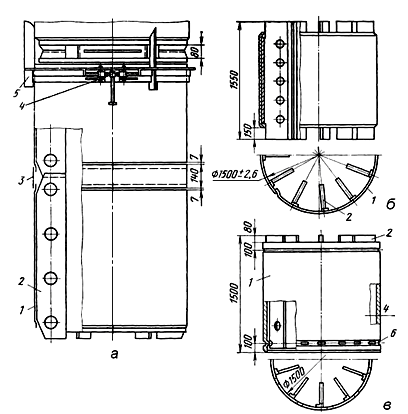

Склепіння електропечі

Склепіння феросплавної печі РКЗ-36 негерметичний, оскільки електроди входять у широкі отвори у склепінні, у яких установлені водоохолоджуємі лійки 6, призначені для пропуску електродів і шихти, що подається по спеціальним завантажувальним трубозбігом (по чотирьох на кожну лійку).

1 - секція периферійна; 2 - клапан вибуховий; 3 - місце відбору газу; 4 - секція центральна; 5 - підвіски склепіння; 6 - лійка; 7 - обичайка; 8 - електрод; 9 - кільце; 10 - кронштейн опорний.

Частина феросплавного газу виходить через лійки крізь шихту й відразу згоряє. Склепіння складається з десяти водоохолоджуємих секцій 1, 4 і кільця 9(див.рис. 1.5 ) . У нижній частині кільця 9(див.рис. 1.5) є ніж, що опущений у кільцевий канал, заповнений піском. Цим забезпечується ущільнення периферійної частини склепіння.

На склепінні монтують запобіжні (підривні ) клапани 2(див.рис. 1.5), лійки 6(див.рис. 1.5) і циліндричні стакана або щілинні газовідбірників з похилими газоходами для збору й відсмоктування газів з-під склепіння. Секції склепіння підвішують на підвісках 5(див.рис. 1.5) до верхнього перекриття.

Кільце склепіння являє собою циліндричну обичайку, виготовлену з листової сталі із привареним до неї поясом жоркості. Пояс приварений усередині обичайки посередині її висоти. На цей пояс укладають цегла, що ізолює секції склепіння від кільця. Кільце склепіння обладнане дев'ятьма опорними кронштейнами 10(див.рис. 1.5), якими кільце склепіння опирається на металоконструкції робочої площадки печі.

Секції склепіння являють собою порожні плоскі плити, виготовлені з листової сталі товщиною 8 - 10 мм. Висота внутрішньої порожнини секції становить 50 мм. По цій порожнині проходить охолоджуюча вода, що направляє спеціальними ребрами, розташованими усередині порожнини.

Виготовлені секції випробовують на герметичність і міцність їхнього з'єднання під тиском 0,3 ÷ 0,5 МПа. Склепіння виконаний з дев'яти периферійних 1(див.рис. 1.5) і однієї центральної 4(див.рис. 1.5) секції. Центральна секція перебуває між електродами й складається із трьох ізольованих частин.

Цей фактор поліпшує ремонтопридатність склепіння. У зв'язку з дефіцитністю міді розроблена спеціальна конструкція центральної секції, де нижня частина, звернена до колошника, виготовлена з міді, а зовнішня - зі сталі. З'єднуються обидві частини між собою зварюванням вибухом.

Периферійні секції укладають на внутрішній пояс твердості кільця склепіння й ізолюють від нього вогнетривкою цеглою. Секції кріплять до ізольованих тягам підвіски склепіння 5(див.рис 1.5) .

Рис 1.5 - Склепіння електропечі

1.2 Технічне обслуговування та ремонти печі

Як нам вже відомо , майже ніколи не можливо уникнути виходу з ладу деталей і вузлів металургійного устаткування. Для покращення роботи і зносостійкості деталей печі і інших устаткувань використовують мастила. Мастила використовують для оберігання деталей від корозії , для покращення роботи деталей , які застосовують в умовах високих температур. Здійснюють відновлення металургійних устаткувань методами індивідуальної підгонки і методом первинних розмірів . Також вико - ристовують поширений спосіб відновлення деталей за допомогою ремонту деталей наплавленням.

Основним призначенням мастила є зниження втрат на тертя і запобігання або зменшення зносу поверхонь, що труться ; мастила також використовується для відведення тепла, оберігання деталей від корозії і видалення продуктів зносу . Для мастильних вузлів тертя металургійного устаткування застосовують три види змащувальних матеріалів : рідкі (мінеральні масла), густі (пластичні мастила) і тверді (сухі) . Мінеральні масла є продуктами переробки нафти і їх основними перевагами є порівняно низька вартість, незначне внутрішнє тертя, можливість відновлення шляхом регенерації і здійснення безперервної циркуляції в системі. Рідке мастило зазвичай використовується у вузлах рідинного або полурідинного тертя і вимагає надійного ущільнення, що дозволяє уникнути витоків масла . Основними фізико-хімічними характе- ристиками мінеральних масел є в'язкість, температури спалаху і застигання.

Вибір мастила і змащувальних систем

Ефективність вживання мастила багато в чому залежить від того, наскільки змащувальний матеріал відповідає умовам експлуатації устаткування : навантаження, швидкість, температура робочого середовища і матеріалам змащуваних поверхонь, а також конструктивним особливостям вузла тертя.

Мінеральні масла є основним виглядом мастила і їх застосовують у вузлах тертя, що виділяють велику кількість тепла або що працюють в умовах високих температур, коли не обхідне примусове відведення тепла ; у підшипниках ковзання, що працюють в режимі напіврідинного або рідинного тертя ; у вузлах тертя і передачах, що мають надійне ущільнення або розташованих в герметичних закритих корпусах в механізмах і вузлах тертя приладів , що вимагають чистого і мало в’язкого мастила ; у вузлах тертя, що потребують промивання для видалення продуктів зносу і виробничого пилу ; у бистрохолодних підшипниках кочення.

Види зносу

Зносом називають зміну розмірів, форм, маси стану поверхні виробу унаслідок руйнування поверхневого шару виробу при терті. Знос є основною причиною виходу з ладу більшості деталей і вузлів металургійного устаткування. Розрізняють природний і раптовий знос . Природний знос деталей пов'язаний з нормальною експлуатацією устаткування, при якій процес зношування відбувається поступово протягом достатнього довгого часу. Раптовий знос характеризується швидким виходом деталі з ладу і зазвичай є наслідком порушення нормальних умов експлуатації ( відсутність мастила, наявність великих перевантажень, попадання у вузли тертя агресивного середовища ).

Основними способами підвищення зносостійкості при механічному зносі є правильний підбір матеріалів для вузлів тертя, збільшення твердості контактуючих поверхонь, зменшення тиску на поверхнях тертя, поліпшення умов мастила, підвищення якості поверхні, строге дотримання правил технічного обслуговування і експлуатації устаткування.

Вибір матеріалів і мастила для всіляких вузлів тертя зазвичай проводять на основі рекомендацій, отриманих шляхом узагальнення досвіду експлуатації відповідного механічного устаткування. Тому заміна одного або обох матеріалів контактуючих поверхонь і їх мастило має бути обгрунтована і перевірена на практиці. Для виготовлення деталей вузлів тертя зазвичай вибирають матеріали, не схильні до схоплювання до місцевого зварювання при звичайній температурі . Ефективною мірою по боротьбі з механічним зносом на поверхнях тертя є створення неметалічних захисних плівок, вживання яких дає можливість підвищити зносостійкість сталевих деталей в 10 - 20 разів.

З метою зменшення зносу слід усесвітньо уникати вживання відкритих пар тертя, оскільки в них важко забезпечити хороші умова мастила і уникнути попадання забруднення на поверхні, що труться. Для того, щоб запобігти витокам масла і проникненню забруднень в пари, що труться, в місцях виходу валів і осей з корпусів підшипників, редукторів і інших вузлів металургійних машин застосовують контактні і безконтактні рухливі ущільнюючі пристрої.

Ремонт зношених деталей

Відновлення працездатності зношених вузлів і деталей металургійного устаткування можна здійснити індивідуальною підгонкою, за допомогою стандартних ремонтних розмірів і первинних розмірів. Метод індивідуальної підгонки зв'язаний з використанням нестандартних ремонтних розмірів і полягає в тому, що одну з деталей, що сполучаються, обробляють на верстатах до правильної геометричної форми . Об'єм матеріалу, що знімається при цьому, вибирається з таким розрахунком, щоб усунути всі наявні дефекти поверхні. На зношену поверхню другої деталі, що сполучається, наноситься шар металу, після чого деталь піддається механічній обробці з врахуванням нового розміру першої деталі. У ряді випадків другу деталь виготовляють заново. Оскільки даний метод відрізняється значною трудомісткістю, він має обмежене вживання і використовується лише для ремонту унікальних деталей і вузлів.

Метод первинних розмірів дозволяє повністю відновити проектні допуски і посадки. Найбільш простим і прогресивним способом відновлення номінальних характеристик ремонтованого вузла є заміна деталей, що сполучаються, новими . В цьому випадку ремонтні роботи фактично зводяться до демонтажу зношених деталей і монтажу нових . Основними способами відновлення первинних розмірів зношених деталей є : установка додаткових деталей, наплавлення або нарощування металу, пластична деформація деталей. Вибір того або іншого способу відновлення залежить від необхідної міцності і зносостійкості деталі, від тривалості і вартості ремонту.

Ремонт з установкою додаткових деталей часто застосовують при ремонті корпусних деталей, отворів, шківів, муфт. За цим способом ремонтована деталь піддається механічній обробці з таким розрахунком, щоб на неї можна було встановити додаткову ремонтну деталь, робоча поверхня якої повинна задовольняти відповідним фізико-механічним і геометричним вимогам.

Ремонт деталей наплавленням є досить поширеним способом відновлення зношених деталей металургійного устаткування . Процес наплавлення полягає в розплавленні присадного металу теплом газового полум'я, електричної дуги або інших джерел тепла і з'єднанні його з основним металом деталі.

Для захисту деталей, що працюють при високих температурах застосовують запилення покриттів з тугоплавких матеріалів . Наносять ці покриття за допомогою газоплазмового і плазмового запилення, для чого в металлізатор подають вихідні матеріали у вигляді сухих порошків, суспензії з порошків в рідкому пальному, порошків в трубчастій пластмасовій оболонці, що згорає при запиленні твердих стрижнів.