- •Организационная структура сборочного цеха

- •1 Технологический раздел

- •Назначение и конструкция обрабатываемой детали

- •1.2 Определение типа производства

- •1.3 Анализ технологичности конструкции детали

- •1.4 Выбор способа получения заготовки

- •1.5 Анализ базового технологического процесса

- •2 Конструкторский раздел

- •2.1 Назначение и принцип работы приспособления

- •2.2 Расчет приспособления на точность

- •2.3 Расчет необходимого усилия зажима

- •2.4. Расчет приспособления на прочность

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Назначение и конструкция обрабатываемой детали

Определение типа производства (N=6000)

Анализ технологичности конструкции детали

Выбор способов получения заготовки

Анализ базового ТП

КОНСТРУКТОРСКИЙ РАЗДЕЛ

Назначение и принцип работы приспособления для алмазной расточки

Расчёт приспособления на точность

Расчёт необходимого усилия зажима

Расчёт приспособления на прочность

ВВЕДЕНИЕ

Краткая истории и перспективы развития предприятия

1928—1940

Строительство завода сельскохозяйственных машин в Гомеле начато в 1928 году. Днем рождения завода «Гомсельмаш» считается 15 октября 1930 года, когда выдал первую плавку литейный цех. Выход завода на проектную мощность и его успешная работа в 30-е годы позволили СССР полностью отказаться от импорта десятков наименований машин для кормопроизводства, зернового хозяйства, льно- и коноплеводства, первичной переработки лубяных культур — теперь такими машинами обеспечивал сельхозпроизводителей «Гомсельмаш». В 1940 18 из 26 наименований продукции «Гомсельмаша» были включены в советский экспорт.

1941—1955

В годы Великой Отечественной войны завод работал в эвакуации в г. Кургане, выпуская военную продукцию. Полностью разрушенная материально-техническая база завода в Гомеле восстановлена на довоенном уровне за три года (1944−1947). В 1950 довоенный объем производства превзойден вдвое. После создания в 1947 специального конструкторского бюро четко определяется специализация «Гомсельмаша»: создание и производство машин для комплексной механизации технологических процессов в кормопроизводстве. Начаты работы по созданию первого отечественного силосоуборочного комбайна.

1956—1976

В 1956 на «Гомсельмаше» начато массовое производство прицепных силосоуборочных комбайнов СК-2,6. На протяжении последующих двух десятилетий с конвейера «Гомсельмаша» сходили новые, более совершенные модели прицепных комбайнов: СК-2,6А, УКСК-2,6, КС-2,6 , КС-1,8 «Вихрь». Было также освоено производство специальных тракторных прицепов-емкостей для перевозки измельченной зеленой массы.

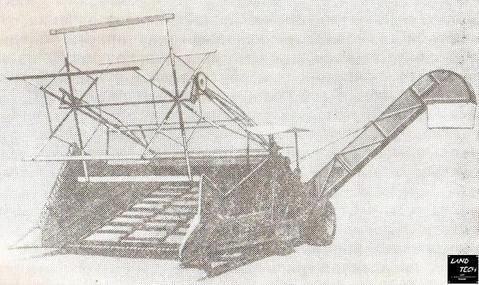

Рис 1. Прицепной силосоуборочный комбайн СК-2,6.

1977—1986

В 70-е годы растущие потребности животноводства в мощной кормовой базе и качественных кормах уже не могли быть полностью обеспечены за счет применения прицепных комбайнов. На «Гомсельмаше» была создана конструкция, проведены испытания и в 1977—1978 гг. организовано производство первого отечественного самоходного кормоуборочного комбайна КСК-100. В 1978 на базе завода создано производственное объединение «Гомсельмаш», главной задачей которого стал массовый выпуск самоходных комбайнов. В результате крупномасштабной реконструкции и нового строительства были созданы производственные мощности, которые в несколько раз превосходили уровень, достигнутый «Гомсельмаш» за всю его предыдущую историю. К 1986 проведена коренная модернизация комбайна КСК-100 и начат выпуск новых моделей КСК-100А и КСК-100А-1. Комбайн КСК-100 и его модификации на десятилетия стали основными кормоуборочными машинами в СССР (впоследствии в странах СНГ).

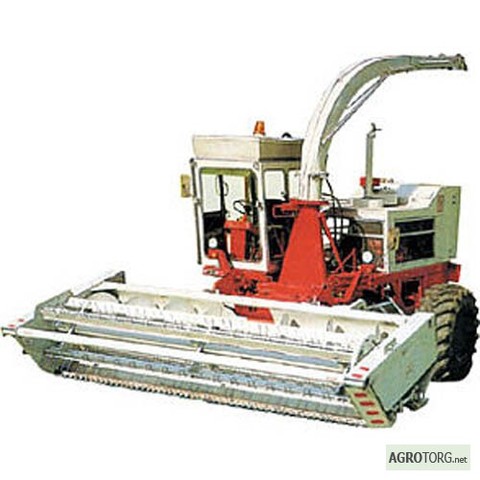

Рис. 2 Комбайн КСК-100.

1987—1999

Дальнейшее развитие сельскохозяйственного производства выдвинуло на первый план задачу повышения его рентабельности. Необходимо было создание такой сельскохозяйственной техники, которая наряду с высокой производительностью и качеством уборки обеспечивает значительное снижение удельных затрат на производство сельскохозяйственной продукции.

В 1987 "Гомсельмаш" в сотрудничестве с ВИМом и рядом отраслевых НИИ и КБ приступил к созданию принципиально нового для отечественного машиностроения типа сельскохозяйственной техники -универсального энергосредства (УЭС) со шлейфом навесных машин различного назначения.

В 1989 начат выпуск универсального энергосредства УЭС-250 «Полесье». В машине, оснащенной двигателем мощностью 250 л.с., реализована возможность передачи 100 % мощности через валы отбора мощности, что позволяет эффективно агрегатировать с ней машины и комбайны с активными рабочими органами, потребляющими значительную часть мощности двигателя. В УЭС-250 и созданных в 90-е годы новых моделях энергосредства использованы конструктивные решения, определяющие мировой технический уровень. Энергосредство УЭС-250 и созданный одновременно с ним полунавесной кормоуборочный комбайн КПК-3000 составили кормоуборочный комплекс К-Г-6 «Полесье». Уже в 1990—1991 гг. комплексы К-Г-6 поставлялись во все основные сельскохозяйственные регионы СССР. В 90-е годы, а также в начале века на «Гомсельмаше» создана и запущена в производство система навесных машин для работы с УЭС.

Рис. 3 Универсальное энергосредство УЭС-250 «Полесье».

1989 — комбайн полунавесной кормоуборочный КПК-3000 «Полесье»;

1994 — комбайн свеклоуборочный навесной КСН-6 (в дальнейшем разработаны и выпускаются несколько модификаций комбайна, в том числе для тяжелых почв). Одновременно создан подборщик-погрузчик корнеплодов ППК-6, а в 1997 — сеялка точного высева СТВ-12;

1997 — косилка-плющилка ротационная КПР-6 шириной захвата 6 м (с 2005 г. вместо КПР-6 производится косилка-плющилка трехсекционная навесная КПР-9 захватом 9м);

1999 — комплект оборудования для зерноуборки, который в агрегате с УЭС-2-250А(280А) образует комплекс зерноуборочный роторный КЗР-10 «Полесье-Ротор».

Рис. 4. Ккомплекс зерноуборочный роторный КЗР-10 «Полесье-Ротор».

2002 — борона навесная ротационная БНР-6, которая в комплекте с сеялкой образует агрегатируемый с УЭС универсальный комбинированный агрегат УКА-6.

Практика применения комплексов машин на базе универсального энергосредства показала, что каждый из них обладает достоинствами современных специализированных самоходных комбайнов, сочетая высокую производительность с высоким качеством уборки. При этом комплексы «Полесье» обеспечивают низкие удельные затраты на уборку и быструю окупаемость. Для кормопроизводства в 90-е годы созданы новые модификации самоходного комбайна КСК-100А, прицепной комбайн КДП-3000 «Полесье», самоходная косилка-плющилка КС-80, прицепная косилка-плющилка КПП-4,2, навесная косилка-измельчитель «Полесье-1500».

1999—2009

В 1999 году вышли на поля первые зерноуборочные комплексы КЗР-10 «Полесье-Ротор» на базе универсального энергосредства УЭС-2-250А «Полесье». Тем самым было положено начало созданию и развитию белорусского зерноуборочного комбайностроения.

В 2001—2005 г. «Гомсельмаш» производил также самоходный зерноуборочный комбайн КЗС-7 «Полесье» (11,5 т/час). Оснащение АПК Беларуси комплексами КЗР-10 и комбайнами КЗС-7 позволило в основном вывести из эксплуатации устаревшие и выработавший свой ресурс комбайны СК-5 «Нива» и «Дон-1500» и решить проблему комбайнового дефицита с наименьшими затратами средств.

Конструкторами «Гомсельмаша» созданы новые модели зерноуборочных комбайнов «Полесье-10К» (производится с 2005 года) и «Полесье-1218». Комбайны современного технического уровня рассчитаны на производительность по зерну соответственно 15-16 и 18 т/час и оснащены информационно-управляющей системой на базе бортового компьютера. С 2005 года ведутся работы по созданию сверхмощного зерноуборочного комбайна. Созданы и производятся модификации свеклоуборочного комбайна КСН-6-3 и КСН-6-2М, а также почвообрабатывающие машины: культиваторы-окучники-грядообразователи, культиваторы фрезерные универсальные, плуги-культиваторы.

Рис. 5 Свеклоуборочного комбайна КСН-6-3

Рис. 6. свеклоуборочного комбайна КСН-6-2М.

В 2005 начато серийное производство сразу четырех конструктивно и технологически сложных машин: комплекса высокопроизводительного «Полесье-800», косилки-плющилки трехсекционной КПР-9, комбайн зерноуборочного самоходного «Полесье-10К» и полуприцепного картофелеуборочного комбайна ПКК-2-02.

Осваивается новое направление — производство самоходных зерноуборочных комбайнов. Начинается выпуск самого производительного в СНГ комбайн GS 12. Модернизируется ПАЛЕССЕ 07 и на его базе создаётся новая машина ПАЛЕССЕ GS 812. Начинается выпуск самых продуктивных и мощных: зерноуборочного комбайна ПАЛЕССЕ GS 14, кормоуборочного комбайна ПАЛЕССЕ FS80, энергосредства ПАЛЕССЕ 290/450.

Рис. 7 Комбайн Палесье GS 12.

Рис. 8 Комбайн Палесье GS 14.

Продукция

Сегодня «Гомсельмаш» производит уже не отдельные машины, а модельные ряды машин различного назначения, что позволяет обеспечить техникой от одного производителя все основные технологические процессы растениеводства, от комплексной обработки почвы и посева до уборки урожая. Технологический ряд: Зерноуборочные комбайны и комплексы для уборки кормовых культур на сено, сенаж и силос, зерновых, крупяных культур и рапса, сахарной свеклы, картофеля; косилки, прицепные и навесные машины для комплексной обработки почвы.

Мощностной ряд: самоходные зерноуборочные комбайны и комплексы — от 210 до 360 л.с., кормоуборочные комбайны и комплексы — от 235 до 450 л.с., прицепные и навесные машины энергоемкостью от 50 до 350 л.с.

Основные заводы компании «Гомсельмаш» расположены в Гомеле — административном центре юго-востока Беларуси, втором по численности населения и экономическому значению городе страны. Компания располагает также заводом в Светлогорске (Гомельская область) по производству режущих аппаратов жаток. В Российской Федерации, в городе Брянске, работает совместное белорусско-российское предприятие «Брянсксельмаш», производящее в кооперации с «Гомсельмашем» кормоуборочные и зерноуборочные комбайны. В Аргентине работает филиал компании, в Китае — постоянное представительство компании. В Республике Татарстан (Российская Федерация) и Казахстане созданы совместные производства зерноуборочной техники. Кроме основной продукции, ПО «Гомсельмаш» производит запасные части ко всем выпускаемым машинам и осуществляет их ремонт, а также выпускает широкий ассортимент товаров народного потребления.

Организационная структура сборочного цеха

Рисунок 9 – Структурная схема цеха

1 Технологический раздел

Назначение и конструкция обрабатываемой детали

Деталь «Крышка муфты» КИС0150205 входит в сборочный узел «Вал с муфтой».

Крышка муфты служит для предохранения муфты от воздействия на неё внешних факторов, которые могут привести к нарушению её работы или поломке. Данная деталь служит для герметичного закрытия корпуса, причём герметичность достигается применением специальной прокладки. Для сопряжения крышки с корпусом используется ступень 210. Крепление крышки муфты к корпусу происходит с помощью болтов – в крышке имеется шесть отверстий 13. Деталь изготавливается из ковкого чугуна КЧ 35-10 литьем, поэтому конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки .

Химический состав и механические свойства ковкого чугуна КЧ 35-10 приведены в таблице1 и таблице 2.

Таблица 1 - Химический состав КЧ 35-10, в процентах (ГОСТ 1215-79)

Углерод, С |

Кремний, Si |

Марганец, Mn |

Сера, S |

Фосфор, P |

2,5-2,8 |

1,1-1,3 |

0,3-0,6 |

не более 0,2 |

не более 0,12 |

Таблица 2 - Механические свойства КЧ 35-10

Предел прочности в ,МПа |

Твердость НВ |

Относитель-ное удлинение , |

τв, Мпа |

τ-1, Мпа |

166 |

100-163 |

10 |

333 |

100 |

1.2 Определение типа производства

Тип производства характеризуется коэффициентом закрепления операции КЗО, который показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течении месяца, к числу рабочих мест.

Коэффициент закрепления операций КЗО, определяется по формуле

,

,

где Оi – число различных операций, закреплённых за рабочим местом;

Рi – число рабочих мест.

Число операций Оi, закреплённых за одним рабочим местом, определяется по формуле

,

,

где КЗН, КЗФi – коэффициенты загрузки оборудования, соответственно, нормативный и фактический на i-ом рабочем месте, КЗН = 0,8.

Фактический коэффициент загрузки оборудования КЗФi на i-ой операции определяется по формуле

,

,

где Срi, Спрi – соответственно, расчётное и принятое число рабочих мест.

Расчётное число рабочих мест Срi , необходимое для выполнения i-ой операции определяется по формуле

,

,

где Тшт-кi – штучно-калькуляционное время выполнения i-операции, мин.

Такт выпуска τ, мин/шт, определяется по формуле

,

,

где Фd – действительный годовой фонд времени работы оборудования, ч; Фd = 2016 ч;

Ni – объём выпуска изделия i-го наименования в год, шт; N = 6000 шт.

τ = 60 · 2016/6000 = 20,16 (мин/шт.)

Таблица 3 – Определение типа производства

Операция |

Штучно-калькуляционное время Тшт-кi,мин |

Расчётное число рабочих мест, Ср |

Принятое число рабочих мест, Cпр |

Коэффициент загрузки, КЗФ |

Число операций Оi |

010 Токарная полуавтоматная |

1,65 |

0,08 |

1 |

0,08 |

10 |

020 Алмазно- расточная |

2,98 |

0,148 |

1 |

0,148 |

5 |

030 Вертикально- сверлильная |

0,64 |

0,03 |

1 |

0,03 |

27 |

040 Вертикально- сверлильная |

0,85 |

0,042 |

1 |

0,042 |

19 |

050 Вертикально- сверлильная |

1,566 |

0,076 |

1 |

0,076 |

11 |

Итого |

7,686 |

- |

5 |

- |

72 |

Коэффициент закрепления операций

14,4

14,4

следовательно, производство – среднесерийное.