- •Лабораторна робота № 1 виробництво чавуну

- •Обладнання, матеріали та інструменти

- •Теоретичні відомості

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 2 теоретичні основи виробництва сталі

- •Теоретичні відомості

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 3 виробництво міді

- •Теоретичні відомості

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 6 основи технології порошкової металургії

- •Теоретичні відомості

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 7

- •Композитні матеріали та аморфні метали і сплави

- •Мета: 1. Вивчити теоретичні основи одержання виливок різними способами.

- •Теоретичні відомості

- •Лабораторна робота № 8

- •Основи технології деревообробки

- •Мета: 1. Вивчити теоретичні основи технології отримання конструкційних матеріалів і виробів із деревини.

- •Теоретичні відомості

- •Виробництво фанери

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 9 основи технології виробництва полімерів і пластмас

- •Теоретичні відомості

- •Методи синтезу полімерів

- •Пластичні маси і виробництво виробів з них

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 10 каучуки і гума, виробництво виробів з гуми

- •4.2. Класифікація та властивості гум

- •4.3. Особливості технологи виробництва гумових виробів

- •5. Фактори підвищення ефективності виробництва і використання полімерів, каучуків і виробів з них

- •Лабораторна робота № 11 скло, його склад, застосування. Технологія виготовлення

- •28.1. Загальні відомості

- •28.2. Коротка характеристика сировини необхідної для одержання скла

- •28.3. Приготування скломаси і способи виробництва скловиробів

- •28.4. Вироби із скла, їх застосування

- •Контрольні запитання

- •Лабораторна робота № 24

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Особливості техніки безпеки

- •Контрольні запитання

- •Тема 11. Обробка металів тиском

- •2. Технологічний процес виготовлення заготовок прокаткою

- •3. Технологічний процес виготовлення заготовок пресуванням

- •4. Волочіння як технологічний спосіб отримання дроту, прутків та труб

- •5. Технологічний процес кування

- •6. Технологічний процес штампування. Види штампування

- •Контрольні запитання

- •Практика зварювання

- •Особливості техніки безпеки

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Особливості техніки безпеки

- •Програма підготовки до виконання роботи

- •Завдання й методичні вказівки

- •Контрольні запитання

Програма підготовки до виконання роботи

1. Вивчити теоретичний матеріал за даним посібником та нижческазаною літературою.

2. Зарисувати спрощені схеми кульового та вихрового млинів.

Список літературних джерел

1. Желібо Є.П., Анопко Д.В., Буслик В.М., Овраменко М.А., Петрик Л.С. Пирч В.П. Основи технології виробництва в галузях народного господарства: Навч. посібник. – К Кондор, 2005. – С. 278 – 284.

2. Дичковська О.В. Системи технологій галузей народного господарства: Навч. посіб. – К.: ІСДО, 1995. – 312 с.

3. Збожна О.М. Основи технології: Навч. посіб. – Тернопіль: Карт-бланш, 2002. – 486 с.

4. Материаловедение: Учебник / Арзамасов и др. – М.: Машиностроение, 1986. – 384 с.

5. Системы технологий: Основные промышленные отрасли: Учеб. пособие / Деречин и др. – Ч. 2. – Одесса: Латстар, 2001. – 300 с.

Завдання й методичні вказівки

Розглянути і записати в зошит:

а) в чому суть і яке значення має порошкова металургія; б) суть металургійної переробки чавуну в сталь; в) хімічний склад переробного чавуну і низьковуглецевої сталі; г) суть законів взаємодіючих мас, Нернста та принципу Ле-Шательє; а також пояснити яку роль вони відіграють в сталеплавильних процесах.

2. Коротко описати суть процесів та основне завдання першого, другого та третього етапів виробництва сталі. Записати і пояснити хімічні реакції, які відбуваються на кожному етапі.

3. Коротко описати будову і принцип дії сталеплавильних агрегатів.

4. Вияснити і записати в зошит: а) які шихтові матеріали використовують при виробництві сталі в кисневому конвертері, мартенівській печі та електропечах; б) основні переваги і недоліки виробництва сталі різними методами.

Контрольні запитання

1. Суть, значення і застосування порошкової металургії.

2. Охарактеризувати методи отримання металевих порошківи?

3. Охарактеризувати методи отримання виробів з металевих порошків?

Лабораторна робота № 7

Композитні матеріали та аморфні метали і сплави

Мета: 1. Вивчити теоретичні основи одержання виливок різними способами.

Теоретичні відомості

Поняття про композити. Композитними називаються штучно створювані матеріали, що складаються з двох або більше хімічно різних компонентів, істотно відмінних за властивостями й розділених добре вираженою міжкомпонентною границею. Основу композитів називають матрицею. Її виготовляють із металів (найчастіше з Al, Mg, Ni, Ti та сплавів на їх основі, полімерів, полімерів, кераміки та інших матеріалів. Матриця надає виробам певної форми і створює монолітний матеріал, а також передає зусилля, прикладені до виробу, на армівні елементи.

Матриця, як правило, є порівняно пластичним матеріалом, вона надійно з’єднана зі зміцнювальним (армуючим) компонентом, надає готовому виробові потрібну форму й захищає зміцнювальний компонент від можливих пошкоджень. Водночас матриця надає виробові запроектовані міцність і жорсткість.

Армуючі (зміцнювальні) (від лат. „агmо” – наповнюю) компоненти повинні відзначатись високими міцністю і жорсткістю, малою густиною, доброю хімічною й температурною тривкістю, а також максимально досяжною технологічністю; крім того, вони не повинні виділяти отруйних речовин у процесі виготовлення композитів. Для армування композитних матеріалів застосовують порошкові, волоконні й пластинчасті компоненти. Порошкові зміцнювальні компоненти - це звичайно тверді тугоплавкі дрібні частинки карбідів, оксидів, нітридів, що не розчиняються у матриці в усьому інтервалі температур експлуатації композитів. Зі зменшенням їх розмірів і відстаней між ними підвищується міцність композитного матеріалу. До волоконних компонентів належать безперервні та короткі волокна неорганічного й органічного походження, металевий дріт і сітки на їх основі. Волокна в композитах гальмують поширення тріщини в напрямку, перпендикулярному до них і практично виключають раптове руйнування конструкції. Міцність волокноподібних кристалів залежить від шорсткості їх поверхні й площі поперечного перетину. Гладеньке волокно має менше мікродефектів на його поверхні і воно міцніше. Як пластинчастий зміцнювальний компонент використовують, наприклад, тонку плівку карбіду бору, осаджену пошарово на поверхню матриці.

Комплекс властивостей композитного матеріалу залежить не лише від властивостей матриці та зміцнювального матеріалу, але й від міцності зв'язку між ними, від об'ємної частки зміцнювального компоненту, розмірів і орієнтації волокон, їх термічної тривкості. Головну роль у зміцненні композитних матеріалів відіграють армувальні компоненти. Якщо на границі розділу між матеріалами матриці й зміцнювального компоненту утворюються тверді розчини або хімічні сполуки, то надійність з'єднання компонентів висока.

Композитний матеріал повинен мати такі властивості, які не може мати ні один із компонентів окремо. Лише при цій умові є зміст в їх застосуванні.

Проекти нових космічних кораблів, літаків, ракет, глибоководних апаратів, нових видів водного і наземного транспорту і багатьох інших виробів висувають такі вимоги, які в найкращій мірі задовольняють композитні матеріали, а часто – тільки ці матеріали.

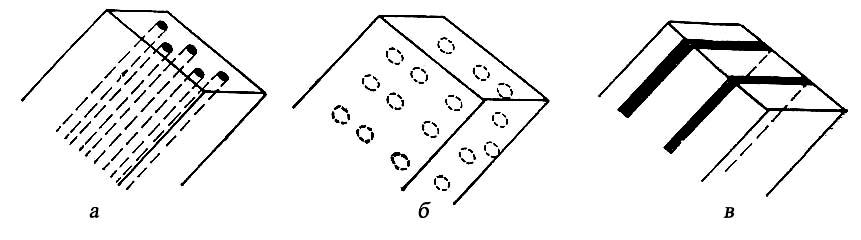

Рис. 7.1. Схема будови композитних матеріалів: а - волоконні;

б - дисперснозміцнені; в – шаруваті

Композитні матеріали надзвичайно різноманітні. Звичайно їх поділяють на три головні групи в залежності від вибору армуючих матеріалів (рис. 7.1).

1. Волокнисті матеріали, тобто матеріали, які складаються із волокон одного компонента, розподілених в іншому компоненті (матриці) – рис. 7.1,а.

2. Дисперсні матеріали, які складаються із одного або більше компонентів, розміщених в матриці і утворюючі з нею механічну суміш – рис. 7.1,б.

3. Шаруваті матеріали, які складаються з двох або більше шарів різних компонентів – рис. 7.1,в.

В свою чергу кожну із перерахованих груп композитних матеріалів можна класифікувати різними способами: за видом матеріалу компонентів, їх розмірами, формою, орієнтуванням, а також за призначенням або методом отримання. Наприклад, волокнисті матеріали за виглядом матриці ділять на металеві, полімерні і керамічні; за виглядом волокон – на матеріали, армовані дротинами, скляні, борні, вуглецеві, керамічні і інші волокна або нитковидні кристали – „вуса” (діаметром від часток до кількох міліметрів і довжиною до кількох сантиметрів); за розмірами волокон – на матеріали з неперервними або короткими (дискретними) волокнами; за орієнтацією волокон – на матеріали з одно направленими або орієнтованими в двох і більше напрямках волокнами.

Композити на основі металів. Цей вид композитів скорочено називають металокомпозитами. Їх основою є метали. Від звичайних металів і сплавів металокомпозити відрізняються механічними властивостями та корозійною стійкістю. Заміна металевих сплавів на композити підвищує жорсткість конструкцій за одночасного зниження металомісткості.

Для металевої матриці найчастіше використовують алюміній, магній, титан, нікель, кобальт або сплави на їх основі. Армують металеві композитні матеріали високоміцними й високо модульними волокнами з бору, вуглецю, тугоплавких оксидів, карбідів, нітридів, а також волокнами зі сталі, берилію, вольфраму. З огляду на істотну відмінність властивостей матриці й волокон металеві композитні матеріали з однонапрямленими волокнами анізотропні й найміцніші вздовж волокон. Волокна за об’ємом займають в металевих композитних матеріалах від 10 до 75 %, вони добре сприймають осьові напруження. У зв’язку з цим орієнтація волокон повинна збігатись з напрямом найбільших напружень.

Металеві композитні матеріали включають два основних класи: метали, армовані волокнами (рис. 7.1, а) і дисперсно зміцнені матеріали (рис. 7.1, б).

1. Зміцнення волокнами і дротинами. Міцність волокнистих композитів визначається властивостями волокон, тому міцність і пружність волокон мають бути значно більшими, ніж матриці.

Для зміцнення алюмінію, магнію та сплавів на їх основі використовують борові та вуглецеві волокна, а також волокна з тугоплавких сполук (карбідів, нітридів, боридів, оксидів), які мають велику міцність і пружність

Часто для армування замість волокон використовують дріт, виготовлений із міцної сталі. Жароміцність нікелевих сплавів підвищують армуванням їх молібденовим і вольфрамовим дротом. Металеві дротини використовують також тоді, коли треба мати великі тепло- й електропровідність.

Композити на металевій основі мають велику міцність і жароміцність. Волокна в композитах зменшують швидкість поширення тріщин, що зароджуються в матриці

2. Зміцнення дрібними частинками. Композити зміцнені дрібними частинками називають дисперснозміцненими. Їх виготовляють з порошкових матеріалів за технологією порошкової металургії. Прикладом таких матеріалів є спечені алюмінієві порошки (САП). Вони складаються з різного співвідношення порошків алюмінію й оксиду алюмінію.

Структурною особливістю дисперснозміцнених металевих композитних матеріалів є спеціально введені в матеріал матриці дуже дрібні тугоплавкі частинки карбідів, оксидів, нітридів та ін., що не розчиняються в ній. Ці частинки відзначаються високими твердістю, хімічною тривкістю і модулем пружності та низькою густиною. Що дрібніші зміцнювальні частинки, менші відстані між ними й рівномірніше вони розподілені в матеріалі матриці, то краще вони блокують рух дислокацій, підвищуючи міцність і жорсткість металевих композитних матеріалів. Отже, дрібні зміцнювальні частинки заважають пластичним деформаціям в матеріалі матриці, а також розвиткові рекристалізаційних процесів під час нагрівання. Зміцнювальні частинки повинні добре з’єднуватись з матеріалом матриці. Розмір цих частинок коливається в межах 0,01...0,1 мкм, відстань між ними - 0,1...1 мкм. Важливою перевагою дисперснозміцнених металевих композитних матеріалів перед волоконними є ізотропність, тобто однакові їх властивості в усіх напрямках.

Дисперснозміцнені металеві композитні матеріали можна виготовити на основі більшості застосовуваних у техніці металів і їх сплавів з використанням порошкових технологій. Металева матриця порівняно з іншими матрицями характеризується підвищеними міцністю, жорсткістю, електро- й теплопровідністю та задовільною пластичністю. Матриця є основним несучим елементом в диспеснозміцнених металевих композитних матеріалах. У промисловості використовують дисперснозміцнені матеріали на основі алюмінію, берилію, заліза, кобальту, магнію, нікелю, вольфраму та ін.

Способи отримання металокомпозитів. Вибір способу отримання металокомпозитів залежить від фазового стану основи, виду армуючого елемента тощо.

Якщо метал або сплав основи перебуває у твердому стані (у вигляді порошку або фольги, то спосіб отримання металевих композитів називають твердо фазним. Суть цього способу отримання композитів полягає в тому, що основу (наприклад, алюмінієву фольгу) і армуючі волокна (наприклад сталеві дротини) пошарово накладають одне на інше, а потім стискають, найчастіше вальцюванням або пресуванням

У разі рідинного способу основу композиту виготовляють з розплавленого металу чи сплаву. Цим способом армують, наприклад, магній волокнами вуглецю, бору тощо. Для виготовлення виробів з композитів використовують деякі способи лиття

Композити на основі полімерів. Такі матеріали скорочено називають полімерокомпозитами. Їх основою (матрицею) є полімери - епоксидні, феноло-формальдегідні, поліефірні та інші смоли. В залежності від форми зміцнювального компоненту їх поділяють на волоконні полімерні композитні матеріали і полімерні композитні матеріали з порошкоподібним зміцнювачем.

Зміцнювальним компонентом волоконних полімерних композитних матеріалів є скловолокна, органічні волокна, вуглецеві волокна, борні волокна та металевий дріт.

Скловолокна мають високу міцність (В = 3000...5000 МПа), задовільну теплотривкість (350...550°С), добру корозійну тривкість, низьку тепло- й електропровідність. Густина скляних волокон (2,4...2,6)•103 кг/м3. Їх виготовляють шляхом протягання або витискання розплавленої скломаси через філь’єри – пристрої з отворами спеціальної форми.

Органічні волокна виробляють з льону, бавовни, лавсану, капрону, нейлону тощо.

Полімерні композитні матеріали об’єднують у групи за назвою армувального волокна. Наприклад, полімерні композитні матеріали зі скляними волокнами називають скловолокнітами, з органічними волокнами – органоволокнітами, з вуглецевими волокнами – вуглеволокнітами, з борними – бороволокнітами тощо.

Найпоширенішими з них є скловолокніти. Вони підвищено міцні й дешеві. Не дивлячись на порівняно низький модуль пружності скляних волокон, скловолокніти за питомою жорсткістю перевершують леговані сталі та сплави алюмінію й титану. Скловолокніти використовують у суднобудуванні, транспортному машинобудуванні, для виготовлення місткостей і труб.

Органопластики - це полімерні композитні матеріали, що складаються з полімерної матриці й синтетичних волокон. Порівняно зі скловолокнітами вони мають вищі ударну в’язкість, питому міцність і жорсткість. Водночас органоволокніти істотно перевищують вартість скловолокнітів. Більшість органоволокнітів витримує температуру до 100... 150 °С, а окремі з них - до 200...300 °С. Органоволокніти застосовують як електроізоляційні й конструкційні матеріали в електротехніці, в автомобіле - й літакобудуванні.

Вуглеволокніти - композити з полімерної (наприклад, епоксидно-фенольної матриці) й високоміцних вуглецевих волокон. Вони відзначаються високими ударною в’язкістю, питомими міцністю і жорсткістю. Застосовуються в авіаційній та космічній техніці, в автомобілебудуванні, для виготовлення спортивного інвентаря.

Бороволокніти – це полімерні композитні матеріали з полімерної матриці у вигляді епоксидної, поліефірної, фенолоформальдегідної та інших смол і волокон бору. Бороволокніти характеризуються підвищеними міцністю, жорсткістю, твердістю, тепло- й електропровідністю. Вони витримують температуру в межах від 100 до 300 °С. Вироби з бороволокнітів знайшли застосування в авіації й космічній техніці (панелі, лопатки гвинтів).

Полімерна матриця композитних матеріалів з порошкоподібним зміцнювачем порівняно з металевою має меншу густину; вищу корозійну тривкість, кращі технологічні, тепло- й електроізоляційні властивості, а в окремих випадках міцніша й жорсткіша. Недоліком більшості полімерних композитних матеріалів є порівняно невисока міцність зв’язку між матрицею та зміцнювальним компонентом, втрата основних властивостей під час підвищення температури до 100...200 °С й схильність до старіння в кліматичних умовах.

Матрицею є різні полімери: феноло-формальдегідні, епоксидні, поліефірні та деякі інші термореактивні смоли й такі термопласти як поліетилен, поліпропілен, полістирол, поліаміди тощо. Порошкоподібними зміцнювальними компонентами, або наповнювачами служать тонкодисперсні частинки сажі, оксиду кремнію, деревинної муки, крейди, тальку, графіту, металів. Розмір частинок наповнювача, як правило, не перевищує 40 мкм. Порошкоподібний зміцнювач підвищує міцність, твердість і жорсткість, зменшує усадку, а в окремих випадках надає виробам з полімерних композитних матеріалів специфічні властивості, зокрема задані тепло- й електропровідність.

Сажа є високодисперсним вуглецевим матеріалом, що утворюється під час неповного спалювання вуглеводнів. Вона займає проміжне положення між кристалічним графітом й аморфним вуглецем. Зміцнювальна дія сажі підвищується зі збільшенням дисперсності частинок і шорсткості їх поверхні.

Оксид кремнію (SіО2) застосовується для зміцнення поліетилену, фторопластів, епоксидних смол.

Деревинна мука, що складається в основному з целюлози й лігніну, підвищує міцність і електроізоляційну здатність полімерних композитних матеріалів.

Крейда (СаСО3) – один з найважливіших зміцнювачів для поліетилену й полівінілхлориду.

Тальк (3МgО•4SіО2•Н2О) – порошок з розмірами частинок 3...5 мкм. Він збільшує міцність, жорсткість і електроізоляційну здатність полімерних композитних матеріалів.

Графіт – практично чистий вуглець. Він підвищує міцність, твердість, тепло- й електропровідність та антифрикційні властивості полімерних композитних матеріалів.

Порошки металів (заліза, міді, алюмінію, бронзи) при достатньо великій концентрації підвищують тепло- й електропровідність полімерних композитних матеріалів.

Полімерокомпозити та вироби з них у більшості випадків отримують одночасно. Це зменшує їх вартість незважаючи на велику вартість полімерів і армівних волокон а також велику трудомісткість виробництва

Технологія виготовлення виробів із волокнистих полімерокомпозитів складається з підготовлення полімеру-основи й армівних волокон, з'єднання волокон з основою, отримання напівпродуктів, ущільнення, твердіння, термічної обробки, способу виготовлення виробів і контролю їх якості.

Полімер-основа може бути твердою або у вигляді розплаву. Якщо полімер-основа перебуває у вигляді розплаву, то волокна намочують у полімері, а якщо у твердому стані, то полімер напилюють на волокна. Є й інші способи поєднання волокон з основою. Після цих операцій отриману композицію нагрівають для випаровування розчинника і приступають до виконання наступних операцій.

Композитні матеріали на основі кераміки. Розвиток техніки вимагає дуже міцних і теплостійких конструкційних матеріалів. Металокомпозити в більшості випадків не мають достатньої питомої міцності, полімерокомпозити втрачають міцність під час нагрівання до високих температур. Пошуки матеріалів, які задовольнили б вимоги сучасної техніки, привернули увагу вчених до кераміки.

Керамічні матеріали мають високу температуру плавлення, малу густину, велику міцність в процесі випробування на стиск, велику стійкість до дії агресивних середовищ, особливо окислюючих, тощо. Крім того у природі є великі запаси сировини для їх виробництва. Проте вони не позбавлені недоліків. Мають недостатню міцність на розтяг, згин і циклічне навантаження, велику крихкість тощо.

Уведення в кераміку армуючих волокон дає можливість позбутися зазначених недоліків та створити композиційні матеріали, які можуть працювати в окислюючих середовищах до 2000°С

Кераміку армують металевими, вуглецевими та іншими волокнами. Отримані матеріали називають керамікокомпозитами. Керамічні композити отримують в основному порошковою металургією.

Особливістю волоконних керамічних композитних матеріалів є їх високі теплова й корозійна тривкість і водночас підвищена крихкість. Матрицею в керамічних композитних матеріалах служать нітрид й карбід кремнію, оксиди алюмінію й цирконію. Як зміцнювальний компонент використовують волокна з вуглецю, з карбіду кремнію або з оксиду алюмінію. Для виготовлення керамічних композитних матеріалах можна використати порошкові, а також інші технології.

Керамічні композитні матеріали на основі нітриду кремнію Sі3N4, армовані волокнами з карбіду кремнію (40 % об’ємних) відзначаються підвищеними теплотривкістю й густиною. Щоб запобігти оксидації границь зерен нітриду кремнію Sі3N4 стадію гарячого пресування виконують в атмосфері азоту. Цей матеріал є перспективним для виготовлення деталей двигунів підвищеної економічності.

Керамічний композиційний матеріал карбід кремнію (матриця) - вуглецеві покриті волокна характеризується високими міцністю, жорсткістю й теплотривкістю (до 1000°С).

Керамічні композиційні матеріали на основі оксиду кремнію SіО2, армовані волокнами з графіту, з SіС або з А12О3 знаходять широке застосування у космонавтиці для виготовлення теплозахисних елементів.

Аморфні метали та сплави. Аморфні метали та сплави - це один із видів нових конструкційних матеріалів. Їх отримують у разі дуже швидкого охолодження розплавів. Загальна теорія кристалізації рідин допускає можливість такого значного переохолодження розплавів, при якому число центрів і швидкість росту кристалів стають рівними нулю (див. рис. 6.7) і рідина, що переходить у твердий стан, перетворюється у скло, не зазнаючи кристалізації. Тривалий час досягнути такого стану в металах не вдавалося, і багато хто висловлював сумніви відносно отримання такого стану. Однак тверднення металів і їх сплавів підлягає загальним закономірностям теорії кристалізації, і це вказує на те, що в принципі такий стан отримати можна і, що нарешті, в останні десятиріччя 20 століття вдалося отримати аморфні метали.

Цьому в першу чергу сприяв розвиток техніки швидкого охолодження. Був застосований спосіб, при якому падаюча вниз крапля рідкого металу розплющується між двома холодними мідними плитами. Найкращі результати отримують, вистрілюючи краплю вздовж радіуса диска-холодильника, що швидко обертається, на якому крапля під дією відцентрової сили „розтягується” до тонкої плівки. Товщина шарів в такій плівці не перевищує десятки мікрометрів. Швидкість охолодження при цьому становить 105-106 °С/с. У разі більших товщин розплавів отримати аморфні метали та сплави неможливо, оскільки відведення теплоти з середини на зовні спричинить нагрівання аморфних шарів, унаслідок чого формуються кристали. Тому аморфні метали і сплави виробляють у вигляді фольги, тонких стрічок та дроту.

Аморфні метали і сплави – це метастабільні матеріали. У разі нагрівання вони легко перетворюються у кристалічні. Чим вища температура нагрівання аморфних металів, тим швидше вони перебудовуються в кристалічні. Проте за кімнатної температури навіть найменш стабільні аморфні метали за теоретичними розрахунками можуть пролежати до 200 000 р.

Перші успішні досліди по отриманню аморфних металів були проведені на сплавах системи благородний метал (Au, Pd) + 17...25% (ат.) елемента напівпровідника (SiGe). Рентгенограми і електронограми аморфних металів такі ж, як у рідких розплавів (відсутні дифракційні плями і кільця). Електроопір близький до електроопору розплавів. Доказом аморфного стану служить також бурхливе виділення тепла (що слід розглядати як виділення прихованої теплоти кристалізації) при нагріві до певної температури, як правило в діапазоні 300˚С. При цій температурі відбувається кристалізація – перехід із аморфного в кристалічний стан; вона відбувається протягом певного часу у повній відповідності з законами кристалізації. Її можна перервати, і тоді структура металу буде складатися із дрібних кристалів, оточених склоподібною фазою.

Потрійна фосфідна евтектика була першою структурною складовою, отриманою в промисловому металі. Вона утворюється при температурі біля 950˚С. В 1974 р. в аморфному стані був одержаний без фосфористий чавун, з масовим вмістом вуглецю 3,8 %.

До цих пір, однак, не вдалося одержати в аморфному стані чисті метали або сплави декількох металів. Для одержання швидким охолодженням аморфного стану сплав повинен (поки що) містити деяку кількість металоїду або напівпровідника.

Оскільки аморфні метали та сплави не мають кристалічної будови, то вони не мають комірок, дефектів, меж кристалітів тощо. Саме тому аморфні метали і сплави корозієстійкіші, ніж однакові за хімічним складом кристалічні сплави. Так, аморфний сплав, який складається із заліза, нікелю та хрому, не руйнується в розчині соляної кислоти, тоді як нержавіюча сталь такого самого складу в такому самому розчині руйнується зі швидкістю 10 мкм за рік. 3 аморфних металів і сплавів можна виготовляти фільтри, деталі кабелів, які працюють у морській воді, їх можна використовувати для виготовлення медичної апаратури тощо.

Аморфні метали та сплави мають добрі механічні властивості. Велика міцність зумовлює їх використання для армування шин, виготовлення трубок, у яких протікають речовини під високим тиском тощо.

Оскільки аморфні метали мають велику твердість, зносостійкість і корозієстійкість, з них виготовляють леза різальних інструментів.

На відміну від металів, що мають форму кристалів аморфні метали практично не наклепуються в разі деформації в процесі вальцювання, штампування, волочіння за температури 20°С, а тому вироби після виготовлення не потребують відпалювання.

Ведуться пошуки промислових способів виробництва аморфних сплавів, перетворення їх на вироби та отримання на їх основі композиційних матеріалів з унікальними властивостями.

Уже впроваджено в промислове виробництво спосіб захисту виробів від корозії аморфїзацією їх приповерхневих шарів. Для цього приповехневі шари виробів нагрівають потужними електронними або іонними пучками і швидко охолоджують. Унаслідок таких дій приповерхневі шари стають аморфними.