- •Лабораторна робота № 1 виробництво чавуну

- •Обладнання, матеріали та інструменти

- •Теоретичні відомості

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 2 теоретичні основи виробництва сталі

- •Теоретичні відомості

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 3 виробництво міді

- •Теоретичні відомості

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 6 основи технології порошкової металургії

- •Теоретичні відомості

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 7

- •Композитні матеріали та аморфні метали і сплави

- •Мета: 1. Вивчити теоретичні основи одержання виливок різними способами.

- •Теоретичні відомості

- •Лабораторна робота № 8

- •Основи технології деревообробки

- •Мета: 1. Вивчити теоретичні основи технології отримання конструкційних матеріалів і виробів із деревини.

- •Теоретичні відомості

- •Виробництво фанери

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 9 основи технології виробництва полімерів і пластмас

- •Теоретичні відомості

- •Методи синтезу полімерів

- •Пластичні маси і виробництво виробів з них

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Лабораторна робота № 10 каучуки і гума, виробництво виробів з гуми

- •4.2. Класифікація та властивості гум

- •4.3. Особливості технологи виробництва гумових виробів

- •5. Фактори підвищення ефективності виробництва і використання полімерів, каучуків і виробів з них

- •Лабораторна робота № 11 скло, його склад, застосування. Технологія виготовлення

- •28.1. Загальні відомості

- •28.2. Коротка характеристика сировини необхідної для одержання скла

- •28.3. Приготування скломаси і способи виробництва скловиробів

- •28.4. Вироби із скла, їх застосування

- •Контрольні запитання

- •Лабораторна робота № 24

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Особливості техніки безпеки

- •Контрольні запитання

- •Тема 11. Обробка металів тиском

- •2. Технологічний процес виготовлення заготовок прокаткою

- •3. Технологічний процес виготовлення заготовок пресуванням

- •4. Волочіння як технологічний спосіб отримання дроту, прутків та труб

- •5. Технологічний процес кування

- •6. Технологічний процес штампування. Види штампування

- •Контрольні запитання

- •Практика зварювання

- •Особливості техніки безпеки

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Програма підготовки до виконання роботи

- •Список літературних джерел

- •Завдання й методичні вказівки

- •Контрольні запитання

- •Особливості техніки безпеки

- •Програма підготовки до виконання роботи

- •Завдання й методичні вказівки

- •Контрольні запитання

Програма підготовки до виконання роботи

1. Вивчити теоретичний матеріал за даним посібником та приведеними нижче літературними джерелами.

2. Зарисувати спрощену схему електродугової та електроіндукційної печі, кисневого конвертера та мартенівської печі.

Список літературних джерел

1. Атаманюк В.В. Технологія конструкційних матеріалів: Навчальний посібник для вищих навчальних закладів: – Київ: Кондор, 2006. – С. 37 – 56.

2. Технология металлов и материаловедение / Под ред. Л.Ф. Усовой. – М.: Металлургия, 1987. С. 30-63.

3. Технологія конструкційних матеріалів / За ред. М.А. Сологуба. – К.: Вища школа, 1993. С. 11-28.

4. Технология конструкционных материалов / Под ред. А.М. Дальского, 1985. С. 28-48.

Завдання й методичні вказівки

1. Розглянути і записати в зошит: а) які матеріали використовують для виробництва сталі; б) суть металургійної переробки чавуну в сталь; в) хімічний склад переробного чавуну і низьковуглецевої сталі; г) суть законів взаємодіючих мас, Нернста та принципу Ле-Шательє; а також пояснити яку роль вони відіграють в сталеплавильних процесах.

2. Коротко описати суть процесів та основне завдання першого, другого та третього етапів виробництва сталі. Записати і пояснити хімічні реакції, які відбуваються на кожному етапі.

3. Коротко описати будову і принцип дії сталеплавильних агрегатів: кисневого конвертера, мартенівської печі, електродугової та електроіндукційної печі.

4. Вияснити і записати в зошит: а) які шихтові матеріали використовують при виробництві сталі в кисневому конвертері, мартенівській печі та електропечах; б) основні переваги і недоліки виробництва сталі різними методами.

Контрольні запитання

Які сплави називають сталями?

Охарактеризувати вихідні матеріали для виробництва сталі та пояснити в чому суть металургійного виробництва сталі.

Сформулювати закон взаємодіючих мас, закон Нернста, принцип Ле-Шательє та пояснити, яку роль вони відіграють в сталеплавильних процесах.

Охарактеризувати процеси, що відбуваються на різних етапах виробництва сталі.

Охарактеризувати будову і принцип роботи кисневого конвертера, мартенівської печі, а також електродугової і індукційної пічок, вказати їх основні переваги та недоліки.

Лабораторна робота № 3 виробництво міді

Мета: Вивчити теоретичні основи технології виробництва міді.

Теоретичні відомості

Кольорові метали та сплави на їхній основі використовують у всіх галузях промисловості. Особливо зросла їхня роль із розвитком електро та радіотехніки, космічного й атомного машинобудування, радіоелектроніки.

Використання кольорових металів зумовлене їх особливими властивостями: великими електро- та теплопровідністю, корозієстійкістю, жароміцністю тощо. Крім того вони легко вступають у взаємодію між собою та із залізом. Більшість з них дорогі, й тому в разі можливості їх замінюють на сплави чорних металів. Найширше використовують мідь, алюміній, титан, цинк, свинець, олово, нікель, магній тощо.

Технологія отримання кольорових металів істотно відрізняється від технології отримання чавуну та сталі.

Виробництво міді. Мідь здавна ввійшла у життя людей, оскільки перебуває в природі у вільному стані. Знайдено кусок чистої міді масою 420 т.

Чиста мідь червоного кольору; плавиться при температурі 1083°С; її густина дорівнює 8940 кг/м3; вона майже у 2 рази м’якша від заліза; має велику електро- та теплопровідність. За електропровідністю мідь поступається лише сріблу. Мідь є основним провідниковим матеріалом в електро- та радіотехніці. Майже половину міді використовують саме в них. Решта йде на виплавляння сплавів. У земній корі мідь перебуває у вигляді сульфідних і рідше оксидних руд.

Вміст міді в земній корі становить 0,01 %. У наш час головним джерелом для одержання міді (~ 80 % світового добування) служать сульфідні руди, що містять найчастіше халькопірит CuFeS2, який називається мідним колчеданом, або інші сірчисті мінерали міді, наприклад халькозин СuS і ін. До складу цих руд зазвичай входить багато піриту FeS2 і сульфідів Zn, Ni, а часто Ag і Au.

Другим джерелом для отримання міді є оксидні мідні руди, що містять мідь у вигляді куприту Сu2O або азуриту 2CuCO3·Cu (OH)2. Широко відомий тепер уже дуже рідкісний, окислений мінерал міді – малахіт CuCO3·Cu(OH)2. Зустрічаються також змішані сульфідно-оксидні мідні руди. Вміст міді в комплексних рудах незначний (часто 1…2 %), перед плавленням їх майже завжди збагачують, що дозволяє виділити із руди окремо мідний концентрат, у якому знаходиться 11…35 % Cu, і цинковий або піритний концентрат

Для одержання міді із руд можна використовувати пірометалургійні способи (плавлення на штейн, відновлювальне плавлення), але деякі руди успішно переробляють і гідрометалургійними способами, наприклад вилуджуванням сірчаною кислотою. Основним є пірометалургійний. Цим способом отримують 90 % міді.

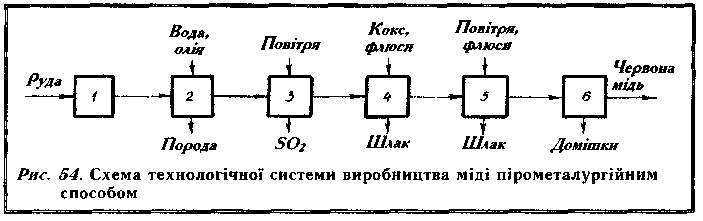

Спрощена схема пірометалургійного способу виробництва міді подана на рис. 3.1. Вона складається з окремих елементів, складовими яких є обладнання та технологічні операції. До обладнання належать млини, флотаційна машина, печі різного типу, горизонтальний конвертер, електролізери. В обладнанні відбуваються такі технологічні процеси як подрібнення, збагачення, випалювання, плавлення та рафінування.

|

Рис. 3.1. Схема технологічної системи виробництва міді пірометалургійним способом |

Елемент І. Руда, видобута в кар'єрі або копальні, надходить до кульового млина для подрібнення (елемент /). У млині відбуваються фізико-механічні процеси, внаслідок яких великі куски перетворюються на малі – розміром 0,05 – 0,5 мм.

Елемент 2. Оскільки мідні руди містять мізерну кількість міді, то їх збагачують. Збагачують мідні руди методом флотації (у флотаційних машинах) (елемент 2), основаним на різному змочуванні водою сполук міді і пустої породи. У флотаційній машині подрібнена руда, вода і флотаційні реагенти (наприклад, смерекова олія) утворюють пульпу. Флотаційні реагенти адсорбуються на частинках руди у вигляді погано змочуваної водою плівки. При продуванні пульпи бульбашки повітря концентруються на поверхні цих частинок і піднімають їх наверх, утворюючи шар піни, а змочувана водою пуста порода осідає на дно ванни.

Після фільтрації і сушіння зібраної піни утворюється концентрат із вмістом 15...35 % міді.

Флотаційний спосіб збагачення трудомісткий і дорогий, але ці затрати покриваються в наступних процесах.

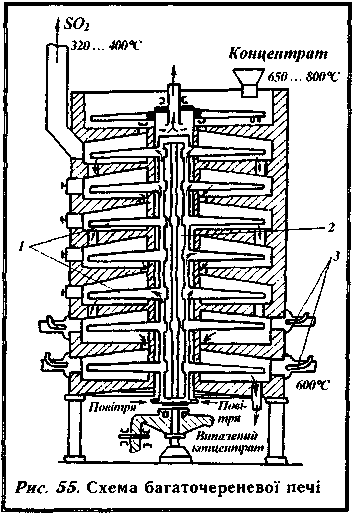

Елемент 3. Щоб зменшити вміст сірки, окислити домішки і висушити концентрат його випалюють. Випалювання проводять при температурах 750...850°С в повітряній атмосфері у багато череневих печах та в печах з «псевдо киплячим шаром» (елемент 3). Це печі безперервної дії.

Багаточеренева піч (рис. 3.2) – це стовбурна піч висотою до 11 м, діаметром 6,5–7,5 м. Концентрат подають на верхній черінь печі, з якого його за допомогою механічних перегрібачів 1 які кріпляться до обертового вала 2, згрібають на нижній черінь і т. д. За допомогою форсунок 3 у піч подають паливо. Продуктивність такої печі невисока – 300 т шихти за добу. З печі разом із S02 і пилом виноситься до 0,5% міді.

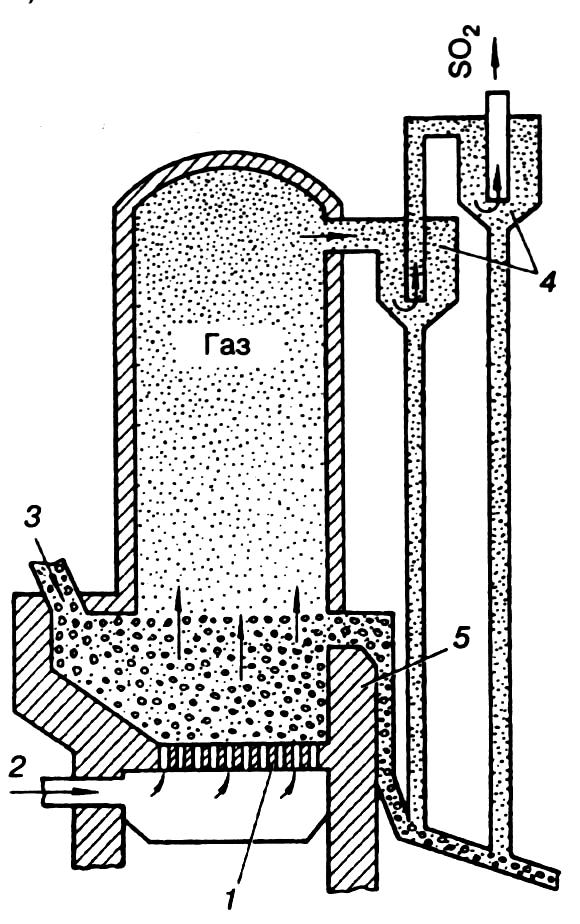

Випалюють концентрат і у прогресивніших печах із “псевдо киплячим шаром” (рис. 3.3). Така піч, як і багато черенева, працює на принципі зустрічних потоків. За допомогою форсунок 1 до печі подають паливо. Концентрат через отвір 3 потрапляє на черінь печі. Під тиском повітря, яке подають через отвір 2, концентрат з череня печі піднімається вгору і в камері печі підтримується в завислому “киплячому” стані. Температура в печі становить 600-700°С. Частинки концентрату ніби киплять, і кожній із них забезпечується найкращий контакт із газами, які містять кисень. Газоподібні продукти реакції після очищення від пилу у циклонах 4 ідуть на виробництво сірчаної кислоти, а недогарок, що складається з оксидів заліза, частково міді та інших металів, – на виробництво штейну (від нім. “зіеіт” – камінь). Продуктивність цих печей у кілька разів більша ніж багато череневих.

Елемент 4. Щоб відокремити сполуки із сіркою від сполук із киснем отриманий недогарок переплавляють у відбивних печах, які за конструкцією подібні до мартенівських, або до електричних печей (елемент 4). У полуменевих печах використовують найдешевші види палива: мазут та ін. Температура в зоні плавлення становить 1450°С. Шихта складається з випаленого концентрату, коксу та флюсів (піску).

-

Рис. 3.2. Схема багато череневої печі

Рис. 3.3. Схема печі для обпалювання концентрату в “киплячому“ шарі

|

Рис.3.4. Конвертер для одержання кон-центрату в киплячому шарі чорнової міді |

Штейн виплавляють із концентрату в полуменевих відбивних печах. Такі печі будують завдовжки 40 м і місткістю до 100 т шихти і більше. Випалюють піч мазутом, пилом вугілля або газом. Максимальна температура у головній частині печі 1550°С поступово зменшується до хвостової частини до 1250...1300°С. Шихту завантажують вагонеткою крізь отвір в склепінні печі. Отриманий штейн є сировиною для виробництва чорнової міді.

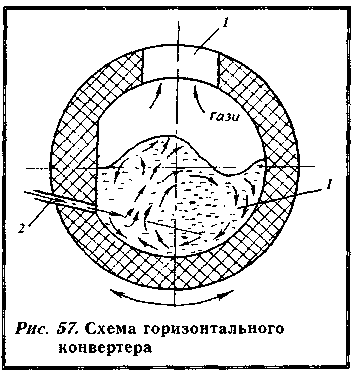

Елемент 5. Для виробництва чорнової міді необхідно мати: штейн, кварцовий пісок (флюси), повітря, кисень і обладнання – горизонтальний конвертер (рис. 3.4). Конвертер (елемент 5) викладено вогнетривкою цеглою, його довжина – 6–10 м. Зовнішній діаметер – 3–4 м. По твірній поверхні конвертера розташовані фурми 2, через які подають до конвертера повітря, збагачене киснем (тиск дорівнює 0,075–0,125 МПа). Кількість фурм може бути до 60. Для полегшення завантаження шихтою та виливання чорнової міді та шлаку конвертер нахиляють. Отже до конвертера через отвір 1 завантажують шихту, яку продувають повітрям. Температура розплаву (1200°С) підтримується за рахунок теплоти, яка виділяється під час хімічних реакцій, що відбуваються в розплаві.

Штейн на чорнову мідь переплавляють у два періоди.

У першому періоді (5...25 год) окислюються сульфіди заліза і міді:

2FеS + 3O2 2FеO + 2SO2;

2СuS + ЗО2 2Сu2O + 2SO2.

Оксид заліза FеО зв’язується флюсом – кремнеземом SiO2 і виділяється в шлак 2FеO2 · SіO2. Утворений шлак зливають.

У другому періоді (2...З год) окислюються сульфіди міді і відновлюється мідь:

2Сu2S + 3O2 2Сu2O + 2SO2;

Сu2S + 2Cu2O Cu + SO2.

Виплавлену мідь називають чорновою тому, що вона містить 98,5–99,5% міді – решта – залізо, сірка, арсен, кисень, благородні метали тощо.

Оксид сірки (SО2) після очищення використовують для виробництва сірки або сірчаної кислоти.

Тривалість продування штейну повітрям залежить від кількості штейну в конвертері та вмісту в ньому міді. Так, час продування штейну масою 100 т триває до ЗО год. Для його скорочення повітряне дуття замінюють на кисневе.

Елемент 6. Отриману в конвертері (елемент 5) мідь рафінують в елементі 6, оскільки вона містить домішки, які погіршують її властивості. Рафінування проводять вогневим і електролізним способами:

1. Вогневе рафінування міді. За цим способом розплавлену чорнову мідь завантажують у полуменеву піч об'ємом до 400 тонн і продувають повітрям. При цьому цинк, свинець та інші домішки окислюються легше, ніж мідь. Утворені оксиди (ZnO, PbO тощо) виходять разом із димовим газом. Оксиди заліза, алюмінію та інших металів переходять у шлак, благородні метали (Аи, Аg) не окислюються, а залишаються в розплаві.

Під час повітряного дуття частково окислюється мідь:

4Сu + O2 2Сu2O

Цей період називають періодом окиснення.

Після періоду окиснення починається період відновлення міді; і оксидів і дегазація розплаву. Для цього шлак зливають, на поверхню розплаву наносять шар деревного вугілля, щоб запобігти окисненню міді, і перемішують розплав сирими дерев'яними жердинами. Під час перемішування з розплаву виділяються водяна пара та гази. Деревне вугілля й обвуглені жердини використовують для відновлення міді:

Сu2O + С 2Сu + СO

Сu2O + СO 2Сu + СO2

Для економії деревини на деяких заводах мідь розкислюють природним газом:

4Сu2O + СН4 8Сu + 2H2O + СO2.

Після вогневого рафінування чистота міді досягає 99...99,5 %. Її використовують для виготовлення сплавів (бронз, латуней).

2. Електролітичне рафінування міді. Як відомо, головними споживачами міді є електротехнічна промисловість і радіотехніка. Вони потребують дуже чистої міді (99,92–99,96% вмісту міді), яку не можна отримати вогневим рафінуванням.

Рафінують мідь в електролізерах, виготовлених із бетону або деревини, зсередини викладених вініпластом, свинцем або іншим кислотостійким матеріалом. Електроліт складається із сірчанокислої міді (СиS04) та сірчаної кислоти (Н2S04) Електроди виготовляють із міді: анодами є пластини з чорнової міді розміром 1 х 1 м і завтовшки 50 мм, катодами – листи завтовшки 0,5 мм з чистої міді. У ванну поміщають непарну кількість електродів (наприклад, 50 анодів і 51 катод).

Під час проходження постійного електричного струму напругою 2...3 В і щільністю 100...400 А/м2 між катодом і анодом анод поступово розчиняється й мідь у вигляді позитивних іонів переходить у розчин:

Си Си2+ + 2е.

У розчин переходять також такі метали, як цинк, нікель, залізо, стибій тощо. Золото та срібло у розчин не переходять, а випадають у вигляді шламу (від нім. “Зсліатт” - мул). На катоді осідає чиста мідь:

Си+ + 2е Си.

Отже, анод розчиняється і його розміри зменшуються, розміри катода, навпаки, збільшуються. Електроліт забруднюється як домішками, що перейшли у розчин, так і міддю; його періодично замінюють на свіжий. При цьому домішки осідають на дно ванни у вигляді шламу. Іноді в шламі міститься до 35 % Аg, 6 % Sе, 3 % Fе, 1 % Аи та інші цінні елементи. Тому шлами переробляють з метою вилучення цих елементів.

У процесі електролізного рафінування міді з 1 т чорнової міді вилучають до 7 кг срібла та 50–300 г золота, що робить мідь дешевшою.

Процес рафінування міді триває безперервно. Розчинені аноди через 20–30 діб замінюють на нові. Катоди в разі досягнення ними маси 150 кг через 10–15 діб також замінюють на нові. Після промивання водою катоди переплавляють в електричних печах.

У цеху встановлюють велику кількість ванн. Електроліт, підігрітий до температури 50–60°С циркулює через усі ванни. Напруга на ваннах підтримується в межах 0,2–0,26 В. Відпрацьований електроліт відновлюють (регенерують). На виробництво 1 т катодної міді витрачається 175–400 кВт•год електроенергії. Вихід за струмом становить 90–94%.

Виробництво міді потребує великих енергетичних затрат. Для зменшення їх, а також повнішого використання сировини і зменшення забруднення довкілля технологію отримання міді вдосконалюють: замінюють полуменеві печі на дугові електричні, запроваджують кизцетний спосіб виробництва міді; вилучають отримання штейну.

Заміна полуменевих печей на електричні дугові зменшує витрати палива та флюсів; розплав повніше очищається від домішок; виділяється менше шкідливих газів.

Кизцетний (“Киз” – киснево-завислий; “ц” – циклонний, “ет” – електротермічний) спосіб виробництва міді – це давня мрія металургів про агрегат, в якому були б суміщені всі технологічні операції від завантаження шихти до випускання готової продукції. Цей спосіб не потребує попереднього випалювання концентрату. Його лише підсушують у вертикальних трубах-сушарнях. Суху шихту вдувають в агрегат разом з киснем. В процесі згоряння сірки утворюється S02 і виділяється велика кількість теплоти. Шихта плавиться. У полуменевих печах необхідне паливо. У цьому і полягає перевага нового способу. Крім того, повніше згоряє сірка та збільшується кількість утвореного S02, що дає додаткові прибутки в процесі виробництва з нього сірки та сірчаної кислоти.

Концентрат в агрегат вдувають зі швидкістю 100 м/с. У середині печі закручується ураганний вихор – циклон. У цьому вихорі всі процеси плавлення відбуваються з величезною швидкістю. Розплавлена шихта стікає по стінках агрегату (звідки надходить у електропіч). Оскільки в електропіч надходить уже розплавлена шихта, то витрати електроенергії зменшуються вдвічі. Крім того, зі шлаку тут же можна отримати нікель та інші метали. Усі процеси відбуваються безперервно.

Отримання штейну потребує великої кількості палива; щоб уникнути цих витрат сухий концентрат вдувають разом із киснем у розплав, який міститься у вертикальному конвертері. У процесі хімічних реакцій виділяється велика кількість теплоти, що дає змогу переплавляти у конвертері мідний скрап. Цей захід вилучає отримання штейну і всі операції, пов'язані з цим.