- •1 Общие сведения о предприятии

- •Краткая история предприятия

- •Производственная структура предприятия

- •Ассортимент продуктов

- •Сырьевая зона

- •2 Описание работы системы холодоснабжения

- •3 Описание и анализ работы холодильной установки

- •4 Потребители искусственного холода

- •4.1 Теплоизоляционные конструкции

- •5 Перечень основного холодильного оборудования, работающего в системе аммиачной холодильной установки на оао “Могилевской фабрике мороженого”

- •6. Система автоматизации холодильной установки.

- •3. Ремонт, монтаж, то кожухотрубных конденсаторов.

Сырьевая зона

Сырье поступает на ОАО «Могилевская фабрика мороженого» с различных молокоперерабатывающих предприятий республики.

Масло сливочное, сухое обезжиренное молоко, сгущенное цельное молоко, творог, сыворотка деминерализованная поступают из:

– ОАО «Бабушкина крынка»;

– ОАО «Быховмолоко»;

– ОАО «Рогачевский комбинат»;

– ОАО «Глубокский молочноконсервный комбинат»;

– ОАО «Осиповичский молочный комбинат»;

– ОАО «Молочный мир».

Сахар-песок поступает от:

– ОАО «Слуцкий сахаро-рафинадный комбинат»;

– «Белбакалея», г. Могилев.

Фруктовые наполнители Могилевская фабрика мороженого закупает SIA Pure Food (Латвия), а также в СООО «Ароматик» г. Минск, ОАО «Быховский консервный завод». Стабилизаторы-эмульгаторы поставляются от ЧУП «Хэлсфуд», изюм, орехи, какао поставляются от ОДО «Съявуш» г. Минск, ОДО «ВАН-97».

Красочной упаковочной этикеткой из жемчужного полипропилена фабрику обеспечивают ОАО «Борисовский завод полимерной тары», ООО «Интерпак» г. Минск, СПООО «Флексограф» г. Минск, ИП «Витасистем».

Содержание радионуклидов в сырье не должно превышать действующих республиканских допустимых уровней согласно ГН 10-117-99.

Сырье, применяемое для изготовления мороженого, должно соответствовать требованиям технических нормативных и правовых актов, санитарным нормам, правилам и гигиеническим нормативам «Гигиенические требования к качеству и безопасности продовольственного сырья и пищевых продуктов», утвержденных постановлением Министерства Здравоохранения Республики Беларусь от 09.06.2009 № 63, а также Единым санитарно-эпидемиологическим и гигиеническим требованиям к товарам, подлежащим санитарно-эпидемиологическому надзору (контролю), утвержденным решением комиссии Таможенного союза от 28.05.2010 № 299, СанПиН 13-10 РБ, СанПиН 10-124 РБ.

Применение пищевых добавок – в соответствии с СанПиН 13-10 РБ.

Содержание нитратов в плодово-ягодном сырье не должно превышать допустимых уровней согласно санитарным нормам, правилам и гигиеническим нормативам «Гигиенические требования к качеству и безопасности продовольственного сырья и пищевых продуктов», утвержденных постановлением Министерства Здравоохранения Республики Беларусь от 09.06.2009 № 63, а также Единым санитарно-эпидемиологическим и гигиеническим требованиям к товарам, подлежащим санитарно-эпидемиологическому надзору (контролю), утвержденным решением комиссии Таможенного союза от 28.05.2010 № 299.

2 Описание работы системы холодоснабжения

Система холодоснабжения фабрики мороженого предусматривает три режима температур кипения для потребителей холода с непосредственным и рассольным способами охлаждения; минус 45 ̊С для фризеров, закалочной камеры и скороморозильных аппаратов ( линия М6ОЛВ ); минус 40 ̊С для дозакаливания, хранения при температуре помещения минус 30 ̊С, для скороморозильных аппаратов мороженого ( эскимо ); минус 12 ̊С для рассольного охлаждения технологических аппаратов, охлаждаемого склада сырья.

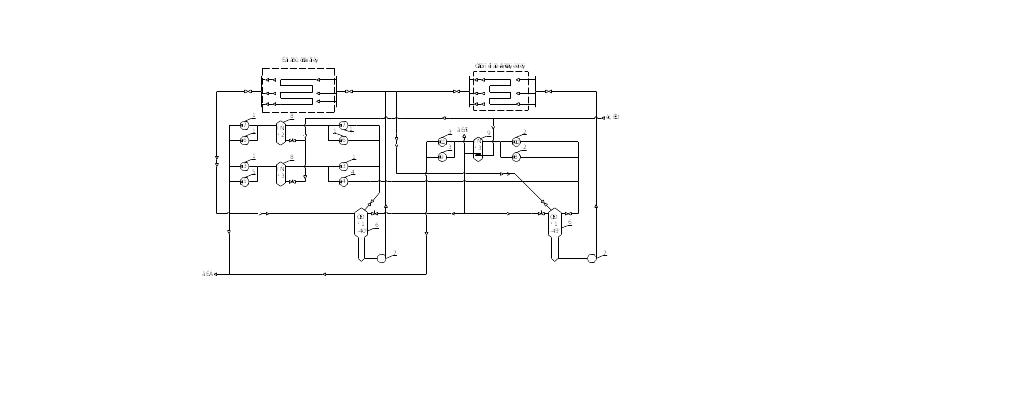

На рисунке 2.1 представлена насосно-циркуляционная схема системы хладоснабжения. В камеры дозакаливания, хранения с температурой помещения минус 30 ̊С и на технологические аппараты жидкий хладагент из циркуляционных ресиверов ( ЦР ) соответственно ЦР№1 и ЦР№2 подаётся центробежными аммиачными насосами, а образовавшийся в охлаждающих приборах пар и неиспарившаяся жидкость возвращается в циркуляционные ресивера, в которых фазы разделяются. Компрессорные агрегаты №3, №6, №7, №8 и №10 поддерживают соответственно температуры кипения минус 40 ̊С ( №3, 6, 7 ) и минус 45 ̊С ( №8, 10 ), отсасывают пар из циркуляционных ресиверов ЦР№1 и ЦР№2 и нагнетают в соответствующий промежуточный сосуд. В промежуточных сосудах пар поступает под слой жидкого хладагента и охлаждается. Уровень жидкого аммиака в промежуточных сосудах поддерживается при помощи поплавкового регулятора уровня и соленоидного вентиля. Жидкий аммиак подается из линейного ресивера ( ЛР ) через регулирующий вентиль. Из промсосудов охлажденный пар отсасывается компрессорами ступени высокого давления и нагнетается в конденсатор. Образовавшийся конденсат стекает в линейный ресивер ( ЛР ). Из линейного ресивера охлажденный в змеевике промежуточного сосуда №3 жидкий аммиак, дросселируясь до некоторого промежуточного давления, поступает соответственно в циркуляционные ресивера №1 и №2.

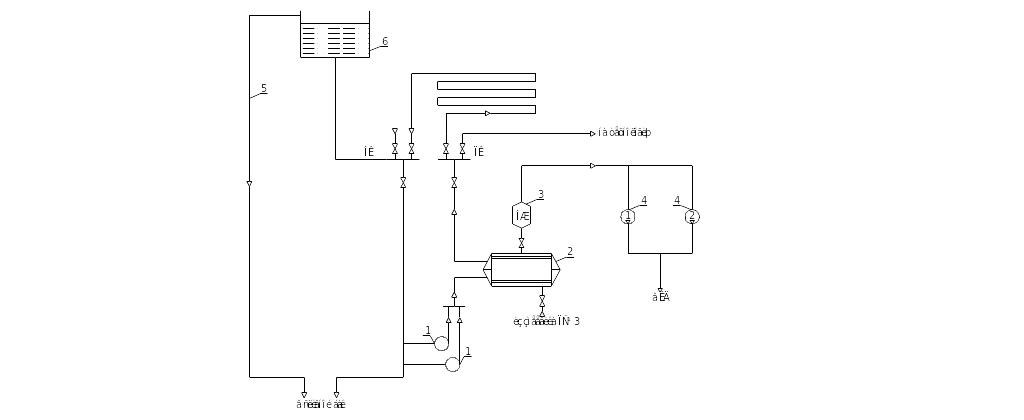

Технологические аппараты линии производства мороженого обеспечиваются холодом посредством рассола. Для этого используются кожухотрубный испаритель с межтрубным кипением хладагента. На рисунке 2.2 представлена двухтрубная закрытая схема подачи хладоносителя ( рассола CaCl2 ) на технологическую линию производства мороженого.Жидкий аммиак через регулирующий вентиль подается в кожухотрубный испаритель, где поддерживается промежуточное давление. Аммиак кипит за счет подвода теплоты от рассола, и через отделитель жидкости отсасывается компрессорами №1 и №2 и нагнетается по нагнетательному трубопроводу в конденсатор.

Отепленный рассол забирается центробежными насосами из технологических аппаратов и подается в трубное пространство испарителя, где охлаждается и поступает на технологию производства и охлаждаемый склад от подающего коллектора.

1-двухступенчатый компрессорный агрегат HF-812; 2-винтовой компрессорный агрегат ВХ-260-7-6; 3- винтовой компрессорный агрегат ВХ-280-7-3; 4- винтовой компрессорный агрегат ВХ-30-2-7; 5-поршневой компрессор П110; 6-циркуляционный ресивер; 7-аммиачный насос; 8-беззмеевиковый промсосуд; 9-змеевиковые промсосуд.

Рисунок 2.1- Насосно-циркуляционная схема системы хладоснабжения

К обратному коллектору присоединен расширительный бак. Лишний рассол по сливному трубопроводу стекает в сливной бак. Из обратного коллектора ( ОК ) хладоноситель забирается посредством насосов.

1-насосы; 2-кожухотрубный испаритель с межтрубным кипением; 3- отделитель жидкости; 4-компрессора поршневые (АУ-200); 5-переливная труба; 6-расширительный бак.

Рисунок 2.2 – Двухтрубная закрытая схема подачи хладоносителя