- •6 Системи подачі повітря та очищення відпрацьованих газів двигунів з комп’ютерним керуванням

- •6.1 Загальні відомості про системи зниження емісії шкідливих речовин

- •6.2 Термічні системи захисту навколишнього середовища двигунів з комп’ютерним керуванням

- •6.3 Каталітичні системи захисту навколишнього середовища двигунів з комп’ютерним керуванням

- •6.3.1 Принцип дії каталітичних систем захисту навколишнього середовища двигунів з комп’ютерним керуванням

- •6.3.2 Призначення трикомпонентного каталітичного нейтралізатора

- •6.3.3 Будова трикомпонентного каталітичного нейтралізатора

- •6.3.4 Умови роботи трикомпонентного каталітичного нейтралізатора

- •6.3.5 Місце установки трикомпонентного каталітичного нейтралізатора

- •6.3.6 Ефективність роботи трикомпонентного каталітичного нейтралізатора

- •6.4 Накопичувальні системи захисту навколишнього середовища двигунів з комп’ютерним керуванням

- •6.4.1 Призначення накопичувальних систем

- •6.4.2 Будова накопичувальних нейтралізаторів

- •6.4.3 Принцип роботи накопичувальних нейтралізаторів

- •6.4.4 Робоча температура і місце установки нейтралізатора

- •6.4.5 Вплив сірки, що міститься у паливі, на роботу нейтралізатора

- •6.4.6 Контур лямбда-керування

- •6.5 Загальні відомості про системи турбонаддуву повітря

- •6.6 Типи конструкцій турбокомпресорів

- •6.6.1 Турбонагнітач з обхідним каналом

- •6.6.2 Турбонагнітач із змінною геометрією турбіни

- •6.6.3 Турбонагнітач з керуючим золотником

6.4.4 Робоча температура і місце установки нейтралізатора

Здатність цього каталітичного нейтралізатора накопичувати N0х, в значній мірі залежить від температури. Вона досягає максимуму в діапазоні 300-400 °С. За рахунок цього робочий діапазон температур набагато нижчий, ніж у трикомпонентного каталітичного нейтралізатора.

З цієї причини для каталітичного очищення відпрацьованих газів повинні встановлюватися два окремі каталітичні нейтралізатори — трикомпонентний каталітичний нейтралізатор поряд з двигуном (передній) і віддалений від двигуна каталітичний нейтралізатор з накопичувачем N0х як основний.

6.4.5 Вплив сірки, що міститься у паливі, на роботу нейтралізатора

Сірка, що міститься в бензині, може негативно впливати на роботу каталітичного нейтралізатора з накопичувачем. Сірка в ВГ вступає в реакцію з оксидом барію (матеріал накопичувача ), утворюючи сульфат барію. Тому кількість цього накопичувача N0х з часом зменшується. Сульфат барію дуже температуростійкий, тому лише його незначна частина розщеплюється при регенерації N0х. При застосуванні сірковмісного бензину повинно здійснюватися регулярне де-сульфування. Для цього вибраний такий спосіб, як нагрів каталітичного нейтралізатора до температури 600-650°С. Наприклад, двигун для цього може працювати в умовах пошарового розподілу суміші, а багаті ( = 0,95) і бідні ( = 1,05) ВГ потім пропускаються одні за одними через нейтралізатор. При цьому сульфат барію розчиняється в оксид барію.

6.4.6 Контур лямбда-керування

Для того, щоб в системах, оснащених тільки трикомпонентним каталітичним нейтралізатором, підтримувався максимальний рівень перетворення всіх трьох токсичних компонентів ВГ, ці компоненти повинні знаходитися в хімічній рівновазі. Для цього необхідно забезпечувати склад робочої суміші із стехіометричним співвідношенням ( = 1,0). Тому «вікно», в якому повинно знаходитися співвідношення палива і повітря в суміші, дуже вузьке. Єдиним вирішенням такої проблеми є застосування замкнутого контуру управління для регулювання цього співвідношення в суміші. Розімкнений контур управління достатньої точності дозування палива не забезпечить. Двигуни з безпосереднім вприскуванням палива працюють на сумішах, склад яких відхиляється від стехіометричного співвідношення. Для регулювання складу робочих сумішей в цих системах може також використовуватися замкнутий контур управління.

6.5 Загальні відомості про системи турбонаддуву повітря

Серед відомих способів наддуву найбільш поширеним є турбонаддув з використанням енергії відпрацьованих газів. Цей спосіб робить можливим досягнення великого крутного моменту і потужності при відносно високому ККД навіть у двигунів з малим робочим об'ємом.

Якщо ще кілька років тому турбонаддув застосовувався, головним чином для підвищення такого показника як відношення потужності двигуна до його ваги, то в даний час, турбонаддув все частіше застосовується для збільшення максимального крутного моменту на малих і середніх оборотах колінчастого валу. Це відноситься, зокрема, до систем, що поєднують турбонаддув з електронним регулю-ванням тиску наддуву.

Двигун повинен розвивати високий крутний момент навіть на малих оборотах колінчастого валу, тому корпус турбіни конструюється з розрахунку на невеликий потік ВГ (наприклад, повне навантаження — при n ≤ 2000 об./хв.).

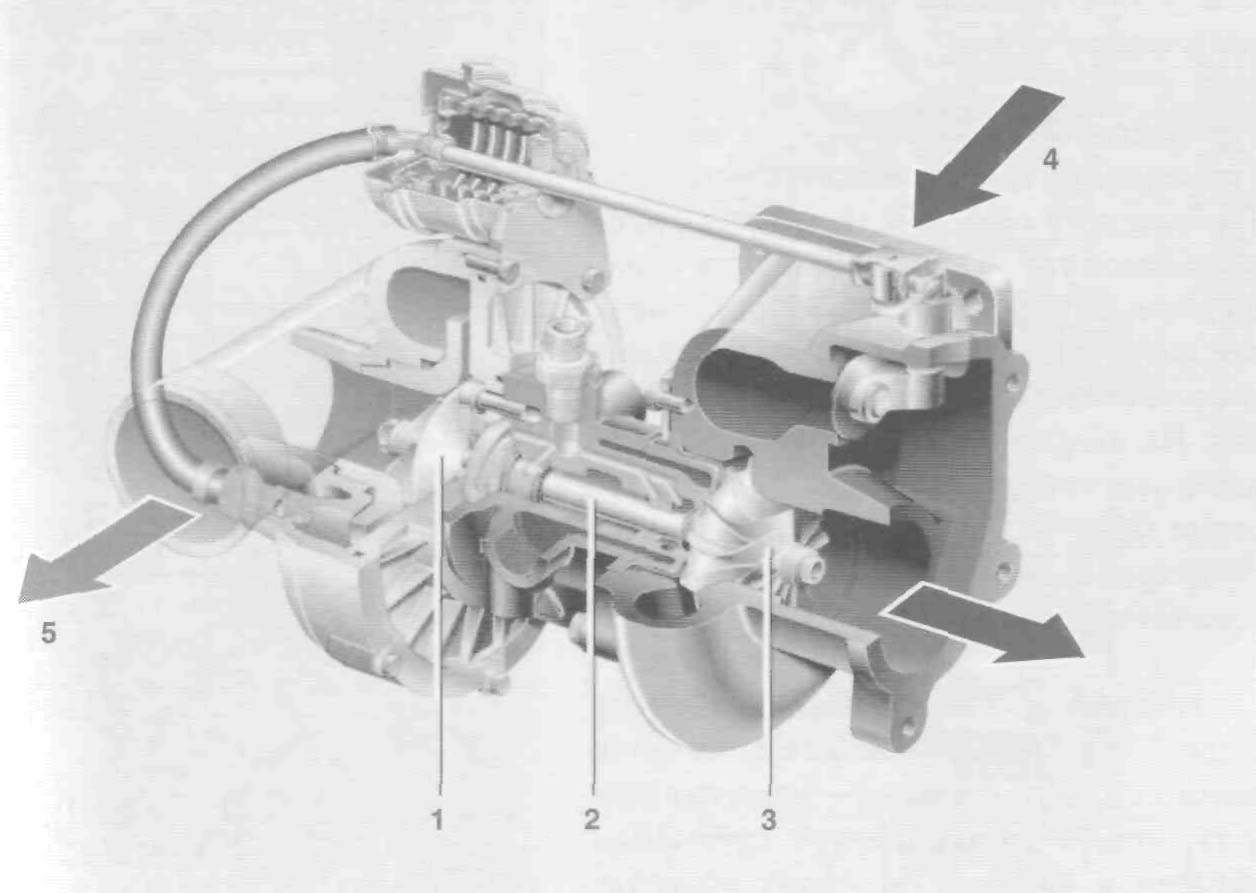

До основних елементів турбонагнітача, що приводиться в дію відпрацьованими газами (рис. 6.5), відносяться газова турбіна 3 і нагнітач (компресор) 1, робочі колеса яких розташовані на спільному валу 2. Гарячі відпрацьовані гази 7 (рис. 6.6) діють на лопаті газової турбіни 4, надаючи їй швидкий обертальний рух (до 250 000 об./хв.). Лопаті колеса турбіни направляють відпрацьовані гази до центру — на вихід з турбіни вздовж її осі. У компресорі, що обертається разом з колесом турбіни, відбувається зворотне. Свіже повітря 5 (рис. 6.6) поступає до центру компресора вздовж його осі і нагнітається при русі до периферії. Турбокомпресор розташований безпосередньо в потоці гарячих відпрацьованих газів і тому повинен виготовлятися з термостійких матеріалів.

1 - робоче колесо компресора; 2 – вал; 3 - газова турбіна; 4 - вхід потоку ВГ; 5 - вихід стиснутого повітря

Рисунок 6.5 – Будова системи подачі повітря