Введение.

Кривошипно-шатунный механизм (КШМ) можно считать «скелетом»

двигателя. В КШМ действуют силы инерции поступательно движущихся

масс (ПДМ) и вращательно движущихся масс (ВДМ). Силы инерции ПДМ

вызывают массы поршневой группы (поршень – кольца – палец – верхняя

часть шатуна). Силы инерции ВДМ вызывают массы шатунной шейки,

щёк коленчатого вала и нижней части шатуна.

Правильная эксплуатация двигателя крайне необходима, т.к. его ремонт

– достаточно трудоёмкий и дорогостоящий процесс. И к КШМ это относит-

ся в первую очередь.

Для отечественных автомобилей ресурс двигателя составляет приблизи-

тельно 150 – 200 тыс. км пробега и несколько больше – для иномарок.

Первый фактор, уменьшающий ресурс двигателя – частые перегрузки авто-

мобиля. Вторым фактором, влияющим на срок службы двигателя, является

движение с максимально возможной скоростью длительное время. Третий

фактор, ускоряющий износ двигателя, – экология. Грязный воздух и гряз-

ные дороги укорачивают жизнь не только человеку, но и разрушающе дей-

ствуют на структуру металла, уменьшая ресурс двигателя. Поэтому необхо-

димо вовремя производить замену фильтров, по мере возможности приме-

нять чистые масла и бензин, следить за внешним видом двигателя автомо-

биля.

Практика показывает, что стуки и резкие шумы могут быть вследствие

износа поршневых пальцев, отверстий в бобышках поршней и во втулках

верхних головок шатунов, износа вкладышей шатунных и коренных под-

шипников. Они появляются и при задирах поверхностей цилиндров и

поршней, а также при увеличении тепловых зазоров в приводе клапанов

или поломке клапанных пружин.

Назначением ТО-1 и ТО-2 является выявление и предупреждение отка-

зов и неисправностей механизмов и систем двигателя путём своевременно-

го выполнения контрольно-диагностических, смазочных, крепёжных, регули-

ровочных и других работ.

Значительный объём работ при ТО-1 приходится на контроль и восста-

новление затяжки резьбовых соединений, крепящих оборудование, трубо-

проводы и приёмные трубы глушителя, а также сам двигатель на опорах.

При ТО-2 проверяют и при необходимости подтягивают крепление го-

ловки блока цилиндров ГБЦ, регулируют тепловые зазоры в механизме га-

зораспределения. Проверяют и регулируют натяжение ремней привода ге-

нератора и т.п.

Смазочные работы при ТО выполняются в соответствии с таблицей

(картой) смазки.

Цель данной работы – приобретение теоретических знаний о техноло-

гии и оборудовании технического обслуживания и диагностике КШМ дви-

гателя.

Для выполнения этой цели необходимо решить следующие задачи:

1) изучить техническую и справочную литературу;

2) изучить методику проведения технического обслуживания и диагностики

КШМ двигателя, а также применяемое оборудование и инструменты;

3) сделать выводы.

1 НАЗНАЧЕНИЕ И ПРИНЦИП РАБОТЫ КРИВОШИПНО-ШАТУННОГО

МЕХАНИЗМА (КШМ).

Кривошипно-шатунный механизм (КШМ) предназначен для преобразо-

вания возвратно-поступательного движения поршня в цилиндре во враща-

тельное движение коленчатого вала двигателя.

У четырёхцилиндрового двигателя КШМ состоит из:

- блока цилиндров с картером,

- головки блока цилиндров,

- поддона картера двигателя,

- поршней с кольцами и пальцами,

- шатунов,

- коленчатого вала,

- маховика.

В состав КШМ двигателя входит две группы деталей: неподвижные и

подвижные.

К неподвижным деталям относятся блок цилиндров, служащий основой

двигателя, цилиндр, головки блока или головки цилиндров и поддон кар-

тера.

Подвижными деталями являются поршни с кольцами и поршневыми

пальцами, шатун, коленчатый вал, маховик.

У V-образных двигателей блок цилиндров представляет собой массив-

ный литой корпус, снаружи и внутри которого монтируются все механиз-

мы и системы. Блок цилиндров объединяет в себе не только цилиндры и

шатунно-поршневую группу, но и другие системы двигателя. Он является

основой двигателя, в которой есть множество литых каналов и сверлений,

подшипников и заглушек. Именно в блоке цилиндров вращается (на под-

шипниках) коленчатый вал. Во внутренних полостях блока циркулирует

жидкость системы охлаждения, там же проходят и масляные каналы систе-

мы смазки двигателя. Большая часть из навесного оборудования двигателя

монтируется, опять же, на блоке цилиндров.

Преимущественное применение в двигателях мокрых гильз связано с

тем, что они обеспечивают лучший отвод тепла. Это повышает работоспо-

собность и срок службы деталей цилиндро-поршневой группы, при этом

снижаются затраты, связанные с ремонтом двигателей в процессе эксплуа-

тации.

Шатун служит для соединения поршня с кривошипом коленчатого ва-

ла и обеспечивает при такте рабочего хода передачу усилия от давления

газов на поршень к коленчатому валу, а при вспомогательных тактах

(впуск, сжатия, выпуск), наоборот, от коленчатого вала к поршню. При

работе двигателя шатун совершает сложное движение. Он движется воз-

вратно-поступательно вдоль оси цилиндра и качается относительно оси

поршневого кольца.

Для лучшей уравновешенности КШМ разница в массе шатунов не

должна превышать 6 – 8 г. В V-образных двигателях на каждой шатунной

шейке коленчатого вала расположены два шатуна. В этих двигателях для

правильной сборки шатунно-поршневой группы поршни и шатуны устанав-

ливают строго по меткам.

Коленчатый вал воспринимает силу давления газов на поршень и силы

инерции возвратно-поступательно движущихся масс КШМ.

Силы, передающиеся поршнями на коленчатый вал, создают крутящий

момент, который при помощи трансмиссии передаётся на колеса автомо-

биля.

Маховик служит для обеспечения вывода поршней из мёртвых точек,

более равномерного вращения коленчатого вала многоцилиндрового двига-

теля при его работе на режиме холостого хода, облегчение пуска двигате-

ля, снижение кратковременных перегрузок при трогании автомобиля с мес-

та и передачи крутящего момента агрегатам трансмиссии на всех режимах

работы двигателя.

Детали КШМ воспринимают большое давление (до 6...8 МПа) газов,

возникающих при сгорании топлива в цилиндрах, а некоторые из них, кро-

ме того, работают в условиях высоких температур (350° и выше) и при

большой частоте вращения коленчатого вала (свыше 2000 об/мин). Чтобы

детали могли удовлетворительно работать длительное время (не менее 8...9

тысяч часов) в таких тяжёлых условиях, обеспечивая работоспособность

двигателя, их изготавливают с большой точностью из высококачественных

прочных металлов и их сплавов, а детали из чёрных металлов (сталь, чу-

гун), кроме того, подвергают термической обработке (цементации, закалке).

Из рабочего цикла двигателя видно, что полезная работа совершается

только в течение рабочего хода, а остальные три такта являются вспомога-

тельными. Для равномерности вращения коленчатого вала на его конце

устанавливают маховик, обладающий значительной массой. Маховик полу-

чает энергию при рабочем ходе и часть её отдаёт на совершение вспомо-

гательных тактов.

Техническое обслуживание КШМ двигателя заключается в проверке

технического состояния, выявлении неисправностей и их устранении, под-

тяжке креплений головки блока цилиндров и других резьбовых соедине-

ний.

2 ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ КШМ, ПРИЧИНЫ, ПРИЗНАКИ

И СПОСОБЫ УСТРАНЕНИЯ.

2.1 ИЗНОС КОРЕННЫХ И ШАТУННЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА

И ИХ ПОДШИПНИКОВ.

Причины неисправности:

- ослабление крепления крышек подшипников;

- применение масла несоответствующего сорта;

- ослабление крепления маховика на валу;

- естественный износ сопряженных поверхностей.

Признаки неисправности: глухие стуки, которые прослушиваются при

переходе на большую частоту вращения.

Для устранения неисправности необходимо:

- расточить коленчатый вал под очередной ремонтный размер и заменить

вкладыши;

- подтянуть болты крепления маховика и зашплинтовать их;

- заменить масло в соответствии с инструкцией по эксплуатации.

2.2 ИЗНОС ПОРШНЕВЫХ ПАЛЬЦЕВ, ОТВЕРСТИЙ В БОБЫШКАХ

ПОРШНЕЙ ИЛИ БРОНЗОВЫХ ВТУЛОК В ВЕРХНИХ ГОЛОВКАХ

ШАТУНОВ.

Причины неисправности:

- применение масла несоответствующего сорта;

- предельный износ сопряжённых поверхностей;

- некачественная обработка сопряжённых поверхностей.

Признаки неисправности: звонкие металлические звуки при резком

изменении частоты вращения коленчатого вала.

Для устранения неисправности необходимо: заменить масло и изно-

шенные детали.

2.3 ИЗНОС ПОРШНЕЙ И ГИЛЬЗ ЦИЛИНДРОВ, УМЕНЬШЕНИЕ

КОМПРЕССИИ В ЦИЛИНДРАХ.

Причины неисправности:

- длительная работа двигателя с большими нагрузками;

- частый перегрев двигателя;

- естественный износ сопряжения;

- износ поршневых колец.

Признак неисправности:

- щёлкающие звуки, которые прослушиваются при запуске и прогреве

двигателя;

- признаком падения компрессии является лёгкое проворачивание карбюра-

торного двигателя пусковой рукояткой, падение мощности, дымный вы-

хлоп, повышенный расход моторного масла, неплотное прилегание кла-

панов, прогорание прокладки головки блока цилиндров.

Для устранения неисправностей необходимо:

- заменить изношенные поршни и кольца;

- очистить кольца и канавки поршня от нагара;

- очистить посадочные фаски клапанов и их сёдел, а при необходимости

отрегулировать зазоры в клапанах;

- заменить прогоревшую прокладку головки блока цилиндров, подтянуть

гайки крепления головки блока цилиндров.

При значительных изнашиваниях и поломках детали КШМ восстанав-

ливают или заменяют. Эти работы, как правило, выполняют, отправляя в

централизованный ремонт.

Закоксование поршневых колец в канавках можно устранить без раз-

борки двигателя. Для этого в конце рабочего дня, пока двигатель не остыл,

в каждый цилиндр через отверстие для свечей зажигания заливают по 20 г

смеси равных частей денатурированного спирта и керосина. Утром двига-

тель пускают и после его работы 10 – 15 мин на холостом ходу останавли-

вают и заменяют масло.

Диагностирование КШМ производится на посту Д-2 при выявлении по-

ниженных тяговых качеств, замеренных во всех цилиндрах автомобиля на

стенде тягово-экономических качеств.

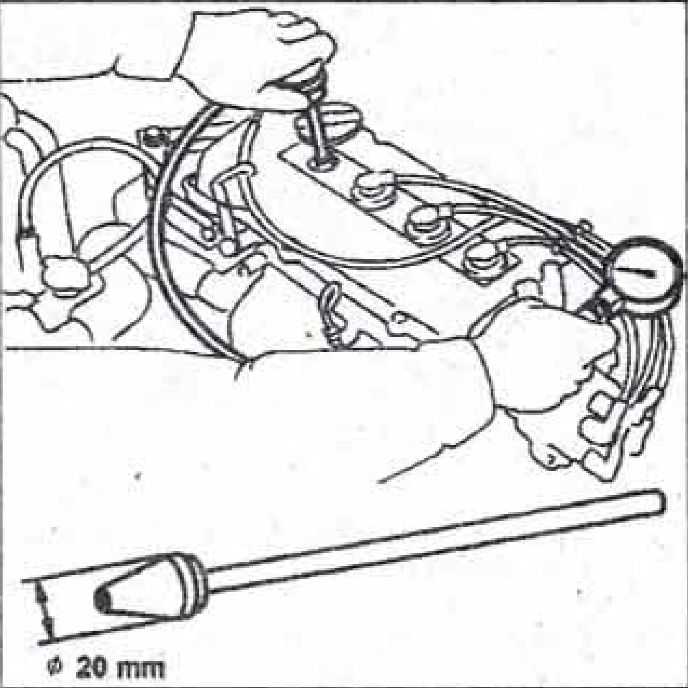

Рис.1. Компрессия – проверка.

Компрессию двигателя определяют при вывернутых свечах у прогрето-

го двигателя при t = 70 – 80°С и полностью открытых воздушных и дрос-

сельных заслонках. Установив резиновый наконечник компрессометра (см.

рисунок 1) в отверстие свечи проверяемого цилиндра, нужно провернуть

коленчатый вал стартером на 10 – 15 оборотов и записать показания моно-

метра. Компрессия должна быть для исправного автомобиля 0,75 – 0,80 мПа.

Разница в показателях между цилиндрами не должна быть более 0,07 – 0,1

мПа.

Рис.2. Компрессометр.