- •1. Цель и задачи курсового проектирования

- •2. Объем курсового проекта

- •3. Краткие указания к заданиям

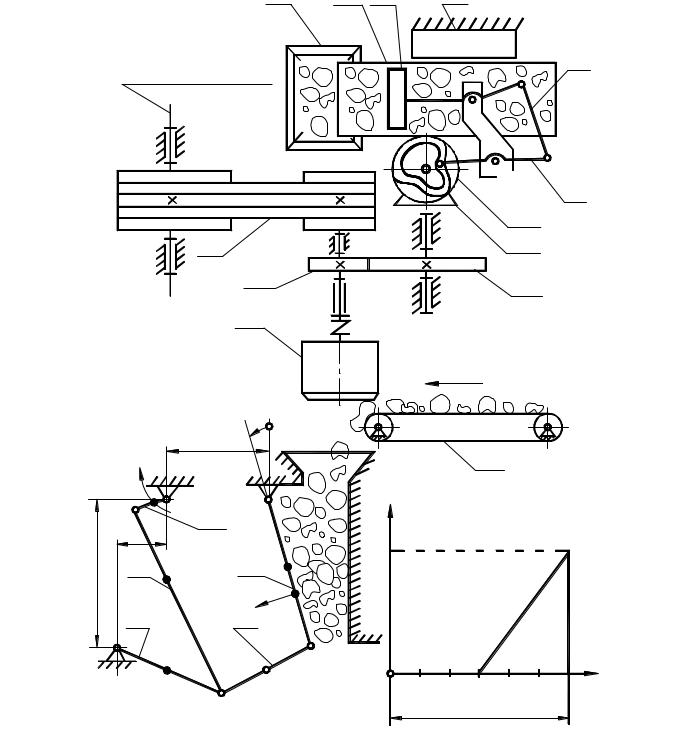

- •Проектирование и исследование механизмов щековой дробилки

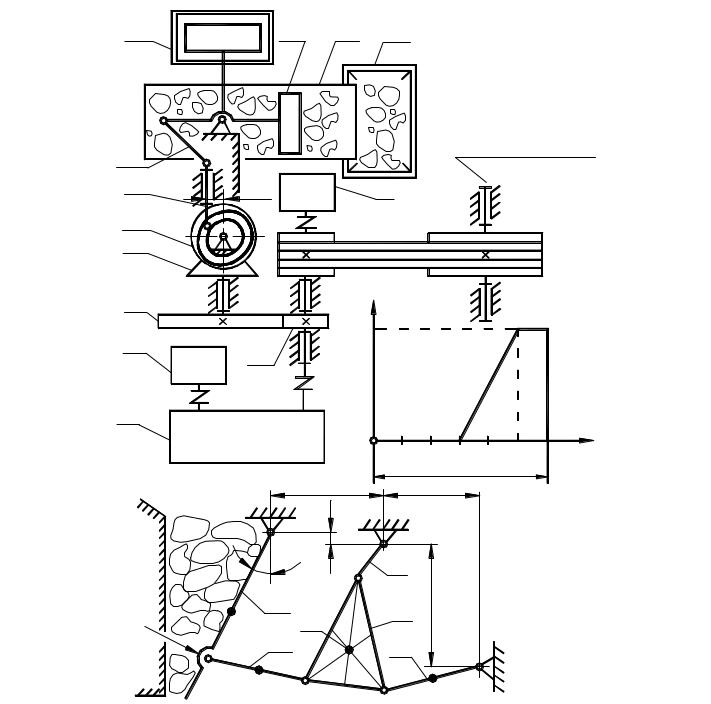

- •Проектирование и исследование механизмов грохота

- •Проектирование и исследование механизмов реечного классификатора

- •3Адание №12

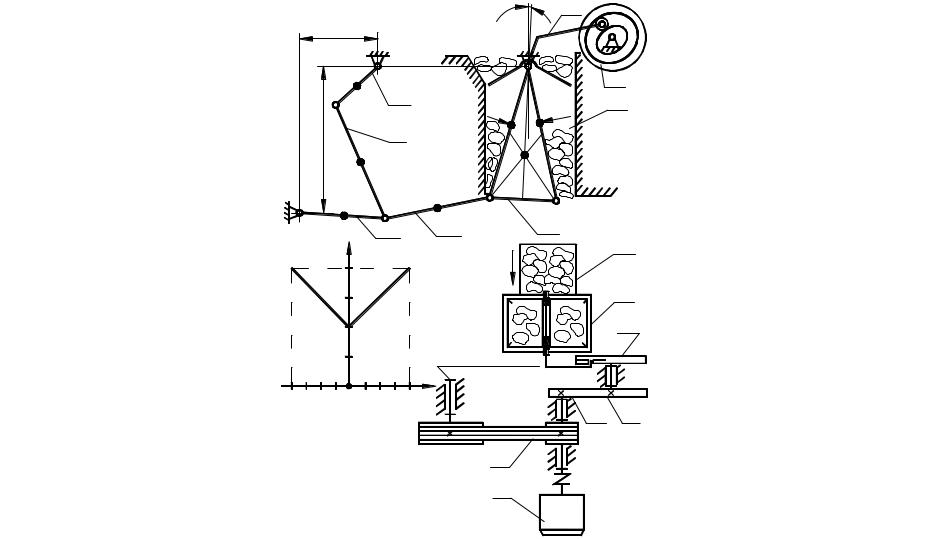

- •Проектирование и исследование механизмов привода плунжера

- •Проектирование и исследование механизма ножниц

- •Проектирование и исследование механизмов сшивной машины

- •Проектирование и исследование механизма плунжерного насоса

- •Проектирование и исследование механизмов скальчатого насоса

- •3Адание №20 Проектирование и исследование механизмов поршневого насоса

- •29 Вал кривошипа оа б о 7 12 10 11 о3 9 8 о3 а о о1 о2 м 1 2 3 4 5 6 fп.С 7 а s1 s2 s4 d a b c

- •Окончание табл.7

- •Окончание табл.8

- •Окончание табл.9

- •Окончание табл.10

- •Окончание табл.11

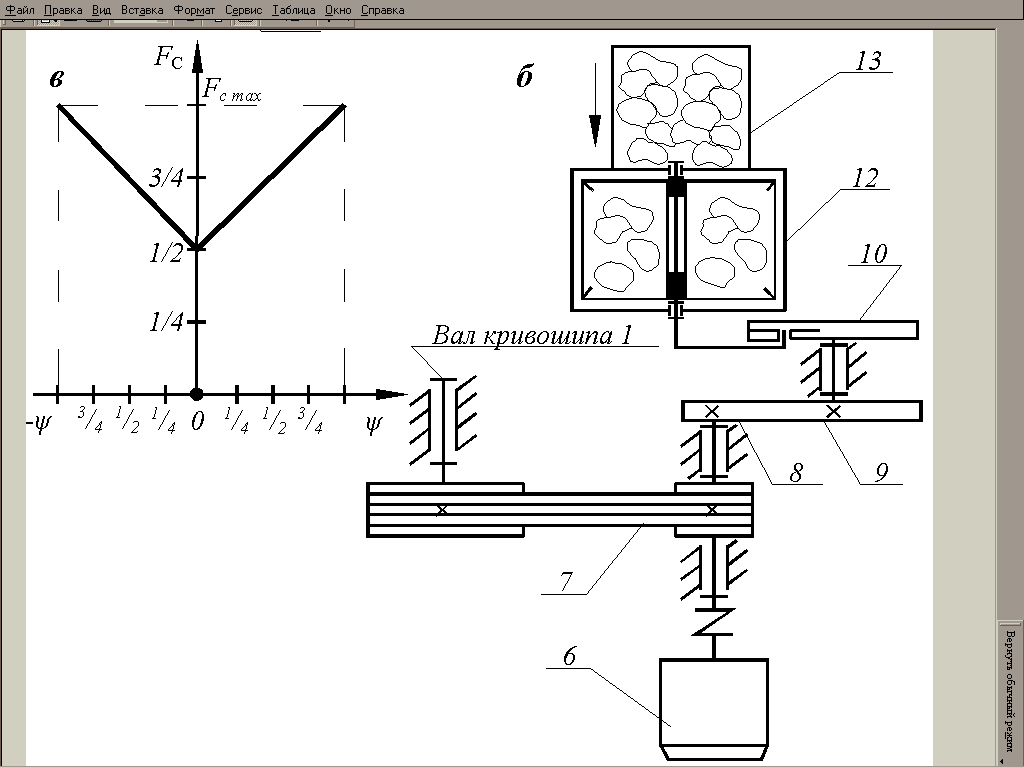

3Адание №20 Проектирование и исследование механизмов поршневого насоса

Поршневые насосы – гидравлические машины периодического действия. Нагнетание жидкости происходит только при движении поршня в одну сторону, т.е. за период рабочего хода. Для повышения производительности насоса важно сократить время, затрачиваемое на холостой ход. Для этой цели часто используют кулисные механизмы, позволяющие увеличить среднюю скорость холостого хода в 1,5…2,5 раза по сравнению со средней скоростью рабочего хода.

Кинематическая схема механизмов насоса показана на рис.20,а. Привод кулисного механизма насоса осуществляется от электродвигателя М через планетарный редуктор РП. Выходной вал редуктора через пару цилиндрических зубчатых колес Z1 и Z2 связан с кривошипом 1 кулисного механизма. Вращаясь, кривошип 1 через кулисный камень 2, кулису 3 и шатун 4 обеспечивает возвратно-поступательное движение поршня 5 на величину Н. При ходе поршня вверх открывается всасывающий клапан и жидкость поднимается в цилиндр насоса. Нагнетание жидкости в магистраль происходит при движении поршня вниз. При этом закрывается всасывающий клапан, открывается нагнетательный клапан и жидкость под давлением поршня поступает в магистраль. График изменения сил полезных сопротивлений в цилиндре насоса показан на рис. 20,б.

Смазка механизмов насоса выполняется плунжерным масляным насосом кулачкового типа. Кулачок 6 приводит в поступательное движение толкатель 7 (плунжер насоса). Величину смещения оси толкателя от центра вращения кулачка выбрать из условия обеспечения минимальных размеров кулачкового механизма.

П р и м е ч а н и е: центры масс звеньев 1 и 5 расположены в точках O1 и D соответственно; BS3=0,2BC, CS4=0,5CD.

ПРИЛОЖЕНИЕ

Рис. 1

Таблица 1

Исходные данные для задания №1

Параметр |

Вариант числовых значений |

|||||||||

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Размер звеньев рычажного механизма, м:

|

0,07 |

0,075 |

0,08 |

0,085 |

0,09 |

0,095 |

0,1 |

0,105 |

0,11 |

0,12 |

|

0,4 |

0,42 |

0,45 |

0,48 |

0,5 |

0,52 |

0,55 |

0,58 |

0,66 |

0,62 |

|

0,3 |

0,33 |

0,35 |

0,37 |

0,4 |

0,43 |

0,45 |

0,47 |

0,65 |

0,51 |

|

0,4 |

0,41 |

0,45 |

0,47 |

0,51 |

0,53 |

0,54 |

0,57 |

0,59 |

0,61 |

|

0,23 |

0,25 |

0,28 |

0,29 |

0,3 |

0,32 |

0,35 |

0,38 |

0,39 |

0,4 |

|

0,33 |

0,345 |

0,37 |

0,395 |

0,41 |

0,425 |

0,45 |

0,475 |

0,49 |

0 |

Частота вращения электродвигателя, мин-1 |

752 |

750 |

720 |

780 |

760 |

765 |

770 |

740 |

750 |

760 |

Передаточные числа: |

|

|

|

|

|

|

|

|

|

|

клиноременной передачи |

4 |

5 |

6 |

6 |

4 |

5 |

5 |

4 |

6 |

4 |

конической передачи 9-10 |

14 |

11 |

10 |

14 |

12 |

14 |

12 |

11 |

10 |

14 |

числа зубьев колес 7 и 8:

|

13 |

12 |

11 |

12 |

13 |

14 |

15 |

14 |

13 |

12 |

|

20 |

20 |

20 |

21 |

21 |

21 |

22 |

22 |

22 |

22 |

Масса звеньев рычажного механизма, кг:

|

10 |

13 |

12 |

15 |

16 |

20 |

18 |

22 |

25 |

30 |

|

20 |

22 |

24 |

26 |

32 |

36 |

42 |

45 |

48 |

58 |

Окончание табл.1

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

m3=m4 |

24 |

25 |

28 |

30 |

34 |

35 |

40 |

43 |

45 |

50 |

m5 |

40 |

45 |

50 |

60 |

65 |

70 |

80 |

90 |

100 |

120 |

Момент инерции звеньев, кгм2: |

|

|

|

|

|

|

|

|

|

|

I1 |

0,05 |

0,06 |

0,07 |

0,08 |

0,09 |

0,1 |

0,11 |

0,12 |

0,13 |

0,14 |

I2 |

0,28 |

0,3 |

0,4 |

0,5 |

0,65 |

0,9 |

1,0 |

1,3 |

1,5 |

1,9 |

I3=I4 |

0,18 |

0,2 |

0,3 |

0,35 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,1 |

I5 |

0,6 |

0,7 |

0,9 |

1,1 |

1,4 |

1,7 |

2,1 |

2,5 |

3,0 |

3,6 |

Максимальное усилие дробления FC max, кН |

5 |

6 |

7 |

8 |

9 |

10 |

8 |

9 |

12 |

11 |

Относительное положение точки приложения силы FC на звене О2С: О2D/О2С |

0,7 |

0,65 |

0,5 |

0,65 |

0,7 |

0,75 |

0,5 |

0,55 |

0,6 |

0,55 |

Коэффициент неравномерности вращения кривошипа |

1/25 |

1/30 |

1/40 |

1/50 |

1/30 |

1/40 |

1/25 |

1/40 |

1/50 |

1 |

Модуль зубчатых колес 7 и 8, мм |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

4,5 |

5,0 |

5,5 |

6 |

Длина коромысла кулачкового механизма L, м |

0,14 |

0,145 |

0,15 |

0,155 |

0,16 |

0,165 |

0,17 |

0,175 |

0,18 |

0,185 |

Угловой ход коромысла мах, град |

25 |

25 |

28 |

28 |

30 |

32 |

34 |

35 |

35 |

35 |

Фазовый угол поворота кулачка, град.: |

|

|

|

|

|

|

|

|

|

|

на фазе удаления уд |

80 |

90 |

100 |

80 |

70 |

80 |

90 |

100 |

110 |

120 |

на фазе дальнего стояния д.с. |

30 |

30 |

25 |

40 |

50 |

45 |

30 |

35 |

20 |

25 |

на фазе приближения п |

100 |

100 |

90 |

100 |

80 |

80 |

120 |

120 |

90 |

130 |

Допускаемый угол давления, град |

40 |

40 |

42 |

42 |

44 |

44 |

45 |

45 |

40 |

40 |

Закон изменения аналога ускорения коромысла: |

|

|

|

|

|

|

|

|

|

|

на фазе удаления |

Косинусоидальный |

Синусоидальный |

||||||||

на фазе приближения |

Равноускоренный симметричный |

|||||||||

23

Рис. 2

Таблица 2

Исходные данные для задания №2

Параметр |

Вариант числовых значений |

|||||||||

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Размер звеньев рычажного механизма, м:

|

0,3 |

0,38 |

0,48 |

0,54 |

0,6 |

0,66 |

0,74 |

0,9 |

1,1 |

1,2 |

в |

0,24 |

0,29 |

0,38 |

0,44 |

0,48 |

0,54 |

0,58 |

0,73 |

0,87 |

0,97 |

c |

0,48 |

0,58 |

0,78 |

0,88 |

0,98 |

1,05 |

1,15 |

1,46 |

1,75 |

1,95 |

d |

0,077 |

0,093 |

0,124 |

0,140 |

0,155 |

0,17 |

0,185 |

0,23 |

0,28 |

0,31 |

|

0,05 |

0,06 |

0,08 |

0,09 |

0,1 |

0,11 |

0,12 |

0,15 |

0,18 |

0,2 |

|

0,27 |

0,333 |

0,444 |

0,5 |

0,55 |

0,6 |

0,66 |

0,83 |

1,0 |

1,11 |

|

0,11 |

0,133 |

0,177 |

0,2 |

0,22 |

0,25 |

0,26 |

0,33 |

0,4 |

0 |

|

0,38 |

0,44 |

0,59 |

0,65 |

0,75 |

0,82 |

0,9 |

1,1 |

1,3 |

1,45 |

Частота вращения электродвигателя, мин-1 |

800 |

980 |

840 |

985 |

835 |

860 |

940 |

990 |

800 |

940 |

Передаточные числа:

редуктора |

8 |

8 |

10 |

8 |

8 |

10 |

8 |

8 |

8 |

10 |

клиноременной передачи |

2 |

4 |

2 |

4 |

2 |

2 |

2 |

4 |

2 |

2 |

конической передачи 9-10 |

10 |

14 |

10 |

11 |

14 |

10 |

11 |

12 |

14 |

12 |

числа зубьев колес 7 и 8:

|

11 |

12 |

11 |

14 |

13 |

15 |

16 |

12 |

11 |

12 |

|

20 |

24 |

26 |

28 |

25 |

24 |

27 |

30 |

24 |

25 |

Масса звеньев рычажного механизма, кг:

|

35 |

38 |

40 |

42 |

45 |

48 |

50 |

52 |

55 |

58 |

|

25 |

30 |

32 |

35 |

38 |

40 |

42 |

45 |

50 |

55 |

Окончание табл.2

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

m5 |

50 |

55 |

60 |

65 |

70 |

70 |

75 |

85 |

90 |

95 |

Момент инерции звеньев, кгм2: |

|

|

|

|

|

|

|

|

|

|

I1 |

0,09 |

0,1 |

0,11 |

0,12 |

0,1 |

0,14 |

0,15 |

0,11 |

0,12 |

0,1 |

I2 |

0,28 |

0,32 |

0,4 |

0,42 |

0,45 |

0,48 |

0,5 |

0,45 |

0,5 |

0,48 |

I3=I4 |

0,2 |

0,18 |

0,2 |

0,21 |

0,17 |

0,22 |

0,25 |

0,18 |

0,2 |

0,24 |

I5 |

0,9 |

1,0 |

1,1 |

1,15 |

1,18 |

1,2 |

1,5 |

1,4 |

1,8 |

2,0 |

Максимальное усилие дробления FC max, кН |

2 |

3 |

2,5 |

4 |

3,5 |

3 |

6 |

4 |

5 |

6 |

Коэффициент неравномерности вращения кривошипа |

1/30 |

1/25 |

1/50 |

1/40 |

1/30 |

1/25 |

1/40 |

1/50 |

1/30 |

1 |

Модуль зубчатых колес 7 и 8, мм |

6 |

5 |

4,5 |

8 |

10 |

7 |

4,5 |

5 |

6 |

7 |

Внеосность толкателя 11 кулачкового механизма е, мм |

25 |

30 |

35 |

23 |

24 |

28 |

26 |

30 |

32 |

25 |

Ход толкателя Н, мм |

22 |

26 |

28 |

30 |

32 |

25 |

27 |

29 |

31 |

30 |

Допускаемый угол давления, град |

25 |

20 |

22 |

25 |

24 |

20 |

22 |

25 |

20 |

22 |

Фазовый угол поворота кулачка, град.: |

|

|

|

|

|

|

|

|

|

|

на фазе удаления уд |

60 |

40 |

65 |

45 |

60 |

50 |

60 |

40 |

65 |

40 |

на фазе дальнего стояния д.с. |

85 |

90 |

100 |

130 |

120 |

110 |

140 |

120 |

150 |

160 |

на фазе приближения п |

45 |

65 |

20 |

30 |

55 |

40 |

45 |

35 |

30 |

30 |

Закон изменения аналога ускорения толкателя: |

|

|

|

|

|

|

|

|

|

|

на фазе удаления |

Синусоидальный |

Косинусоидальный |

||||||||

на фазе приближения |

Косинусоидальный |

Синусоидальный |

||||||||

26

Рис. 3

Таблица 3

Исходные данные для задания №3

Параметр |

Вариант числовых значений |

|||||||||

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Размер звеньев рычажного механизма, м:

|

0,07 |

0,07 |

0,75 |

0,075 |

0,08 |

0,08 |

0,085 |

0,085 |

0,09 |

0,09 |

|

0,45 |

0,47 |

0,49 |

0,55 |

0,52 |

0,54 |

0,55 |

0,57 |

0,59 |

0,60 |

|

0,3 |

0,32 |

0,34 |

0,36 |

0,38 |

0,44 |

0,42 |

0,44 |

0,46 |

0,48 |

a |

0,52 |

0,54 |

0,565 |

0,575 |

0,66 |

0,62 |

0,635 |

0,655 |

0,68 |

0,69 |

Частота вращения электродвигателя, мин-1 |

750 |

740 |

860 |

820 |

740 |

730 |

760 |

745 |

720 |

780 |

Передаточное число клиноременной передачи |

5 |

5 |

6 |

6 |

4 |

4 |

5 |

4 |

4 |

5 |

Число зубьев колес:

|

11 |

12 |

13 |

14 |

14 |

13 |

12 |

11 |

12 |

13 |

|

19 |

19 |

20 |

20 |

21 |

21 |

22 |

22 |

23 |

23 |

Модуль зубчатых колес 8 и 9, мм |

3 |

3 |

3,5 |

3,5 |

4 |

4 |

4,5 |

4,5 |

5 |

5 |

Масса звеньев рычажного механизма, кг:

|

10 |

11 |

12 |

15 |

18 |

20 |

21 |

22 |

25 |

30 |

|

20 |

25 |

30 |

32 |

34 |

36 |

38 |

40 |

42 |

45 |

|

20 |

22 |

24 |

26 |

28 |

30 |

32 |

34 |

36 |

38 |

|

50 |

55 |

60 |

65 |

70 |

70 |

80 |

85 |

90 |

95 |

Окончание табл.3

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Момент инерции звеньев, кгм2: |

|

|

|

|

|

|

|

|

|

|

I2 |

0,35 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

0,95 |

1,1 |

1,1 |

1,2 |

I3=I4 |

0,15 |

0,2 |

0,23 |

0,3 |

0,35 |

0,42 |

0,48 |

0,56 |

0,65 |

0,75 |

I5 |

0,85 |

0,8 |

0,75 |

0,7 |

0,65 |

0,6 |

0,55 |

0,5 |

0,6 |

0,65 |

Максимальное усилие дробления FC max, кН |

10 |

15 |

20 |

25 |

30 |

32 |

34 |

36 |

38 |

40 |

Коэффициент неравномерности вращения кривошипа |

0,1 |

0,1 |

0,12 |

0,12 |

0,14 |

0,14 |

0,15 |

0,15 |

0,16 |

0,16 |

Длина коромысла

кулачкового механизма

|

0,15 |

0,155 |

0,16 |

0,165 |

0,17 |

0,175 |

0,18 |

0,185 |

0,19 |

0 |

Угловой ход коромысла max, град |

28 |

28 |

30 |

30 |

32 |

32 |

34 |

34 |

35 |

35 |

Фазовый угол поворота кулачка, град.: |

|

|

|

|

|

|

|

|

|

|

на фазе удаления уд |

90 |

100 |

100 |

110 |

110 |

100 |

100 |

90 |

90 |

100 |

на фазе дальнего стояния д.с |

40 |

50 |

25 |

0 |

30 |

0 |

25 |

0 |

40 |

0 |

на фазе приближения п |

90 |

95 |

100 |

80 |

90 |

100 |

80 |

120 |

100 |

80 |

Допускаемый угол давления mах, град |

40 |

42 |

45 |

45 |

40 |

40 |

42 |

42 |

44 |

45 |

Закон изменения аналога ускорения коромысла: |

|

|

|

|

|

|

|

|

|

|

на фазе удаления |

Синусоидальный |

Косинусоидальный |

||||||||

на фазе приближения |

Равноускоренный cимметричный |

|||||||||

,65

,65 /30

/30 ,44

,44 /50

/50

,195

,195