- •Процесс создания гэт, его основные стадии и этапы

- •1. Техническое требование

- •2. Техническое задание на проектирование (тз)

- •3. Эскизный проект

- •4. Технический проект

- •5. Рабочая конструкторская документация (рд).

- •Определение основных параметров компоновки гэт

- •Определение полезной площади гэт

- •Выбор весовых характеристик гэт

- •Ведущие мосты.

- •Расчет главных передач

- •Дифференциалы колесных машин.

- •Планетарные передачи.

- •Силовой анализ планетарных редукторов.

- •Системы подрессоривания колесных машин.

- •Выбор основных параметров рессор

- •Выбор основных конструктивные параметры рессор

- •Подвеска с пневматическим упругим элементом

- •Управляемый мост

- •Вентиляция

- •Отопление

- •Расчет системы отопления салона

- •Определение расчетных нагрузок на трамвай Расчетные нагрузки на колесные пары и кузов

- •Боковые нагрузки

- •Ветровые нагрузки

- •Продольные силы

- •Нагрузки ходовой части, связанные с действием сил трения скольжения в контакте колес с рельсами.

- •Расчет осей.

- •Расчет жестких колес.

- •Расчет подрезиненных колес.

- •Расчет вертикальных и продольных нагрузок.

- •Упругие элементы подвески трамвая.

- •Стальные витые упругие элементы (пружины).

- •Резиновые и комбинированные упругие элементы

- •Расчет кузовов трамваев на прочность и устойчивость.

Определение полезной площади гэт

Под полезной площадью понимают сумму площадей пассажирского салона занятую сидениями, стоящими пассажирами, проходами, устройствами безопасности и обогрева.

Fпол= Fсид+Fст+Fпрох+Fб

Коэффициент использования габаритной площади оценивает правильность ее использования:

Кпн=100%* Fпол/Fгаб

Fгаб=LгВг

Расчетная площадь на одного стоящего пассажира составляет 0,1-0,3 м2. для сидячих 0,3-0,43 м2

Расчетная площадь для стоячих пассажиров колеблется от 20 до 64 %, в зависимости от исполнения конструкции и ее загрузки.

Коэффициент перезагрузки принимается в расчетах 1,16-2,41.

При

номинальной нагрузке удельная мощность

принимается равной 7,3-12 кВт/т. Предельные

параметры ГЭТ рассчитываются при

плотности наполнения

=0,1

м2/чел

в часы пик (10 чел/м2).

=0,1

м2/чел

в часы пик (10 чел/м2).

Условная вместимость рассчитывается при =0,2 м2/чел (5чел/м2). Номинальная нагрузка определяется при =0,15 м2/чел. Расчетный вес пассажира 63,5..75 кг. Номинальная нагрузка троллейбуса оговаривается в техническом паспорте и технических условиях ГЭТ.

Qном=qпас+qобс.п.+qбаг

Выбор весовых характеристик гэт

Нагрузочные параметры при проектировании ГЭТ:

Номинальная вместимость:

Qном=(nсид+nст+nобсл) g+qбаг

g+qбаг

При условии =0,2 м2/чел

где g- вес человека, который принимается равным 70 килограмм.;

qбаг- вес багажа (до 5 килограмм на человека);

В некоторых расчетах =0,2 м2/чел и g=60 кг.

Предельно-допустимая нагрузка при эксплуатации ГЭТ без ограничения скорости движения обеспечивается при =0,125 м2/чел

Полный предельный вес ГЭТ:

Gпред=G+Q+ g

g

где g-действующая перегрузка кратковременного действия в пределах от 0,5 до 2 % от суточного момента.

Распределение предельного полного веса по осям и перегрузка шин:

Gпред=G1пред+G2пред

Расчетная нагрузка при наполняемости:

mнап<nвм

-для

ГЭТ.

-для

ГЭТ.

Статическая расчетная наполняемость или действительная перегрузка ГЭТ.

mнап>nвм

Используется

для расчетов на прочность ходовой части

и кузова при

чел/м2

чел/м2

Q=mнап g

При такой статической перегрузке скорость движения на маршруте ограничивается:

V`max 0.5Vmax

0.5Vmax

Vmax- максимальная скорость.

Расчет на долговечность элементов конструкции ГЭТ проводится по среднестатистическим нагрузкам с учетом продолжительности работы.

Рекомендуемые нагрузочные режимы ГЭТ |

||||||

Характеристики нагрузки ГЭТ |

Для точного расчета |

Для укрупненного расчета |

||||

Время в % |

Нагрузка в % от ном. |

Расчетная нагр. в % от ном. |

Время % |

Нагрузка в % от ном |

Расчетная нагр. в % от ном |

|

1.Ненагруженный |

6,0 |

0-10 |

5 |

27 |

0-30 |

15 |

2.Малонагруженный |

21 |

10-30 |

20 |

— |

— |

— |

3.Заняты все сидячие места |

32 |

30-60 |

45 |

32 |

30-60 |

45 |

4.Умеренная нагрузка |

24 |

60-90 |

75 |

34,7 |

60-100 |

65 |

5.Номинальная нагрузка |

10 |

90-110 |

100 |

— |

— |

— |

6.Типовая нагрузка |

6 |

110-140 |

125 |

7 |

Св.100 |

125 |

7.Предельная нагрузка |

1 |

Св.40 |

По расчету |

— |

— |

— |

Механическая передача ТЭП троллейбусов

При заданном полном весе изделия, мощность тягового двигателя выбирается исходя из требований предъявляемых к скоростным качествам ПС ГЭТ (максимальная скорость, разгон, средняя скорость) и к способностям преодолевать наибольшие суммарные дорожные сопротивления.

При эскизном проекте задаются удельной мощностью двигателя, которая для изделий ГЭТ составляет 7,3 – 12 кВт/т. Умноженная удельная мощность на вес G определяемый при номинальной нагрузке, получаем необходимую мощность и по ней подбираем тяговый электродвигатель с заданной характеристикой.

Мощность ТЭД, кроме предварительных расчетов рассчитывается по формуле:

,

,

где  - КПД трансмиссии;

- КПД трансмиссии;

-

максимальная скорость движения;

-

максимальная скорость движения;

-

число двигателей;

-

число двигателей;

- удельное

сопротивление, в расчетах принимается

равным 0,7…1,5;

- удельное

сопротивление, в расчетах принимается

равным 0,7…1,5;

- уклон пути, %;

- уклон пути, %;

- скорость ветра;

- скорость ветра;

- площадь лобового

сопротивления.

- площадь лобового

сопротивления.

Минимальное

передаточное отношение

определяется из соотношения:

определяется из соотношения:

imin =0,377 rknmax/Vma x ,

где nmax – максимальная частота вращения вала двигателя, об/мин;

rk – радиус качения колеса;

Vma x – максимальная скорость движения.

Передаточное отношение при трогании троллейбуса:

i1Gmaxrk/Memaxi0тр,

где Memax – максимальный крутящий момент двигателя;

G – вес изделия;

max – коэффициент дорожного сопротивления;

rk – радиус качения колеса;

i0 – передаточное число главной передачи.

max=fcos+sin,

где – угол определяющий профиль дороги;

f – сопротивление качению.

Диапазон

передаточных чисел:

.

.

При выборе оптимальной мощности двигателя и параметров трансмиссии изделий ГЭТ необходимо учитывать специфические особенности движения и загрузки (циклический характер движения, разгон, торможение, замедление, невысокое значение скорости Vma x цикла (10 – 60 км/ч), и расчет требуется проводить при следующих нагрузках:

расчетная наполняемость;

пиковая нагрузка;

номинальная загрузка;

действующая перегрузка с учетом времени движения при указанных нагрузках.

Оптимальными следует считать такие параметры двигателя и трансмиссии при которых наибольшая средняя скорость сообщения достигается при минимальных расходах электрической энергии и наибольшей долговечности двигателя и трансмиссии. Расчетные параметры должны корректироваться на основе анализа статистических данных, отражающий мировой опыт развития ГЭТ.

Схемы тяговых передач

Тяговым электроприводом движущих колес ходовой части троллейбуса называется устройство для управляемого преобразования электрической энергии в механическую (в режиме тяги) или механической в электрическую (в режиме торможения). Механическая энергия привода расходуется на создание на движущих колесах крутящего момента, обеспечивающего поступательное движение троллейбуса. Электропривод состоит из электродвигателя и тяговой механической передачи, включающей карданное соединение и редуктор. Применение редуктора позволяет обеспечить оптимальный режим работы тягового двигателя и за счет этого снизить его удельные весовые показатели и габариты.

Тяговые передачи троллейбусов классифицируются:

-по количеству ведущих мостов;

-по количеству тяговых электродвигателей;

-по расположению тяговых электродвигателей на шасси;

-по типу и расположению элементов редуктора.

Наибольшее распространение получили тяговые передачи с одним и двумя ведущими мостами. Троллейбусы выполняются с одним, двумя и, в редких случаях, четырьмя тяговыми электродвигателями. В зависимости от их расположения относительно заднего ведущего моста различают троллейбусы: с расположением электродвигателей передним, задним и с расположением внутри ведущего моста.

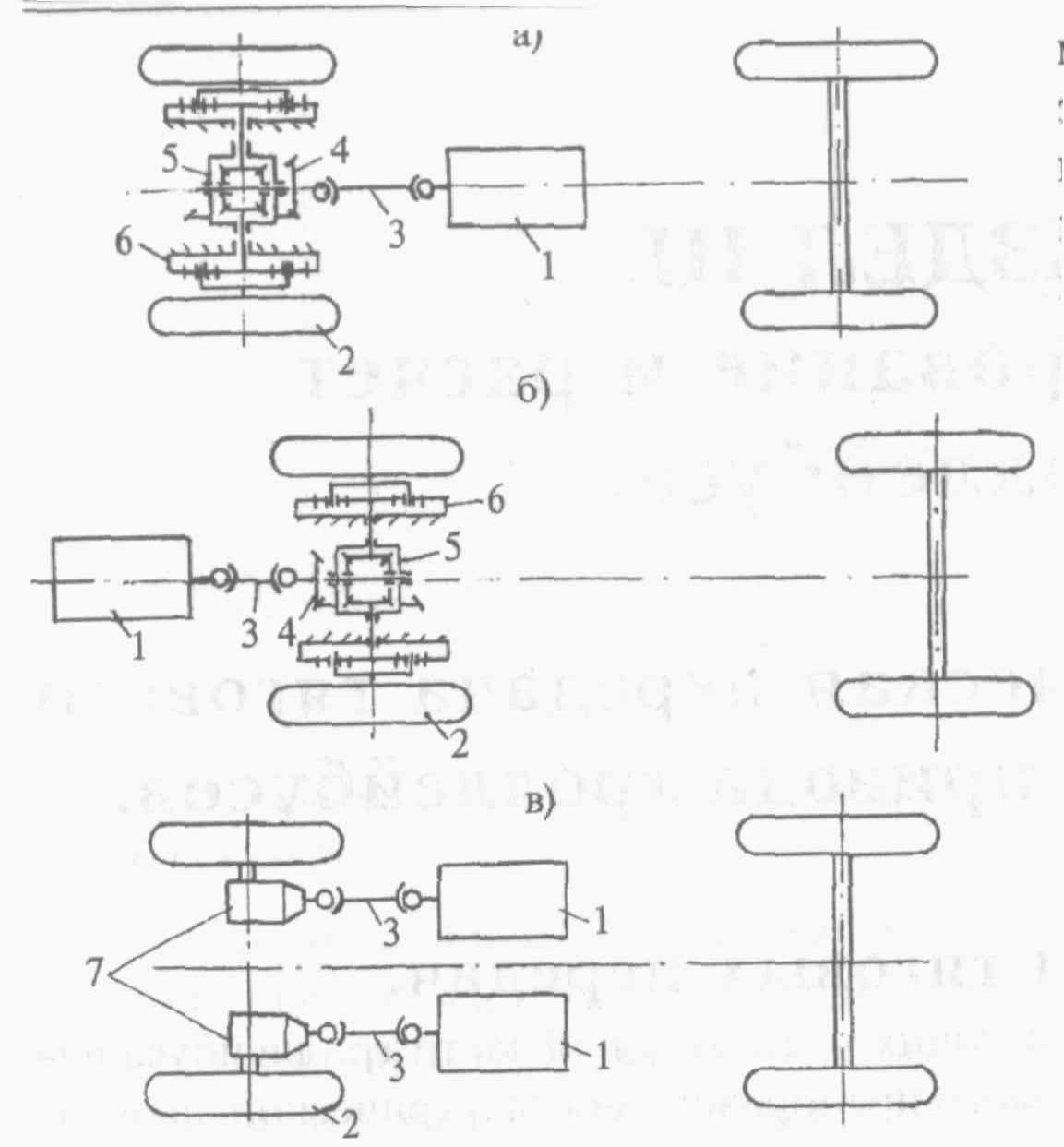

На рис.10 приведены основные схемы ТП с одним ведущим мостом. Наибольшее распространение получила схема а, в которой передача имеет один ТЭД расположенный впереди ведущего моста. Крутящий момент от ЭД 1 к ведущим колесам 2 передается карданным валом 3 и на двойную разнесенную главную передачу, состоящую из центрального конического редуктора 4, межколесного дифференциала 5, планетарных колесных передач 6, размещенных в ступице колес.

Рисунок 10. Схемы ТП троллейбусов с одним ведущим мостом.

При заднем расположении ТЭД (позади ведущего моста), (схема б) крутящий момент от ЭД передается к ведущим колесам 2 аналогично как и по схеме а. Как правило, заднее расположение ЭД предопределяет и заднее расположение тяговой электроаппаратуры. В этом случае достигается минимальная протяжность электропроводки, улучшается изоляция и уменьшается утечка тока.

На схеме в показана ТП с ЭД 1 расположенных впереди ведущего моста. От каждого двигателя вращающий момент через карданные передачи 3, редуктора 7 передается к одному из ведущих колес. К преимуществам этой схемы относится отсутствие механической дифференциальной связи между ведущими колесами, что позволяет более полно использовать тяговые свойства троллейбуса, так как при буксовании одного колеса второе продолжает развивать максимальную касательную силу тяги. Передаси с двумя ТЭД позволяют существенно понизить кровень пола в троллейбусе благодаря меньшим размерам двигателей и редукторов. Недостатками такой передачи некоторое увеличение веса и удорожание оборудования.

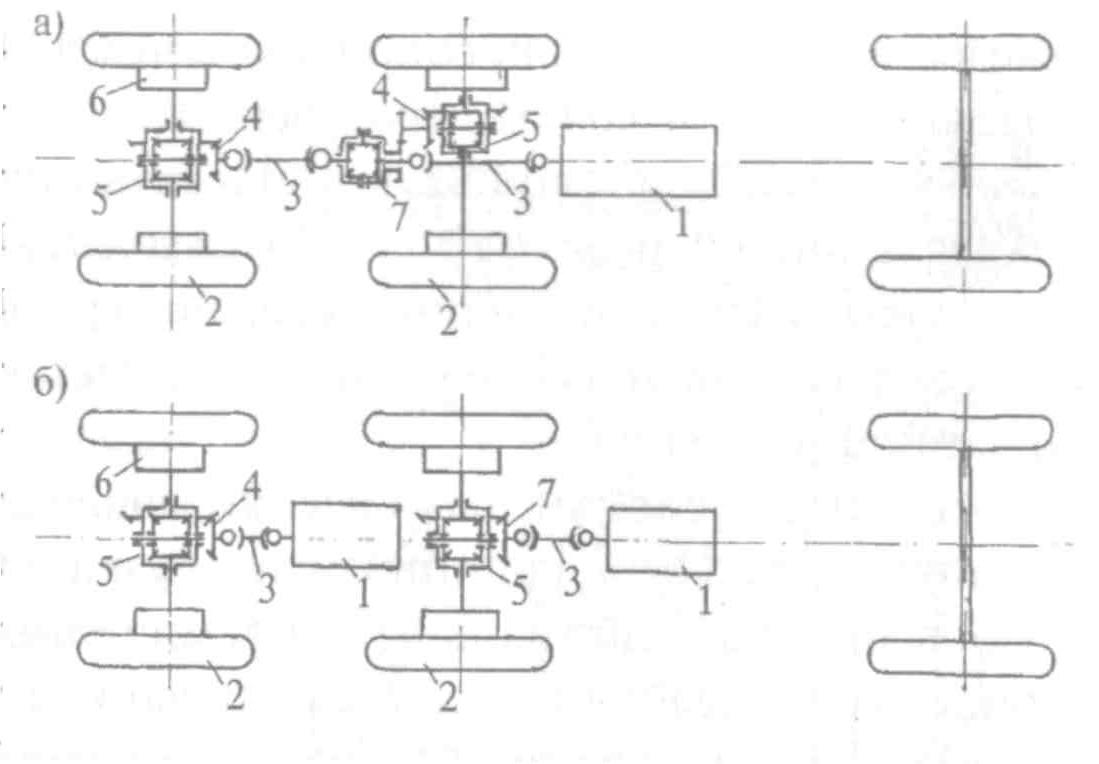

На рис. 11. показаны схемы ТП с двумя ведущими мостами.

Рисунок 11. Схемы ТП троллейбусов с двумя ведущими мостами.

Схема а содержит один ТЭД 1 расположенный впереди двух задних ведущих мостов, который передает мощность через карданные передачи 3, межосевой дифференциал 7, главные передачи4, межколесный дифференциалы 5, конечные передачи 6 к ведущим колесам 2 среднего и заднего ведущего моста. При установке межколесного и межосевого дифференциалов все четыре движущих колеса получают от ТЭД ¼ мощности независимо от режима их работы. При попадании одного из колес на участок дороги с низким коэффициентом сцепления и его проскальзывании, падает не только мощность, реализуемая этим колесом, но и мощность, реализуемая остальными ведущими колесами. В этом состоит основной недостаток всех приводов дифференциального типа.

На схеме 2 показана ТП с продольным расположением двух ЭД впереди ведущих мостов. Каждый из них передает тяговый момент к ведущим колесам 2 одного из мостов через карданную передачу 3, главную передачу 4, межколесный дифференциал 5, конечную передачу 6.

К ТП предъявляют следующие требования:

-отсутствие шума, в том числе при передачи больших значений вращающихся моментов и при значительной частоте вращения якоря ТЭД;

-возможность реализации значительных передаточных чисел при минимальных размерах редуктора;

-достаточно высокий КПД;

-простота конструкции и относительно низкая стоимость изготовления механизмов и устройств;

-высокая износостойкость деталей и узлов;

-высокая работоспособность механизмов, обеспечивающая бесперебойную работу троллейбуса;

-простота и экономичность технического обслуживания.

Кузов троллейбуса

На его качество влияют:

применяемые материалы;

профили элементов кузова;

толщины листов профилей;

способы соединений деталей;

отсутствие застоя влаги;

снижение напряжений элементов кузова при изгибе, закручиваниях и вибрации;

применение антикоррозионных покрытий;

доступность профилактического восстановления кузова.

Кузова бывают рамные и безрамные.

Рамные кузова делятся на раздельные и объединенные.

Безрамные делятся на кузова с несущим кузовом троллейбуса и с несущей надстройкой.

Кузов троллейбуса подвергают действию следующих нагрузок:

изгибающих, от собственного веса и веса полезной нагрузки. Эти нагрузки действуют на продольные элементы кузова в пределах базы и по консолям, а также на поперечные элементы.

скручивающих весовых нагрузок при стоянке или движении по неровной дороге;

инерционных нагрузок при ускорениях, замедлениях и поворотах;

вибрационных нагрузок от тягового электродвигателя, трансмиссии, колес, собственных колебаний кузова вызываемых изгибающими, инерционными и другими нагрузками;

толкающих и тормозных усилий и реактивных моментов от тягового электродвигателя в механизмах трансмиссии.

В зависимости от типа кузова и системы подрессоривания изгибающие нагрузки воспринимаются рамой, основанием кузова и надстройкой. Все элементы кузова поддаются расчету на изгибающие нагрузки, каждый элемент отдельно.

Экстремальные значения статического скручивающего момента имеет место при полной разгрузке одного из колес переднего моста:

Мmax=0,5G1B,

где G1 – нагрузка на переднюю ось;

B – размер колеи.

Скручивающие нагрузки, статические и динамические как часто повторяемые и оказывают большое влияние на усталостную прочность кузова, облицовки, основания и рамы. Для усталостной прочности кузова важно, чтобы система имела равную жесткость. По степени восприятия скручивающих нагрузок при наименьшем весе кузова важно и можно расположить в следующем порядке:

безрамные с несущим основанием;

объединенные рамные;

рамные конструкции;

Углы закручивания кузовов различных троллейбусов полученные при испытаниях различных кузовов.

Критерием сравнения троллейбусов по жесткости кузовов при кручении принят относительный угол закручивания выраженный в минутах на один метр длины кузова и для различных конструкций колеблется в пределах 0°30’…1°30´ (полный угол закручивания). В зарубежных конструкциях до 2°15’. Относительный угол закручивания колеблется от 3° до 13° и измеряется в мин./мм..

После облицовки каркаса жесткость кузова значительно увеличивается. Внутренняя облицовка, окна, двери сидения, потолки и другое оборудование кузова также увеличивают жесткость. Отношение жесткости каркаса при кручении к жесткости облицованного и оборудованного троллейбуса, принято называть коэффициентом относительной жесткости

Кж=αкар/αизд.г,

Кж позволяет определить долю нагрузки, воспринимаемой при кручении облицованным и оборудованным кузовом. Кж при отсутствии облицовки, окон, дверей и других элементов конструкции не должен быть более четырех. Инерционная нагрузка тем больше, чем больше относительный вес верхней части кузова. Эти нагрузки воспринимаются узлами соединений тяг с продольными брусами, диагональными раскосами и в основном облицовкой.

Расчет кузова на инерционные нагрузки при ускорении или торможении проводится с предположением, что подоконная часть кузова вследствие влияния наружной облицовки и внутренней обшивки абсолютно жесткая при продольных смещениях. Масса кузова, расположенная выше подоконного бруса, умноженная на ускорение составляет инерционную силу, приложенную в центре тяжести массы и направленную в сторону, обратную ускорению:

.

.

Момент, изгибающий шпангоуты, а также переднюю и заднюю стенки на уровне подоконного бруса определяется:

,

где

,

где

h- высота центра массы от подоконного бруса. Инерционные нагрузки могут вызывать продольный изгиб боковых бортов и, как следствие, являются одной из причин, возбуждающих их вибрации.

Инерционные нагрузки на виражах нагружают узлы крепления шпангоутов к основанию или поперечин основания к раме и соединения шпангоутов с крышей по причине возникновения явления ромбования кузова. Центробежная сила определяется по формуле:

,

где

,

где

радиус

кривизны траектории центра тяжести

кузова, расположенной выше основания.

радиус

кривизны траектории центра тяжести

кузова, расположенной выше основания.

Современные цельнометаллические кузова обладают высокой жесткостью при малом весе и жесткими связями. Поэтому влияние инерционных нагрузок на прочность и долговечность кузовов незначительно, если учитывать, что инерционные нагрузки выполняют функцию возмущающей силы, вызывающей вибрацию. Вибрационные нагрузки влияют на усталостную прочность и, следовательно, на долговечность кузова. При неблагоприятных условиях они могут иметь основное значение по сравнению с нагрузками других видов. При расчете кузовов изделий ГЭТ на изгиб и скручивание, полезную нагрузку принимают предельной нормальной и среднеэксплуатационной с учетом времени движения при данной нагрузке.

Инерционные нагрузки почти не зависят от степени загруженности изделия, но существенно влияют в случаях расположения электрооборудования и агрегатов на крыше.

Вибрация всей системы и отдельных ее элементов проявляются в большей степени при ненагруженном троллейбусе.

Конструкции цельнометаллических кузовов с болтовыми, заклепанными и сварными соединениями имеют свойство изменять свое первоначальное положение под влиянием вибрационной, скручивающей и инерционной нагрузок. Для цельнометаллических сварных монолитных каркасов наиболее опасны вибрационные нагрузки, особенно для сварных соединений, а для тонкостенных элементов – скручивающие нагрузки.

Карданная передача

Требования к карданной передаче

К карданным передачам предъявляют следующие требования:

-обеспечение равномерного вращения валов двух соединенных деталей во всем эксплутационном режиме;

-отсутствие резонансных явлений в диапазоне эксплуатационной скорости;

обеспечение минимальных динамических нагрузок, вызванных неравномерностью вращения и несбалансированностью вала, а также минимум шума при работе карданной передачи;

-обеспечение критической частоты вращения карданной передачи, более высокой, чем частота вращения, максимально возможная по условиям эксплуатации;

-высокий КПД;

-большая долговечность и надежность конструкции.

Карданные передачи- это механизм трансмиссии, состоящий из одного или нескольких карданных валов и карданных шарниров, предназначенных для передачи крутящего момента между агрегатами, оси валов которых не совпадают или могут изменять свое относительное положение.

Рисунок 12. Схемы карданных передач троллейбуса

1-электродвигатель; 2,4-карданные валы; 3-промежуточная опора; 5-ведущий мост.

Основными элементами карданной передачи являются шарниры, которые подразделяются по кинематическим свойствам на шарниры равных и неравных угловых скоростей, а по наличию фиксированных осей качения на полные и полукарданные шарниры.

Полный карданный шарнир-это шарнир, который имеет фиксированные оси качения.

Полукарданный

шарнир-шарнир, не имеющий фиксированных

осей качения. Полукарданные упругие

шарниры допускают угловые отклонения

осей валов до

,

а жесткие шарниры- до

,

а жесткие шарниры- до

.

.

В трансмиссиях современных ГЭТ преобладают полные карданные шарниры, осевая компенсация которых обеспечивается установкой на шлицах карданного вала скользящей вилки.

Основные параметры карданных валов

Карданный вал характеризуется длиной. Под длиной Lн карданного вала понимают расстояние между центрами шипов крестовин карданных шарниров, установленных на концах карданного вала. Допустимую длину Lнmax определяют исходя из критической частоты вращения. Критическая частота вращения- это частота, при которой происходит потеря устойчивости прямолинейной формы оси вращающегося вала.

Критическая частота вращения карданного вала определяется по формуле:

,

об/мин

,

об/мин

где D и d соответственно наружный и внутренний диаметры карданного вала, см.

В соответствии с ГОСТ 37.001.053-88 (Валы карданные. Технические требования к установке. Нормы дисбаланса), допустимой является длина, при которой максимальная частота вращения карданного вала соответствует максимальной скорости движения ГЭТ и не превышает 70% расчетной критической частоты вращения вала. Исходя из этого, допустимую длину вала рассчитывают в следующем порядке:

1. Определяют максимальную частоту вращения карданного вала:

,

,

где Uвк- передаточное число от карданного вала к ведущим колесам.

Vнmax – максимальная скорость движения ГЭТ, км/ч.

rко- радиус колеса, м.

2. Находят расчетный крутящий момент на карданном валу при минимальной скорости:

где  ;

;

M - крутящий момент карданного вала;

M1 - крутящий момент на валу электродвигателя.

3.

Выбирают размеры наружного и внутреннего

диаметров карданного вала по ГОСТ

5005-88, в котором приведены размеры сечения

труб и приведены значения крутящих

моментов соответствующих статическим

уровням напряжениях кручения в карданных

валах:

4. Определяют допустимую длину карданного вала, см:

.

.

5. Углы установки карданных валов при номинальной нагрузки в статическом состоянии ГЭТ не должны быть более 4...8 градусов.

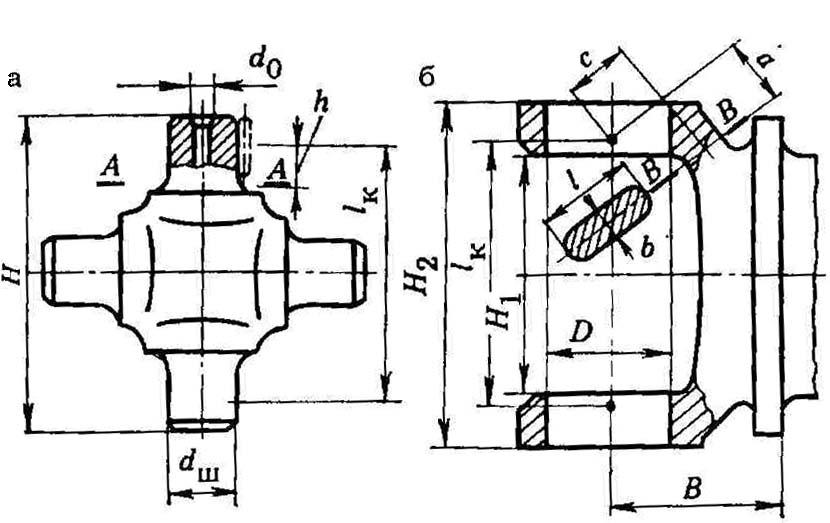

Рисунок 13. Основные размеры крестовины и вилок.

Схемы а) и б) стандартизованы и должны выбираться из числа указанных ОСТ37.001.088-88. Шарниры карданные неравных угловых скоростей. Основные размеры и технические требования.

Табл. 1. Карданные шарниры со специальными параметрами, применяемые в ГЭТ.

Параметры

|

МАЗ РБ |

GWB ФРГ |

HS В.БР |

МАЗ РБ |

FSC РП |

МАЗ РБ |

GWB ФРГ |

Передаваемый момент, кНм |

6,8 |

7,5 |

9,45 |

9,5 |

10,5 |

12,5 |

12,5 |

Высота по шипам, мм |

147 |

143,8 |

159,5 |

165 |

165 |

175 |

196 |

Диаметр шипа, мм |

33,65 |

32,44 |

42,7 |

45 |

40,19 |

46,8 |

37,9 |

Касательные напряжения по линии касания иглы с шипом, Мпа |

2757,7 |

3075,7 |

2829,7 |

2710 |

3015,7 |

2613,5 |

2810,8 |

Нагрузка на подшипники, кН |

56,1 |

62,5 |

69,23 |

67,28 |

74,63 |

82,64 |

75,21 |

Статическая грузоподъемность подшипников, кН |

59,69 |

53,65 |

69,05 |

72,5 |

65,25 |

69,67 |

90,84 |

Динамическая грузоподъемность подшипников, кН |

32,27 |

29,26 |

35,3 |

35,79 |

33,35 |

49,41 |

49,55 |

В качестве определения размера карданного шарнира принимают размер H между торцами крестовин.

Высота

H

должна быть больше либо равна меньшей

из величин: 1,57 или 1,57

или 1,57 ,

,

где М-момент на карданном валу;

Gсц- вес приходящийся на мост, к которому подводится момент, через рассчитываемую карданную передачу при полной нагрузке.

- коэффициент сцепления шин с дорогой, равный 0,85

U0-передаточное число главной передачи

rk0 –радиус колеса.

Предварительный выбор вида шлицевого соединения вилки с валом и его параметров производят ориентируясь на данные существующие конструкции.

Выбранные параметры должны соответствовать ГОСТ633-88, ГОСТ1139-88 или отраслевой нормали автостроения, ОН 025333-80. после выбора размеров деталей карданной передачи проводят проверочные расчеты.

Расчет деталей карданных передач

При расчете карданной крестовины определяют следующее:

1. Расчетный крутящий момент М на карданном валу определяемого по моменту двигателя и по сцеплению ведущих колес. При расчете карданной передачи зачастую в расчетах принимают расчетный момент карданной передачи по моменту по сцеплению колес.

2. Условно сосредоточенную нормальную силу сосредоточенно действующую в середине шипа:

Pш=103М/( )

)

где M-момент, Н

lk - расстояние между серединами игольчатых роликов противоположно расположенных карданному подшипнику, мм

-угол

установки

-угол

установки

3. Напряжение изгиба шипа в сечении:

,

,

где h-плечо силы Рш, мм;

-

момент сопротивления шипа, мм3.

для шипа без отверстия для смазывания:

-

момент сопротивления шипа, мм3.

для шипа без отверстия для смазывания:

=0,1d3ш

Для шипа с отверстием d0 для смазывания:

=0,1d3ш[1-(d0/dш)4]

Оценку

напряжения шипа при изгибе производят

сопоставляя значения со средним статистическим уровнем

напряжения изгиба в выполненных

конструкциях, где

=200..300Мпа.

со средним статистическим уровнем

напряжения изгиба в выполненных

конструкциях, где

=200..300Мпа.

4. Напряжение среза шипа в сечении А-А определяется:

с=4Рш/(

с=4Рш/( dш)2;

dш)2;

с=4Рш/( (dш2+d02));

с=60..100Мпа.

В

вилке шарнира возникает напряжение

изгиба и кручения. Под действием силы

Рш

приложенной на плече «а» напряжение

изгиба:

.

.

5.

Напряжение кручения в опасном сечении

Б-Б возникает под действием Рш

приложенной

на плече «с» определяется:

.

.

6. Момент сопротивления зависит от формы опасного сечения Б-Б. Во многих случаях оно может быть заменено прямоугольником с размерами b,l.

Wb=lh2/6;

=klb2;

=klb2;

Для отклонений l/b равны: 1;1,5;1,75;2;2,5;3;4;10.

Значения коэффициента k соответственно равны:

0,208;0,231;0,239;0,246;0,258;0,267;0,282;0,312.

7. Напряжение в выполненной конструкции находится в следующих пределах:

=50..80МПа.

80..160Мпа.

80..160Мпа.

При расчете игольчатого подшипника карданного шарнира определяются следующие параметры:

1. Эквивалентный крутящий момент на карданном валу:

Мэкв=Ркэrk0/(nmax/nmin),

где Ркэ- эквивалентное тяговое усилие на колесах троллейбуса, мощность к которому подводится через рассматриваемый вал, Н:

.

.

где  -

вес, приходящийся на колеса троллейбуса,

к которым мощность передается через

рассматриваемый вал;

-

вес, приходящийся на колеса троллейбуса,

к которым мощность передается через

рассматриваемый вал;

-

вес, приходящийся на все ведущие колеса

троллейбуса, если они имеются;

-

вес, приходящийся на все ведущие колеса

троллейбуса, если они имеются;

-

суммарное эквивалентное тяговое усилие

на ведущих колесах, определяется в

зависимости от полного веса троллейбуса.

-

суммарное эквивалентное тяговое усилие

на ведущих колесах, определяется в

зависимости от полного веса троллейбуса.

2. Радиальная нагрузка на подшипник, Н:

Prэ=103Мкэ/( )

)

3. Фактор качательного движения в подшипнике:

n= ,

,

где  -центральный

угол между игольчатыми роликами,

=360/Z

-центральный

угол между игольчатыми роликами,

=360/Z

Если n>1 и является дробным числом, то его значение округляют до меньшего целого числа. Если 0,9<n<1 , то принимают n=1

4.

Поправочный коэффициент

:

:

- при n=0.2..0.9, =0,83(n+1);

-

при n

1

= ,

J=1,2,3..m

,

J=1,2,3..m

5. Коэффициент Кк, который учитывает влияние качательного движение на срок службы подшипника:

Кк=0,1Z/K .

6. Усталостный износ подшипника в условных единицах, накопленный за 1 км пробега троллейбуса

,

,

где Кт- температурный коэффициент,

- при рабочей температуре до 100оС Кт=1.

- при Т=125оС Кт=1,05.

- при Т=150оС Кт=1,1.

-коэффициент

безопасности в расчетах

-коэффициент

безопасности в расчетах

=1,1..1,2

7. Расчетный срок службы игольчатого подшипника в шарнире, в км пробега:

Sп=105 Кк С3,33/R1п,

где С- динамическая грузоподъемность подшипника, Н

При отсутствии данных «С» можно определить:

С=АZ2/3dгlрэф,

где dh и lрэф- соответственно диаметр и эффективная длина (длина контакта) игольчатого ролика, мм.

А- постоянный коэффициент для игольчатых подшипников без сепараторов А=40, с сепаратором А=60.

Срок службы карданного подшипника не должен быть меньше планируемого срока службы троллейбуса до капитального ремонта.

Игольчатый подшипник проверяют по статической грузоподъемности. Для этого определяют максимальную динамическую нагрузку на подшипник:

Рzj=PrэМкj/Mкэ,

где Mкэ и Prэ по ранее приведенным формулам;

Мкj-максимальный динамический момент на карданном валу.

Должно соблюдаться следующее условие Рzj<Co.

При оценке статической грузоподъемности используют значение Со

Со=22zdplрэф.

При расчете трубы карданного вала определяют следующие параметры:

1.Критическую частоту вращения карданного вала. Для карданного вала имеющего трубную часть и стержень определяют приведеную длину вала:

Lпр=Lтр+lтр,

где Lтр- длина трубчатой части вала, м;

lтр- длина трубы, заменяющей стержень, м;

lтр=Lст .

.

Lст и dст- соответственно условная длина и диаметр стержня, м.

2. Напряжение кручения трубы под действием расчетного момента и максимального динамического момента:

Моменты сопротивления стандартных труб указаны в ГОСТах.

Для

стандартной трубы:

.

.

Напряжение кручения не должно превышать 300МПа.

3. полярный момент инерции сечения определяется:

-

при расчете не стандартных труб.

-

при расчете не стандартных труб.

При расчете шлицевого соединения скользящей вилки определяют номинальное напряжение снятия боковых поверхностей шлицев. Условие прочности при снятии:

=15..25

Мпа.

=15..25

Мпа.

Соосности осей шлицевой втулки и вала шлицевого соединения обеспечивается центрированием рабочих поверхностей соединения. Для получения необходимой соосности, отношение рабочей длины шлицев к их наибольшему диаметру должно быть не менее 2. В шлицевом соединении карданного вала применяют шлицы эвольвентного профиля с центрированием, по наружной поверхности шлицев, с дополнительным центрированием внутренней поверхности шлицев втулки по гладкой цилиндрической, скользящей вилки. Применяют также прямобочные шлицы с центрированным соединением по наружному диаметру и боковым поверхностям. Трубы карданного вала обычно тонкостенные, изготовленные из тонкой холоднокатаной или горячекатаной ленты из малоуглеродистых сталей 15,20,30.

При работе карданной передачи возникают значительные центробежные и боковые силы, вызывающие шумы и вибрации, приводящие к преждевременному износу деталей. Максимально допустимая норма остаточного дисбаланса карданного вала на каждом конце вала при любом его положении на балансировочном станке не должна превышать 10-2 см.

Карданные передачи состоящие из 2 карданных валов балансируются совместно.

Допустимой является длина карданного вала, при которой расчетная критическая частота вращения его превышает на 43% максимальную частоту его вращения при максимальной скорости троллейбуса.

По каталогам фирмы GWB указывается, что расчетный нагрузочный режим работы карданной передачи тяжелее на 20% при угле наклона вала 3..6 градусов и тяжелее на 45% при угле свыше шести градусов, чем нагрузочный режим при угле наклона 1..3%.

Принято, что углы установки карданных валов не должны иметь нулевых значений. А при номинальной нагрузке в статическом состоянии троллейбуса эти углы не должны быть более четырех градусов.

Табл. 2 Рекомендуемые основные размеры и показатели шарниров неравных угловых скоростей.

Наименование, Размеры |

Типоразмеры |

||||

IV |

V |

VI |

VII |

VIII |

|

H |

90 |

108 |

127 |

147 |

165 |

dш |

22 |

25 |

33,65 |

33,65 |

45 |

H2 |

98 |

118 |

135 |

155 |

173 |

B |

50 |

65 |

74 |

86 |

85 |

D |

35 |

39 |

50 |

50 |

62 |

Подшипник |

804704 |

804805 |

804907 |

804707 |

804709 |

Число игл |

26 |

29 |

38 |

38 |

50 |

Диаметр игл |

3 |

3 |

3 |

3 |

3 |

Длина игл, мм |

18 |

18,1 |

18 |

24 |

24 |

Динамическая грузоподъемность |

13,7/15 |

14,5/16 |

16,5/18 |

21/23 |

31,5/35 |

Статическая грузоподъемность |

11/28 |

13/32 |

17/43 |

20/50 |

27/63 |

В знаменателе указано значения работающего карданного вала в режиме начало движения.

Для обеспечения возможного изменения длины карданного вала во время движения применяются подвижные шлицевые соединения. При перемещении шлица карданного вала нагруженном крутящим моментом возникает осевая сила:

Р= ,

,

где, М - передаваемый крутящий момент;

r- радиус середины шлицов, м.

-

коэффициент

трения.

-

коэффициент

трения.

Наличие значительных осевых сил способствует быстрому изнашиванию шлицевых соединений, что приводит к увеличению дисбаланса карданной передачи, возникновению вибрации и уменьшению долговечности не только карданной передачи, но и соединяемые ею агрегаты. Поэтому осевые силы в карданной передаче необходимо уменьшить, что возможно прежде всего понижением коэффициента трения в шлицах за счет применения соответствующих сортов смазки, повышением твердости и уменьшением поверхностей обрабатываемых поверхностей шлицев.

14

Шарниры равных угловых скоростей

Карданные

шарниры равных угловых скоростей

применяемые для привода управляемых

ведущих колес, где они обеспечивают

равномерное вращение колес при углах

между валами до 40º.

между валами до 40º.

Сдвоенные

карданные шарниры представляют собой

карданные передачи с двумя шарнирами

неравных угловых скоростей у которой

отсутствует карданный вал, вилки

закреплены, соединены и располагаются

в одной плоскости и

.

Для этого равенства служит центрическое

устройство состоящее из сферической

обоймы вставленной в уширение вала

сферического сухаря и резинового

защитного чехла.

.

Для этого равенства служит центрическое

устройство состоящее из сферической

обоймы вставленной в уширение вала

сферического сухаря и резинового

защитного чехла.

Недостатки сдвоенного шарнира:

конструктивная сложность;

неполная синхронность работы.

Кроме этого они не могут передавать больших крутящих моментов вследствие большого давления на иголки. Существуют также кулачковые шарниры, но все они имеют ограниченное применение.

Расчет сдвоенных карданных шарниров с крестовинами, аналогичен расчету шарниров неравных угловых скоростей.

Основные размеры и предаваемые расчетные крутящие моменты для шарниров равных угловых скоростей (ШРУС), применяемых на полноприводных тягачах и автомобилях приведены в отраслевые нормали ОН025315-88 (Шарниры постоянной угловой скорости. Типы и основные размеры).

Критическая

угловая скорость валов должна удовлетворять

неравенству

.

.

Критическая частота вращения для свободно лежащего на опорах вала определяется:

,

,

для полого вала,

где  - наружный диаметр;

- наружный диаметр;

- внутренний диаметр;

- внутренний диаметр;

L – длина вала.

Крестовину

рассчитывают на изгиб, срез и смятие по

силе

:

:

где М – расчетный момент;

- размер от оси вала до середины шипа

крестовины;

- размер от оси вала до середины шипа

крестовины;

- угол перекоса валов.

- угол перекоса валов.

Допускаемые напряжения изгиба в расчетах принимаются:

;

;

;

;

.

.