Технология

Лазерная технология осуществляется с помощью различных видов лазерных технологических установок, выпускаемых отечественной промышленностью.

Лазерная закалка

Лазерная закалка представляет собой процесс частичной закалки поверхности. Фокус может варьироваться различной оптикой. Устройство перемешает фокус по заготовке, причем закалка идет без закалочного охлаждения. Благодаря действию защитного газа, на обрабатываемой поверхности отсутствует окалина. Путем рациональной организации процесса можно добиться минимализации затрат требует и сокращения простоев. Это значит, что заготовка в процессе закалки требует лишь незначительной доработки. Большей производительности можно достичь, если лазерная закалка будет заключительной стадией обработки. То есть, заготовки обрабатываются в «мягком» состоянии и лишь на последнем этапе закаливаются.

Эти технологии применяются в машиностроении и автомобильной промышленности, как, впрочем, для других деталей, требующих частично закаленных функциональных поверхностей.

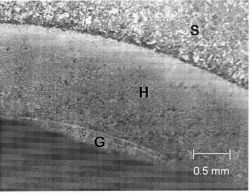

Р ис. 3 Лазерная закалка Режимы лазерной закалки

Для упрочнения инструментов применяется лазерная закалка импульсным излучением. Эффективна обработка боковых поверхностей вырубных пуансонов, так как в этом случае упрочненный слой сохраняется после многократных переточек. Стойкость пуансонов возрастает в 2,5 раза.

Более высокая производительность закалки обеспечивается лазерами непрерывного излучения при перемещении обрабатываемой детали относительно луча с постоянной скоростью. При этом на детали формируются закаленные поверхностные участки в виде полосы шириной от 1 до 10 мм. Максимальная глубина упрочнения при закалке сталей и чугунов без оплавления достигает 2,0 мм. При обработке с оплавлением это значение возрастает, но при этом ухудшается качество поверхности.

Закалка непрерывным лазером обеспечивает большую равномерность упрочнения поверхности по сравнению с импульсным воздействием, так как по длине упрочненной полосы твердость распределяется равномерно. При обработке больших поверхностей упрочненные полосы накладывают с перекрытием. В ряде случаев для обеспечения износостойкости поверхности целесообразно накладывать полосы на некотором расстоянии друг от друга без перекрытия.

Последующее выравнивание свойств упрочненной полосы и увеличение ее ширины до 20 мм достигается сканированием лазерного луча в поперечном направлении по отношению к перемещению обрабатываемой детали. При высокой частоте сканирования (200 Гц и более) обеспечивается равномерное воздействие лазерного излучения по ширине обрабатываемого участка.

Физико-химические процессы при лазерной закалке

Рис. 4 Процесс частичной закалки поверхности детали.

Основное назначение лазерного поверхностного упрочнения непрерывным излучением заключается в обеспечении высокой износостойкости прежде всего при трении качения и скольжения. В ряде случаев лазерное термоупрочнение приводит к повышению теплостойкости. В общем случае теплостойкость закаленной структуры в сплавах зависит от степени метастабильности структуры и диффузионной подвижности атомов. В сплавах железа с углеродом искаженность кристаллической решетки и плотность дислокаций при лазерном термоупрочнении оказываются больше, чем при традиционной закалке. Это должно приводить к более интенсивному процессу распада мартенсита закалки на ферритно-цементитную смесь, а следовательно, и к более интенсивному снижению микротвердости в процессе отпуска.

Однако, с другой стороны, при нагреве до 300°С чугунов, углеродистых и легированных сталей, термоупрочненных лазерным излучением, возможно превращение остаточного аустенита в мартенсит. В связи с этим характер изменения твердости в процессе нагрева может быть более сложным.

Большая пересыщенность твердых растворов после лазерной закалки, особенно в зоне оплавления, может приводить к выделению в процессе последующего нагрева большого количества сегрегации и промежуточных фаз, что приводит к увеличению твердости. При эксплуатации деталей в условиях переменных нагрузок решающее значение приобретает сопротивление усталости. На сопротивление усталости деталей с термоупрочненными поверхностями решающее влияние оказывают микрогеометрия поверхности и наличие дефектов, знак и значение остаточных напряжений, величина зерна, форма структурных составляющих и другие особенности микроструктуры. Указанные факторы могут иметь различное количественное выражение и разнообразное сочетание при лазерном термоупрочнении сплавов. В связи с этим трудно установить общие закономерности для оценки сопротивления усталости в зависимости от параметров режима лазерной закалки, исходных свойств и структуры сплава, подготовки поверхности и т.д.

После импульсной лазерной закалки предел выносливости понижается примерно на 40 % по сравнению с исходным состоянием. Лазерная закалка непрерывным излучением без оплавления поверхностей таких сталей, как 09Г2, 35, 45, 40Х, 75Г, приводит к повышению предела выносливости до 520 МПа (в исходном состоянии 200-300 Мпа).

Коррозионная стойкость сплавов, как правило, возрастает при повышении однородности фазового состава. В связи с этим лазерное термоупрочнение с оплавлением поверхностей некоторых сплавов, в частности чугунов, алюминиевых и медных сплавов, как и аморфизация поверхностей сплавов, приводит к повышению коррозионной стойкости зон обработки.

При лазерном упрочнении углеродистых сталей повышается концентрационная неоднородность, сохраняются элементы исходной структуры в виде феррита или карбидов, появляется остаточный аустенит. Эти явления могут приводить к снижению коррозионной стойкости. Таким образом, оценка коррозионной стойкости термоупрочненных лазером сплавов не является однозначной и зависит как от класса обрабатываемых материалов, так и от режима и условий лазерной обработки.

Коррозионная стойкость сплавов, как правило, возрастает при повышении однородности фазового состава. В связи с этим лазерное термоупрочнение с оплавлением поверхностей некоторых сплавов, в частности чугунов, алюминиевых и медных сплавов, как и аморфизация поверхностей сплавов, приводит к повышению коррозионной стойкости зон обработки. При лазерном упрочнении углеродистых сталей повышается концентрационная неоднородность, сохраняются элементы исходной структуры в виде феррита или карбидов, появляется остаточный аустенит. Эти явления могут приводить к снижению коррозионной стойкости. Таким образом, оценка коррозионной стойкости термоупрочненных лазером сплавов не является однозначной и зависит как от класса обрабатываемых материалов, так и от режима и условий лазерной обработки.