- •О.І.Гедвілло

- •Передмова

- •Розділ 1 основи проектування електромеханічних систем

- •1.1 Процес створення виробу та структура конструкції

- •1.2 Стадії розробки та види конструкторських документів

- •1.3 Основні принципи та завдання конструювання

- •1.3.1 Вибір геометричної форми та розмірів деталей

- •1.3.2 Вибір матеріалу деталі

- •1.3.3 Забезпечення надійності виробу

- •1.3.4 Забезпечення точності виробу

- •1.3.5 Забезпечення технологічності та економічності конструкції

- •1.3.6 Загальна методика конструювання

- •Розділ 2 основи проектування механізмів

- •2.1 Значення і зміст курсу теорії механізмів і машин

- •2.2. Основні поняття і визначення курсу теорії механізмів і машин

- •2.3 Кінематичні пари та їх класифікація

- •2.4 Кінематичні ланцюги та їх класифікація

- •2.5 Кінематичні з’єднання

- •2.6 Структурні формули кінематичних ланцюгів

- •2.7 Зайві ступені вільності й умови зв'язку

- •2.8 Основний принцип утворення механізмів

- •2.9 Задачі і методи кінематичного дослідження механізмів

- •2.10 Аналітичне оцінювання кінематичних параметрів механізмів

- •Розділ 3 основи проектування деталей машин

- •3.1 Основні терміни та поняття

- •3.2 Загальна класифікація деталей машин

- •3.3 Утворення функціональних складових частин машин

- •Розділ 4 проектування електромеханічного приводу

- •4.1 Технічне завдання

- •4.3 Основне завдання розрахунку

- •4.4 Розрахунок параметрів кривошипно-повзунного механізму

- •4.5 Визначення потужності і частоти обертання вала електродвигуна

- •4.6 Визначення силових і кінематичних параметрів приводу

- •4.7 Вибір матеріалу і визначення допускних напруг зубчастих передач

- •4.7.1 Вибір матеріалу, твердості і термообробки

- •4.7.2 Визначення допускних контактних напруг

- •4.7.3 Визначення допускних напруг на згин []г

- •4.8 Розрахунок редукторної зубчастої передачі

- •4.8.1 Проектний розрахунок

- •4.8.2 Перевірковий розрахунок зубчастої редукторної передачі

- •4.9 Розрахунок відкритої циліндричної передачі

- •4.9.1 Проектний розрахунок

- •Перевірковий розрахунок

- •4.10 Проектний розрахунок валів

- •4.10.1 Вибір матеріалу валів і визначення допускних напруг

- •4.10.2 Визначення геометричних параметрів ступінчастих частин редукторних валів

- •4.10.3 Визначення діаметру вала під колесом відкритої передачі

- •4.11 Вибір підшипників котіння

- •4.12 Конструювання корпусу редуктора

- •4.13 Вибір і розрахунок шпонок

- •4.14 Вибір муфти

- •4.15 Змащування зубчастого зачеплення і опор

- •Розділ 5 розрахунково графічна робота (ргр) з теорії механізмів і машин та деталі машин

- •5.1 Загальні методичні вказівки та методика розв’язання завдання

- •5.2 Вихідні дані до виконання ргр

- •Додаток а міжнародна система одиниць сі

- •Додаток б вказівки до використання одиниць міжнародної системи сі

- •Термінологічний словник

- •Література

- •Теорія механізмів і машин та деталі машин Основи проектування

- •73000, Україна, м. Херсон, пров. Пугачова, 5/20

4.10.1 Вибір матеріалу валів і визначення допускних напруг

Для виготовлення більшості валів в основному використовують вуглецеві сталі марок 20, 30, 40, 45 та 50, а також леговані сталі марок 20Х, 40Х, 40ХН, 30ХГСА, 40ХН2МА, 18Х2Н4МА та ін. Сталі 40ХН, 40ХН2МА, 30ХГТ, 30ХГСА та ін. застосовують для високона-пружених валів відповідальних машин. Вали з цих сталей піддають, як правило, поліпшенню, загартуванню з високим відпуском або поверхневому гартуванню з нагріванням СВЧ і низьким відпуском (шліцеві вали). Можуть використовуватись і титанові сталі ВТЗ-1, ВТ-6 і ВТ-9.

Швидкохідні вали, які обертаються у підшипниках ковзання, вимагають досить високої твердості цапф, а тому їх виготовляють із цементованих сталей 20Х, 12ХНЗА, 18ХГТ або азотованих сталей типу 38Х2МЮА. Хромовані вали мають високу стійкість проти спрацювання. Наприклад, в автомобільній промисловості покриття хромом шийок колінчастих валів збільшує ресурс до перешлі-фування у 3-5 разів.

У редукторі, що проектується, доцільно застосування середньовуглецевих сталей, наприклад, марки 45 і низьколегованих сталей, наприклад, марки 40Х.

Для компенсації приблизності проектного розрахунку, підвищення гарантій його надійності застосовують занижені значення допускних напруг на кручення [ ]к = 10 20 Нмм-2 (менше значення – для швидкохідного валу, більше – для тихохідного).

4.10.2 Визначення геометричних параметрів ступінчастих частин редукторних валів

Редукторний вал – це ступінчасте циліндричне тіло, кількість і розміри ступенів якого залежить від кількості і розмірів розташованих на валу деталей.

Проектний

розрахунок валів необхідний для розробки

його конструкції, визначення орієнтовних

геометричних розмірів (діаметр d

і довжина

![]() )

кожної

ступені вала, а саме:

)

кожної

ступені вала, а саме:

діаметр вихідного кінця вала під напівмуфту (з боку ведучого вала електродвигуна) або під елемент відкритої передачі (з боку приводу робочої машини:

(4.13)

(4.13)

де Мк = Т – крутний момент, що дорівнює обертовому моменту на

валу, Нм;

– довжина під напівмуфту (або шестірні, зірочки, шківу):

1 = (1,0 1,5) d1 (орієнтовно),

або 1 = L ,

де L – довжина елемента, що розташований на кінці вала.

Визначаємо діаметри вихідного кінця вала:

– бистрохідного ведучого (під напівмуфту),

– веденого тихохідного (під шестірню відкритої циліндричної передачі).

З таблиці 4.4 маємо: Мк = Т1 = 12,74 Нм і Мк = Т2 = 73,26 Нм.

Остаточні значення діаметрів валів в місцях посадки спряжених деталей (шківів, зубчастих коліс, підшипників тощо) округляють до найближчих стандартних значень за ГОСТ 6636-69, рекомендуємо вибирати з ряду значень Ra 40 (таблиця 4.10).

Таблиця 4.10 – Нормальні діаметри і довжини у машинобудуванні (витяг із ГОСТ 6636-69)

Ra 5 |

Ra 10 |

Ra 20 |

Ra 40 |

Ra 5 |

Ra 10 |

Ra 20 |

Ra 40 |

10 |

10 |

10 |

10 |

25 |

25 |

25 |

25 |

10,5 |

26 |

||||||

11,5 |

11 |

28 |

28 |

||||

11,5 |

30 |

||||||

12 |

12 |

12 |

32 |

32 |

32 |

||

13 |

34 |

||||||

14 |

14 |

36 |

36 |

||||

15 |

38 |

||||||

16 |

16 |

16 |

16 |

40 |

40 |

40 |

40 |

17 |

42 |

||||||

18 |

18 |

45 |

45 |

||||

19 |

48 |

||||||

20 |

20 |

20 |

50 |

50 |

50 |

||

21 |

53 |

||||||

22 |

22 |

56 |

56 |

||||

24 |

60 |

||||||

Примітка. При виборі розмірів перевагу слід віддавати рядам з крупнішою градацією (ряд Ra 5 слід віддавати перевазі над рядом Ra 10; ряд Ra 10 ряду Ra 20; ряд Ra 20 ряду Ra 40). |

|||||||

У відповідності до ряду Ra 40 приймаємо:

d1Б = 19 мм (наступний діаметр ступені валу буде мати розмір 20 мм – під внутрішній діаметр підшипника котіння № 204);

d1T = 28 мм (орієнтуючись на підшипник котіння № 206, у якого діаметр під вал дорівнює 30 мм) (таблиця 4.11).

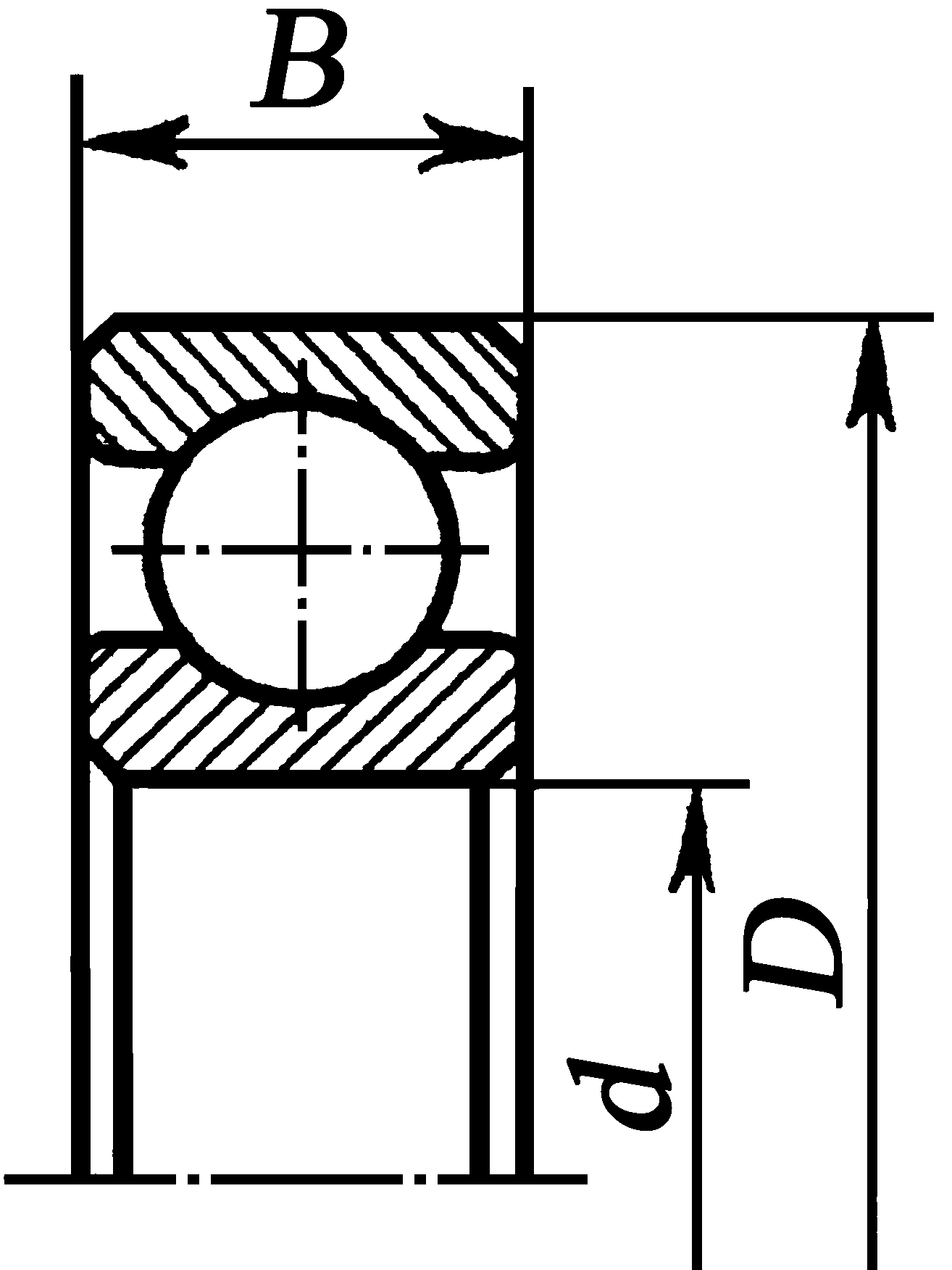

Таблиця 4.11 – Кулькові підшипники котіння однорядні (витяг з ГОСТ 8338-75)

|

|||||||||||

Умовне позна-чення підшип-ника |

Розміри, мм |

Динамічна вантаж-ність |

Статична вантаж-ність |

Умовне позна-чення підшип-ника |

Розміри, мм |

Динамічна вантаж-ність |

Статична вантаж-ність |

||||

d |

D |

B |

d |

D |

B |

||||||

С, кН |

С, кН |

С, кН |

С, кН |

||||||||

Легка серія 200 Гранична частота обертання кільця підшипника при рідинному мащенні nгр = (16 5)103 хв-1 |

Cередня серія 300 Гранична частота обертання кільця підшипника при рідинному мащенні nгр = (16 4)103 хв-1 |

||||||||||

204 |

20 |

47 |

14 |

12,7 |

6,2 |

304 |

20 |

52 |

15 |

15,90 |

7,8 |

205 |

25 |

52 |

15 |

14,00 |

6,95 |

305 |

25 |

62 |

17 |

22,5 |

11,40 |

206 |

30 |

62 |

16 |

19,50 |

10,00 |

306 |

30 |

72 |

19 |

28,1 |

14,60 |

207 |

35 |

72 |

17 |

25,50 |

13,70 |

307 |

35 |

80 |

21 |

33,2 |

18,00 |

208 |

40 |

80 |

18 |

32,00 |

17,80 |

308 |

40 |

90 |

23 |

41,0 |

22,4 |

209 |

45 |

85 |

19 |

33,20 |

18,60 |

309 |

45 |

100 |

25 |

52,7 |

30,00 |

210 |

50 |

90 |

20 |

35,10 |

19,80 |

310 |

50 |

110 |

27 |

61,8 |

36,00 |

211 |

55 |

100 |

21 |

43,60 |

25,00 |

311 |

55 |

120 |

29 |

71,5 |

41,50 |

212 |

60 |

110 |

22 |

52,00 |

31,00 |

312 |

60 |

130 |

31 |

62,9 |

48,40 |

213 |

65 |

120 |

23 |

56,00 |

34,00 |

313 |

65 |

140 |

33 |

92,3 |

56,00 |

214 |

70 |

125 |

24 |

61,80 |

37,50 |

314 |

70 |

150 |

35 |

104,0 |

63,00 |

215 |

75 |

130 |

25 |

66,30 |

41,00 |

315 |

75 |

160 |

37 |

112,0 |

72,50 |

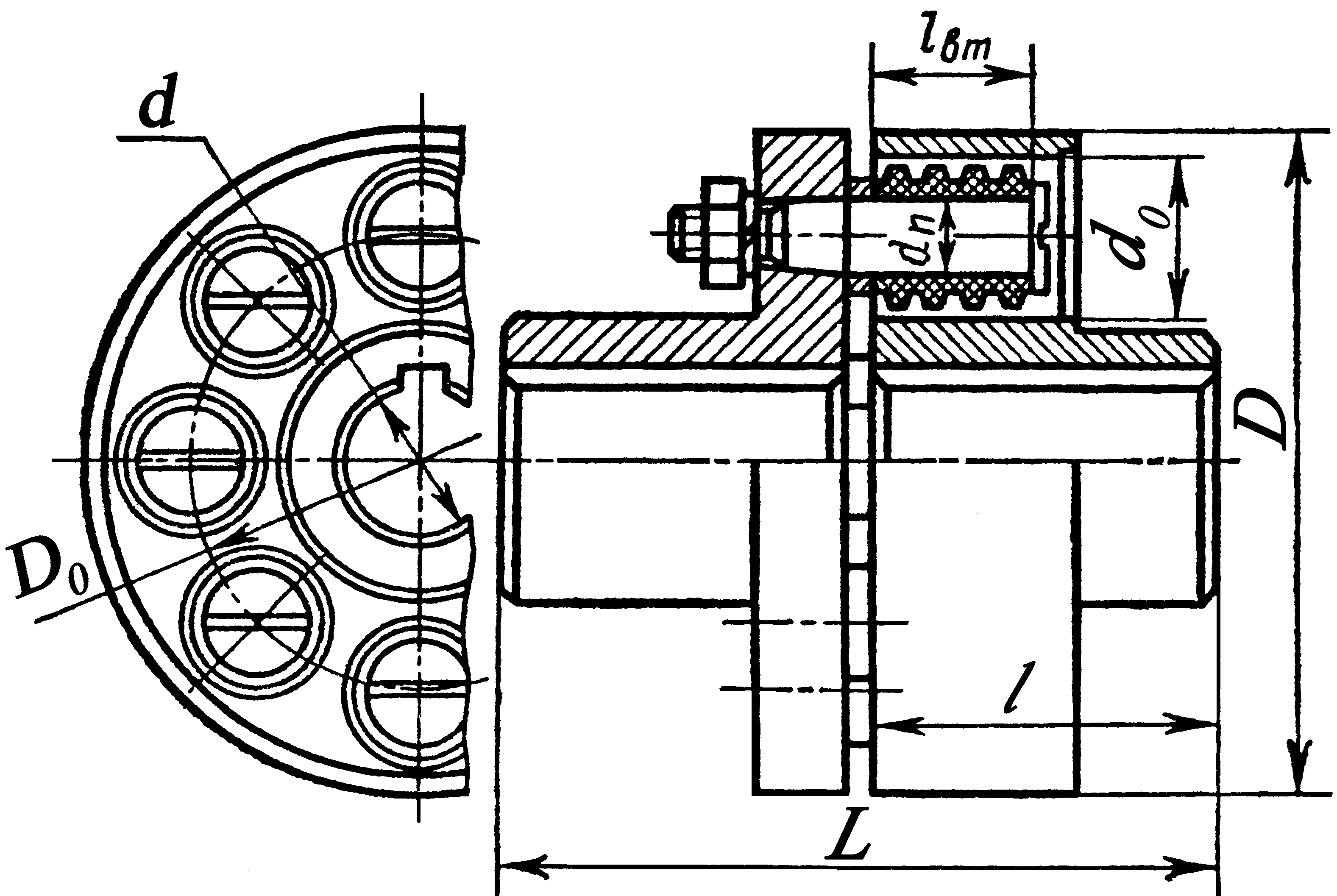

Орієнтуючись на застосування стандартної пружньої втулково-пальцьової муфти, що з’єднує вали електродвигуна і редуктора, визначаємо довжину кінця бистрохідного вала редуктора (рисунок 4.3; таблиця 4.12).

|

Рисунок 4.3 – Пружня втулково-пальцьова муфта |

Таблиця 4.12 – Муфти пружні втулково-пальцьові (витяг з ГОСТ 21424 – 75)

Момент Т, Нм |

Кутова швид-кість , рад/с |

Отвір, мм |

Габаритні розміри |

Зміщення осей валів, не більше |

|||

d |

l |

L |

D |

поздов-жнє, мм |

кутове |

||

31,5 |

670 |

16; 18; 19 |

28 |

60 |

90 |

0,2 |

1030’ |

63 |

600 |

20; 22; 24 |

36 |

76 |

100 |

||

125 |

480 |

25; 28;30 |

42 |

89 |

120 |

|

|

250 |

400 |

32; 35; 36; 38; 40; 42; 45 |

50 |

121 |

140 |

0,3 |

10 |

500 |

380 |

40; 42; 45 |

82 |

169 |

170 |

||

710 |

315 |

48; 50; 55; 56 |

82 |

170 |

190 |

0,4 |

|

1000 |

300 |

50; 55; 56 |

82 |

170 |

220 |

||

З одного боку довжина кінця вала повинна задовольняти наступний вираз у відповідності до його діаметра:

![]() ,

(4.14)

,

(4.14)

а з іншого з урахуванням довжини напівмуфти (рисунок 4.3) приймаємо

![]()

Приймаємо довжину кінця тихохідного валу редуктора, на якому розташовується шестірня відкритої передачі відповідно до ширини її вінця, тобто:

![]()

Далі діаметри ступенів вала визначаємо або за напрацьова-ними практикою проектування емпіричними залежностями, або за конструктивними міркуваннями, ступінчасто збільшуючи діаметр вала від вихідного кінця до центральної ділянки (під шестірню або колесо редуктора), після чого йде ступінчасте зменшення діаметра, закінчуючи розміром діаметра вала під внутрішній діаметр підшипника котіння.

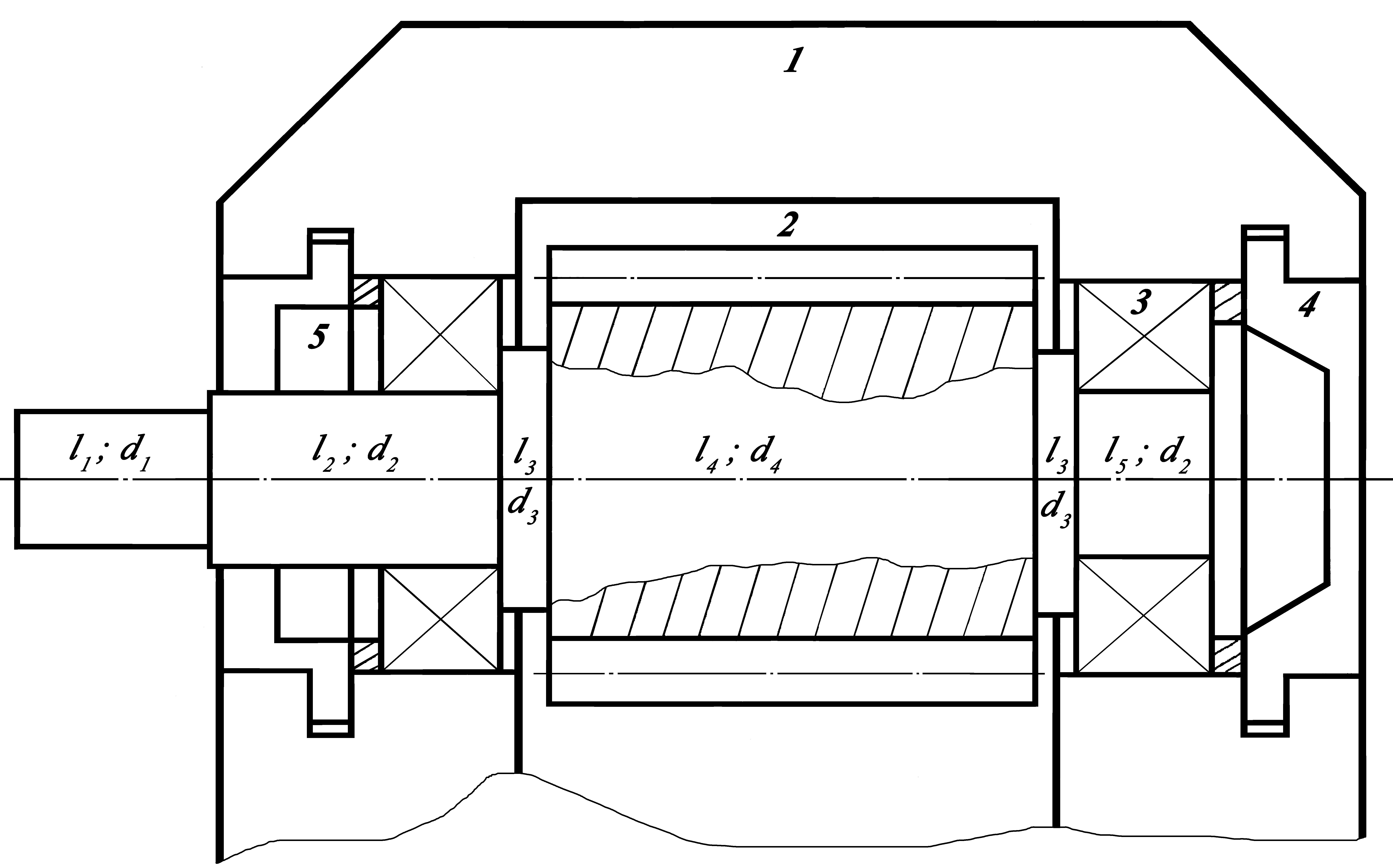

На рисунку 4.4 наведений ескіз вала шестірні (бистрохідного вала) в складеному вигляді. Виконують так зване компонувальне креслення, на якому дозволяється використовувати умовні зображення виробів; опускати деякі елементи перерізу, наприклад, при перерізі редуктора по рознімній площині не показувати місця розрізу кріпильних болтів; спрощувати конструкцію деталі; лінії штрихування проводити від руки; місця кріплення деталей болтами зображати штрих пунктирною лінією тощо.

|

Рисунок 4.4 – Ескіз вала шестірні редуктора в складеному вигляді 1 – корпус, 2 – вал шестірні; 3 – підшипник; 4 – врізна кришка; 5 – ущільнення |

Підшипникові опори прийняті із застосуванням врізних (закладних) кришок. Закладні кришки широко застосовують в редукторах, що мають площину роз'єму корпусу по осях валів. Ці кришки не вимагають спеціального кріплення до корпусу різьбовими деталями. Вони утримуються кільцевим виступом, для якого в корпусі редуктора проточують канавку.

Із рисунка 4.4 наочно видно, що крім раніше визначених розмірів валу d1 = 19 мм і 1 = 28 мм інші розміри ступенів бистрохідного вала можна визначити з конструктивних міркувань, а саме:

![]()

де

![]()

внутрішній діаметр підшипника котіння

(№ 205);

внутрішній діаметр підшипника котіння

(№ 205);

2 = h + 3 мм + В = 14 + 3 + 15 = 32 мм ,

де h товщина врізної (закладної) кришки,

В ширина підшипника котіння № 205;

![]()

![]() ,

,

( 3 приймаэмо з урахуванням зазору між торцем шестірні і корпусом редуктора);

Аналогічно визначаємо розміри ступенів тихохідного вала редуктора:

d1 = 28 мм, 1 = 34 мм ;

d2 = 30 мм (під підшипник № 206), 2 = h + 4 + B =

= 14+ 4 + 16 = 34 мм ;

![]() ;

;

d4 = 40 мм > d3 ; 4 = b2 = 30 мм;

5 = B = 16 мм.