- •1 Характеристика конструкции

- •1.1 Описание конструкции Тележка модели 18-100 (типа цнии-хз)

- •(Типа цнии-хз):

- •1.2 Характеристика материалов

- •1.3 Конструктивные и допускаемые размеры

- •2 Повреждения и неисправности восстанавливаемой детали

- •2.1 Типы дефектов составных частей

- •3 Краткая характеристика метода ремонта и

- •4 Сварочное оборудование

- •5 Аппаратура для наплавки

- •6 Технологический процесс

- •9 Охрана труда и техника безопасности

- •9.1 Излучения сварочной дуги и защита от них

- •9.2 Вентиляция

- •Предельно допустимые концентрации вредных газов, паров и пыли в воздухе

- •9.3 Поражение электрическим током

- •9.4 Выписка из «инструкции о мерах пожарной безопасности при проведении огневых работ на промышленных предприятиях»

- •10 Схема расположения технологического оборудования

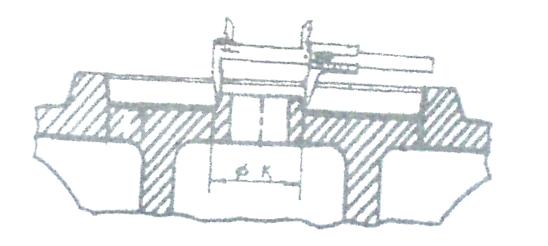

- •Установка для автоматической наплавки подпятника надрессорной вагонной балки.

- •Станок специальный фрезерный фб-02

- •Техническая характеристика

6 Технологический процесс

ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА НАДРЕССОРНОЙ БАЛКИ ТЕЛЖКИ ГРУЗОВОГО ВАГОНА МОДЕЛИ 18-100

Технологический процесс восстановления подпятника надрессорной балки состоит из нескольких этапов: дефектоскопирование надрессорной балки, определение объема ремонтных и восстановительных работ, транспортировка балки к месту ремонта, ремонт, механическая обработка, контроль восстановленных размеров, транспортировка надрессорной балки к месту сборки тележек.

Дефектоскопирование надрессорной балки должно производится в полном соответствии с требованиями «Технологических инструкций по неразрушающему контролю деталей вагонов» РД 32.149 – 2000, РД 32.150 – 2000, РД 32.159 – 2000, РД 32.174 – 2001.

Контроль надрессорных балок, бывших в эксплуатации осуществляется феррозондовым и вихретоковым методами с применением установки неразрушающего контроля типа Ф – 205.03, ВД – 12НФ, ВД – 113 или ДФ – 103.

Результаты контроля деталей вагонов записываются в пронумерованном журнале по неразрушающему контролю тележек. Забракованные детали тележек должны подвергаться комиссионному осмотру и повторному контролю для определения возможности их восстановления по инструктивным указаниям № 453 ПКБ ЦВ.

В брак идут надрессорные балки с трещинами на подпятнике общей суммарной длиной более 250 мм.

На надрессорных балках диаметр подпятника замеряется шаблоном «штанген подпятника», должен быть для балок, изготовленных до 1986 г. не более 305,8 мм. Глубина подпятника 25-2+1 мм. А для балок, изготовленных после 1986 г. не более 307,4 мм. Глубина подпятника 30-2+1 мм.

Равномерный износ подпятника допускается не более 4 мм. Неравномерный износ опорных поверхностей подпятника не допускается.

Шаблоном «штанген подпятника» измеряется толщина внутреннего и наружного бурта подпятника надрессорной балки, оставшаяся часть наружного бурта должна быть не менее 11 мм, внутреннего – не менее 7 мм.

Измеряем расстояние от центра опоры подпятника до внутреннего направляющего бурта надрессорной балки. Разность размеров должна быть не более 5 мм.

Предельно допустимая глубина подпятника, не требующая восстановления при выпуске из деповского ремонта: для балок, изготовленных до 1986 г. – не менее 29 мм; при неравномерном износе для балок, изготовленных до 1986 г. – не менее 33 мм, при равномерном износе для балок, изготовленных после 1986 г. – не менее 35 мм.

Предельно допустимая глубина подпятника (для тележек с установкой износостойких элементов по РД 32 ЦВ 072 – 2005) для надрессорных балок изготовленных до 1986 г. – 25-2+1 мм; изготовленных с 1986 г. 30-2+1 мм; при использовании износостойкой подкладки М 1698.01.005 – глубина подпятника 36-2+1.

Для измерения глубины опорной поверхности подпятника штанген подпятника Т 914.06.000 устанавливается на наружные бурта подпятника, и вертикальный движок перемещается на место проведения измерения. Планка движка опускается до соприкосновения с опорной поверхностью подпятника. Глубина опорной поверхности подпятника будет равна величине базового размера 25, алгебраически сложенной с показаниями движка.

Измерение толщины опорной поверхности подпятника производится ультразвуковым толщиномером типа УТ – 93П. Остаточная толщина должна быть не менее 18 мм. После ремонта контроль также проводится ультразвуковым толщиномером, толщина должна быть не менее 30 мм.

Предельно допустимый диаметр подпятника (для тележек с установкой износостойких элементов по РД 32 ЦВ 072-2005) для надрессорных балок, изготовленных до 1986 г. и с 1986 г. – 302,5+1,5 мм.

При измерении диаметра подпятника может использоваться штангенциркуль ЩУ – Ш – 400 – 0,1 ГОСТ 166-89. При измерении диаметра подпятника штангенциркуль устанавливается упоравми измерения поверхностей на наружные борта подпятника на высоте 10 мм от вершины наружного бурта и прижимается к упорной поверхности. Контроль производится в 2-х взаимно перпендикулярных плоскостях. За действительный размер принимается наибольший.

Контроль конусности 1:12,5 производится методом контроля диаметра упорной поверхности подпятника калибром Т 1352.001 с углами наклона 1:28; 1:22.

Калибр с наклоном 1:28 устанавливается вертикально на опорную поверхность подпятника и прижимается к упорной поверхности. При этом допускается зазор сверху. Предельное значение – отсутствие зазора по всей высоте упорной поверхности. Калибр с наклоном 1:22 устанавливается вертикально на опорную поверхность подпятника и прижимается к упорной поверхности. При этом допускается зазор снизу. Предельное значение – отсутствие зазора по всей упорной поверхности.

Предельно допустимый диаметр внутреннего бурта, не требующий восстановления при выпуске из деповского ремонта D > 72 мм. Для измерения наружного диаметра внутреннего бурта используется штангенциркуль ШЦ – 1 – 125 – 0,1 ГОСТ 166 – 89. Измерения провести в двух взаимно перпендикулярных плоскостях. За действительное значение принимается минимальное.

Для тележек с установкой износостойких элементов по РД 32 ЦВ 072-2005 подпятниковые места надрессорных балок подлежат восстановлению до чертежных размеров. Наружный диаметр внутреннего бурта равен 77-0,7 мм. Предельно допустимый диаметр отверстия под шкворень 54-1+2 мм.

Высота внутреннего бурта:

5 мм -у подпятника с глубиной 25-2+1мм, 30-2+1 мм.

11 мм - у подпятника с глубиной З6-1+1 мм.

Рис. 5 Измерение диаметра внутреннего бурта подпятника

Предельно допустимый диаметр отверстия под шкворень, не требующий восстановления при выпуске из деповского ремонта Л < 60 мм (по РД ЦВ 32 ЦВ 052-2002). Для измерения диаметра отверстия под шкворень используется штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-89. Измерения провести в двух взаимно перпендикулярных плоскостях. За действительное значение принимается максимальное.

При производстве ремонта по РД 32 ЦВ 072 – 2005 отверстие под шкворень должно быть равно 54-1+2.

Дефектация надрессорной балки производится с целью оценки ее технического состояния и определения объема ремонтных работ. Дефектация, ремонт и контроль надрессорной балки должен производиться на специально преназначенных и оборудованных рабочих местах.

Дефектация балок в депо должно выполняться специально назначенным лицом (мастером, бригадиром), прошедшим обучение и аттестованным в установленном порядке. Дефектация и контроль должны выполняться с использованием измерительного инструмента и приспособлений.

Последовательность проведения операции дефектоскопирования приведены в картах дефектации и контроля по следующему принципу.

В начале производится визуальная оценка состояния надрессорной балки и проводятся измерения параметров, по которым надрессорная балка может быть забракована.

Выявляется наличие следующих дефектов:

- разрушение опорной колонки;

- провалов наклонных плоскостей и подпятникового места;

- сверхнормативной суммарной длины трещин и трещин в сварных швах заделки технологического окна, трещин на боковых и нижнем поясах балки (без применения технических средств);

- сверхнормативного износа плиты подпятника и наклонных плоскостей (путем измерения).

Затем производится наружный осмотр балки на наличие изломов или разрушения и отдельных частей (наружного и внутреннего буртов опор скользуна, концов наклонных плоскостей и т. п.) и, наконец, проводится контроль (магнитным или феррозондовым, акустико-эмульсионным методами) и определяется износ трущихся поверхностей надрессорной балки.

Затем контроль должен производиться приемщиком вагонов. Контролю подлежат 100 % балок, выпускаемых из ремонта.

Результаты дефектации, ремонта и контроля надрессорных балок должны быть записаны в журнале.

Ремонт надрессорных балок сваркой и наплавкой производится в подсобном цехе в соответствии с действующими «Инструкцией по сварке и наплавке при ремонте грузовых вагонов» ЦВ 201-98 и «Технологическим процессом ремонта сваркой надрессорной балки тележки ЦНИИ-Х3», ТК-126 ПКБ ЦВ 1985 г.

В зависимости от применяемого метода ремонта надрессорной балки (автоматическая или полуавтоматическая наплавка) назначается предварительная механическая обработка восстанавливаемой поверхности надрессорной балки тележки.

При применении автоматической наплавки необходима предварительная механическая обработка наплавляемой поверхности до правильных геометрических размеров. Например, при овальности упорных буртов подпятника применение автомата без предварительной механической обработки не даст желаемого результата (наплавка осуществится некачественно). Главное преимущество автоматической наплавки по сравнению с полуавтоматической заключается в высокой производительности при меньших затратах на наплавку.

Применяю в данном технологическом процессе полуавтоматический метод наплавки. Преимущества: не требуется предварительная механическая обработка наплавляемой поверхности, при небольшом объеме работ (до 20 балок в смену) дает хорошее качество, относительно низкая стоимость оборудования, компактность применяемых установок, нет необходимости расширения производственных площадей.

После доставки надрессорной балки из сборочного цеха в подсобный цех производят ремонт.

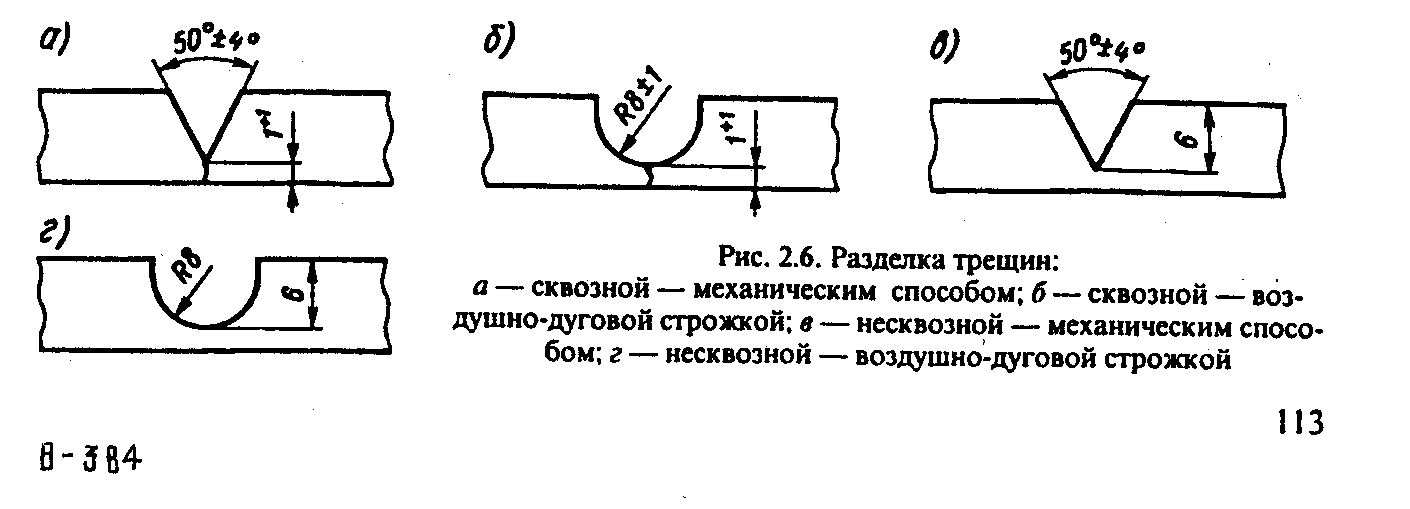

Трещины разделывают следующим способам:

Разделка трещин должна производиться механическим (вырубка, шлифование), газокислородным или воздушно-дуговым способами, а также специальными электродами ОЗР-1, ОЗР-2. При этом длина разделки должна превышать длину трещины не менее чем на 5—6 мм в обе стороны при плавном выходе разделки на поверхность под углом 10—30°. Глубина разделки сквозных трещин должна быть на 1—2 мм меньше, чем толщина основного металла. При механической разделке концы трещины требуется засверлить. Глубина разделки несквозной трещины должна превышать глубину ее залегания не менее чем на 1—2 мм. Разделку мелких трещин следует выполнять на глубину не менее 6 мм, чтобы в процессе сварки накладывать шов в два слоя. Конструктивные элементы разделки трещин приведены на рис. 2.6. При применении термического способа разделки канавка должна быть очищена от шлака, брызг и наплывов металла, а после воздушно-дугового способа разделки должен быть удален слой науглероженного металла глубиной не менее 1 мм. Заварка сквозных трещин должна производиться не менее чем в три слоя, а несквозных — не менее чем в два. Направление сварки должно меняться послойно. В процессе заварки трещин длительные перерывы в сварке не допускаются. К сварочным работам допускаются сварщики пятого разряда, аттестованные в соответствии с требованиями Руководства по подготовке и аттестации сварщиков на железнодорожном транспорте МПС, а также прошедшие проверку знания рабочего технологического процесса.

Перед сваркой производится предварительный подогрев восстанавливаемой поверхности до температуры 200—250 °С газовыми горелками или резаками. Также применяют специальные индукционные нагреватели. Контроль температуры может производиться тепловизорами любого типа или термокарандашами.

Заварка трещин осуществляется на сварочном кантователе конструкции ВЧД-4. Производят заварку трещины высококачественными электродами типа Э50А марки УОНИ 13/55 диаметром 3-4 мм. Режимы: сварочный ток IСВ=140-170 А; напряжение дуги U=24 В. Заварку производить в нижнем положении. Сварочный выпрямитель ВДУ-1201. РБ-301. По окончании заварки трещины производят проковку сварочного шва слесарным молотком весом 0,6-1,2 кг.

Сварку «опорной» поверхности подпятника осуществляют с помощью сварочного выпрямителя 1201 и его аналогов, РВ-301. Устанавливают и производят прихватку втулки в двух противоположных местах, соблюдая плотное прилегание втулки к «опорной» поверхности подпятникового места, прихватками Lпр.=3-5 мм. Режимы: сварочный ток IСВ=170-190 A; напряжение дуги U=24-26 В. Материалы: электроды типа Э50А марки УОНИ 13/55 диаметром 4 мм. Производят обварку втулки по периметру. Режимы: сварочный ток ICB=170-190 A; сварочное напряжение U=24-26 В. Материалы: электроды типа Э50А марки УОНИ 13/55 диаметром 4-5 мм.

При проведении наплавки осуществляет следующее. Устанавливают надрессорную балку на раму вращателя наплавочной установки. Отцентровывают и закрепляют балку на раме вращателя струбцинами. Наполняют бункер подачи сварочным флюсом - флюс марки АН-348А, АН-60, ФКН-7, АН-1. Устанавливают заглушку в шкворневое отверстие, для ее защиты. Установить кассету сварочной проволоки на вращатель наплавочной установки. Устанавливают флюсоудерживающее кольцо подпятникового места. Подводят сварочную головку к месту начала наплавки на расстояние 3-5мм от шкворневого отверстия. Устанавливают сварочную проволоку к месту наплавки на расстояние 2-4 мм от поверхности подпятника. Подают сварочный флюс в зону наплавки. Включают вращатель сварочной установки.

Применяемое технологическое оборудование: установка для наплавки надрессорной балки конструкции ВЧД-4; сварочный выпрямитель 1201; сварочный автомат АДФ-1202. Режимы наплавки: при диаметре сварочной проволоки 3 мм сварочный ток IС=300-350 А, напряжение сварочной дуги Uд=26-32 В. Скорость сварки Vпр=55-65 м/ч.

Режимы наплавки: при диаметре сварочной проволоки 4мм ICB=420-500 A , Uд=26-34 В. Vпр=60-67 м/ч. Материалы: сварочная проволока марки Св. 08 ХГ2СМФ, Св. 10 ХГ2СМФ ТУ-0805-001-18486807-99, сварочный флюс марки АН-348А, АН-60. ГОСТ-9087-81.

Производят предварительный подогрев «опорной» поверхности индукционным нагревателем до 200-250 0C. Производят наплавку «опорной» поверхности. В процессе наплавки постоянно осуществлять скалывание шлака. В зависимости от величины износа «опорной» поверхности подпятника, наплавку производить за 1-2 прохода на постоянных режимах. В местах износа «опорной» поверхности подпятника при остаточной толщине менее 18 мм - ремонт не разрешается.

Контроль проделанной работы осуществляется бригадиром тележечного цеха. Контролю подвергаются 100 % отремонтированных балок. Визуально осматривается наплавленная поверхность - трещины, поры, подрезы, раковины не допускаются. Неравномерность наплавленной поверхности (между валиками) не должна превышать более 2х мм. Необходимо проконтролировать высоту наплавки «опорной» поверхности подпятника, размер по шаблону не менее 74 мм.

Для наплавки «упорной» поверхности подпятника производят следующие действия. Производят предварительный подогрев «упорной» поверхности индукционным нагревателем до 200-250 0C. Подводят сварочную головку к месту начала наплавки «упорной» поверхности. Освобождаем прижим подачи сварочной проволоки и опускаем торец сварочной головки на цент последнего валика «опорной» поверхности сместив на 2-3 мм конец сварочной проволоки ближе к вертикальной стенке наружного бурта подпятника. Поднимаем сварочную проволоку на 2-3 мм и зажимается прижим. Подается сварочный флюс в зону наплавки. Включаем вращатель сварочной установки.

Наплавка осуществляется на специальной установке для наплавки надрессорных балок. Применяется сварочный выпрямитель 1201 и сварочный автомат АДФ-1202 (полуавтомат ПДФ-502-УХЛ2). В процессе наплавки постоянно осуществляют скалывание шлака. В зависимости от величины износа «упорной» поверхности подпятника, наплавку производить за 1-2 прохода. В зависимости от эллипсного износа «упорной» поверхности подпятника - ширину валика при наплавке регулировать напряжением дуги и перемещением сварочной головки. Диаметр «упорной» поверхности подпятника посла наплавки - не более 296мм.

Режимы наплавки: при диаметре сварочной проволоки 3 мм IСВ=300-350 А, Uд=2б-32 В, Vпр=55-65 м/ч; при диаметре сварочной проволоки 4 мм IСВ=420-500 A, Uд=26-34 В, Vпр=60-67 м/ч.

Материалы: сварочная проволока марки Св. 08 ХГ2СМФ, Св. 10 ХГ2СМФ ТУ-0805-001-18486807-99, сварочный флюс марки АН-348А, АН-60. ГОСТ-9087-81. Применяют «шибер»- для скалывания шлаковой корки.

При контроле визуально осматривают наплавленную поверхность - трещины, поры, подрезы, раковины не допускаются. Контролируется диаметр «упорной» поверхности подпятника, размер не более 296 мм.

После проведения ремонта сварщик, выполняющий наплавку, набивает личное клеймо - на верхнем поясе надрессорной балки с правой стороны кронштейна державки мертвой точки.

При восстановлении бурта шкворневого отверстия устанавливают надрессорный брус на сварочный кантователь. Наплавка бурта производится на позиции восстановления наклонных поверхностей.

Режимы: сварочный ток IСВ=140-170 А; напряжение дуги U=24 В. Сварочные материалы: наплавочные электроды марки АНП-13, ГОСТ- 10051 -75 диаметр электрода 4-5мм. Наплавку производить за 2-4 прохода, в зависимости от величины износа. Наплавку производить с учетом на механическую обработку 2 мм.

При удалении износостойких элементов с поверхностей надрессорной балки подают надрессорную балку на позицию восстановления, с помощью монорельс грузоподъемностью Q=0,5 т с грузозахватным приспособлением.

Надрессорную балку устанавливают на стенд-кантователь. Удаляют сварные швы приварки износостойких полуколец по наружному бурту подпятника, износостойких планок на наклонных плоскостях надрессорной балки электродуговой строжкой в вертикальном, либо потолочном положении. При электродуговой строжке сварных швов, подрез основного металла не допускается. Удаление стальных планок на наклонных плоскостях надрессорной балки производится механическим способом.

Оборудование: сварочный выпрямитель ВС 632, электроды марки ОЗР, МР-3 4,0 мм.

Механическая обработка надрессорной балки производится следующим образом. Надрессорная балку подается на станок с помощью кран-балки, грузоподъемностью Q=2 т. Применяется универсально – фрезерный станок УФ 5527.

Надрессорную балку замеряем до механической обработки для определения припуска на механическую обработку наплавленных поверхностей

1 Высота опоры скользуна относительно опорной плоскости подпятника: до 1986 г. 76-1+2 мм, после 1986 г. 83-1+2 мм.

2 Высота наружного бурта после механической обработки (от опор скользуна) с учетом припуска на механическую обработку 3 мм, до 1986 г. 51-1+2 мм, после 1986 г. 46-1+2 мм.

3 Глубина подпятника определяется как разность измерений величин по п. 1 и п. 2 и должна быть: до 1986 г. 25-2+1 мм, после 1986 г. 30-2+1 мм.

4 Диаметр подпятника с учетом припуска на обработку не более 3 мм, после механической обработки должен быть 302+1,4 мм (до 1986 г.) и 300+1,4 мм (после 1986 г.).

При модернизации диаметр надрессорной балки до 1986 г. и после 1986 г. 302,5+1,5 мм.

5 Надрессорные балки, имеющие приваренные пластины на наклонных поверхностях подаются на фрезерный станок для срезки приваренных пластин.

6 Диаметр шкворневого отверстия (с учетом припуска на на механическую обработку не более 3 мм.) после мех. обработки 54-1+2 мм.

Измерения производим шаблоном для замера расстояния от опор скользуна до опорной поверхности подпятника № 1331, применяем штанген подпятника, либо шаблон для замера толщины наклонной поверхности № 196, штангенциркуль ШЦ 0-500 мм.

Закрепляют надрессорную балку на станке. Опорную поверхность подпятника фрезеруют (с учетом припуска на механическую обработку не более 3 мм). Наружный бурт подпятника, а затем внутренний бурт подпятника также фрезеруют (припуск на механическую обработку не более 3 мм).

Режимы обработки: опорная поверхность подпятника: S=50 мм/мин, n=1000 об/мин; внутренний и наружный бурты подпятника: S=30 мм/мин, n=125 об/мин.

После окончания работ надрессорную балку со стружки очищают. Производят замеры надрессоной балки после механической обработки. Производят замеры: радиуса перехода от опорной поверхности подпятника к упорной 3-4 мм, фаску перехода от упорной поверхности к зеркалу подпятника 3×450, конусность наружного бурта 1:12,5; толщину внутреннего и наружного бурта: разность плеч от направляющих до оси надрессорной балки должна быть не более 5 мм.

Применяют шаблон для замера расстояния от опор скользуна до опорной поверхности подпятника № 1331; штангенциркуль ШЦ 0-500, шаблон для измерения конусности 1:12,5 и радиуса, шаблон для замера фаски, штанген подпятника, шаблон № 1120 для замера размеров, щётка металлическая

Контроль за проведением работ осуществляет бригадир тележечного цеха. Чистота обработки подпятника над рессорной балки Rz 80, поверхности внутреннего и наружного бурта Rz 320, наклонных поверхностей Rz 160. На наружном бурте подпятника отремонтированной надрессорной балки на окружности диаметром 332мм должны быть нанесены керном в диаметрально противоположных местах четыре точки глубиной не более 1,5 мм для сохранения симметричности подпятника при последующих ремонтах наплавкой и механической обработкой. Эксцентричность отверстий под шкворень и диаметра подпятника допускается не более 0,5мм.

Внимание! Перед началом работы слесарь с правом стропальных работ должен проверить исправность грузозахватных приспособлений, наличие на них клейм (номера, грузоподъемности, даты испытания), подобрать грузозахватные приспособления соответствующие характеру поднимаемого груза. Работу с применением грузозахватных приспособлений обязательно производить в защитной каске с подбородочным ремнем. Зацепку надрессорной балки следует производить в соответствии со схемами строповки грузов, убедиться в том, что во время подъема груз не может ни за что-либо зацепиться, поднять груз на высоту 200-300 мм, проверить правильность строповки, равномерность натяжения стропов, только после этого поднять на необходимую высоту не менее чем на 500 мм выше встречающихся на пути предметов. Перед опусканием надрессорной балки необходимо осмотреть место установки груза, снять стропы лишь после того, как надрессорная балка будет надежно установлена, а при необходимости закреплена. Нельзя работать на неисправном станке. Запрещается работать на станке в рукавицах или перчатках. Перед началом работы следует привести в порядок рабочую одежду: застегнуть обшлага рукавов, надеть защитные очки или предохранительный щиток из прозрачного материала. Устанавливать или снимать режущий инструмент следует только после полной остановки станка, пользоваться режущим инструментом, имеющим правильную заточку. Применение неисправного инструмента и приспособлений запрещается. При работе на фрезерном станке надрессорную балку следует установить на станке правильно и надежно, чтобы во время работы были исключены возможности ее вылета. Необходимо использовать только исправную фрезу. Перед установкой фрезы следует проверить: надежность и прочность крепления пластин из твердого сплава, целостность и правильность фрезы. Если режущие кромки затупились или выкрошились, фрезу следует заменить. При фрезеровании нельзя вводить руки в опасную зону вращения фрезы. Вблизи вращающейся фрезы удалять стружку можно только кисточками с ручкой длиной не менее 250 мм. По окончании работы следует выключить станок, привести в порядок рабочее место, убрать со станка стружку, инструмент, аккуратно сложить готовые детали. Инструмент убрать в отведенные для этой цели места.