- •Методические указания к выполнению курсового проекта

- •Введение

- •1. Тепловой расчет двигателя

- •Предварительное согласование параметров двигателя, выбор прототипа, принятие решения на модернизацию двигателя

- •1.1.2. Расчет параметров наддува (по третьему варианту)

- •1.2. Параметры рабочего цикла

- •1.3. Расчет параметров впуска

- •1.4. Расчет параметров сжатия

- •1.5. Расчет параметров сгорания

- •1.6. Расчет параметров расширения

- •1.7. Расчет индикаторных показателей цикла

- •1.8. Расчет эффективных показателей цикла

- •1.9. Построение индикаторной диаграммы

- •1.10. Построение круга Брикса

- •1.11. Построение скоростной характеристики

- •2. Динамический расчет двигателя

- •2.1. Построение диаграмм развернутой индикаторной, сил инерции, суммарной силы

- •2.3. Диаграммы крутящего момента двигателя

- •2.4. Диаграмма суммарного крутящего момента двигателя

- •3. Эскизное проектирование двигателя

- •3.3. Компоновка двигателя и выполнение его поперечного и продольного разрезов на листах

- •4. Конструктивная разработка и расчет двигателя

- •Геометрические характеристики коленчатых валов (размеры в см)

- •Предварительная деформация

- •5.4.3. Последовательность расчета

- •3.1. Расчет радиатора

- •3.2.Расчет водяного насоса.

- •5.4.5.2. Последовательность расчета эжектора

- •10.2. Защита курсового проекта

- •Литература

- •Приложение 4 Параметры метрических резьбы

- •Приложение 5 к расчету силовых шпилек

- •5.3. Методика расчета системы питания двигателя воздухом

- •5.3.1. Общие положения

- •5.3.2. Расчет инерционно-сухого фильтрующего элемента

- •5.3.2.1. Исходные данные для расчета

- •5.3.2.2. Последовательность расчета

- •5.3.3. Расчет фильтрующего элемента из специального картона

- •5.3.3.1. Исходные данные для расчета

- •5.3.3.2. Последовательность расчета

- •5.3.4. Методика выбора нагнетателя наддувочного воздуха

- •5.3.4.1. Общие положения

- •5.3.4.2. Последовательность выбора

- •5.3.5. Методика расчета охладителя

- •5.3.5.2. Исходные данные для расчета охладителя

- •5.3.5.4. Последовательность расчета воздухо-воздушного

- •5.3.6. Система выпуска отработавших газов

- •5.3.6.1. Общие положения

- •5.3.6.2. Последовательность расчета

Предварительная деформация

![]()

Максимальная деформация

![]()

Определение размеров пружины. Конструктивными параметрами пружины являются: средний диаметр Dпр , диаметр проволоки d , число витков i и шаг витка t.

Обычно принимают Dпр = (0,8 … 0,9).

Диаметр

проволоки d

определяют по формуле

![]()

где = 350 … 600 МПа, x = 1,2.

Найденное значение d следует округлить до ближайшего значения по ГОСТу (2,8; 3,0; 3,2; 3,5; 3,8; 4,0; 4,2; 4,5; 4,8; 5,0; 5,5; 6,0 мм) и определить экстремальные значения напряжений и запас прочности.

![]() (

II

область).

(

II

область).

Величина запаса прочности должна быть в пределах 1,2 … 2,0.

Число рабочих витков пружины определяют по максимальной деформации:

где G - модуль упругости второго рода (G = (8 … 8,8). 104 МПа). Полное число витков i = iр + (2 …3).

Шаг витка свободной пружины

![]() min

= 0,5 … 0,9 мм.

min

= 0,5 … 0,9 мм.

Тогда высота пружины при полностью открытом клапане

![]()

а при закрытом клапане

![]()

На верхние клапаны в большинстве случаев устанавливаются по две пружины. Диаметры пружин можно определять по соотношению

(Дпр)н = (1,36 … 1,4) Дпр вн.

Нагрузку между пружинами распределяют или поровну, или чтобы на внутреннюю пружину приходилось несколько меньше половины всей силы Рпр.

(Рпр)вн = (0,35 … 0,5) Рпр; (Рпр)н = (0,5 … 0,65) Рпр.

Жесткость и предварительную деформацию каждой пружины выбирают так, чтобы суммарная характеристика обеих пружин обеспечивала необходимые значения Ро и Рmax.

Последним

этапом расчета пружины является проверка

ее на резонанс. Условием отсутствия

резонанса является

![]()

10,

10,

где nc - число соответственных колебаний пружины;

nк - частота вращения распределительного вала.

Величина

nc

определяется из выражения nc

= 2,7

106

![]() мин-1

мин-1

Здесь d и Dпр в см.

5. КОНСТРУКТИВНАЯ РАЗРАБОТКА И РАСЧЕТ СИСТЕМ ДВИГАТЕЛЯ

5.1. Система смазки

При разработке системы смазки на разрезах двигателя должны быть показаны: масляный насос (в разрезе) с приводом, масляные магистрали в блоке и картере, подвод масла к коренным и шатунным подшипникам (пунктиром), подвод масла к клапанному механизму и подшипникам распределительного вала.

Конструкция масляного насоса зависит от типа масляной системы (с сухим или мокрым картером), наличия масляного радиатора и т.п. В двигателях гусеничных и колесных машин применяются одно-, двух- и трехсекционные насосы, конструкция которых показана на рис. 24.

При вычерчивании масляного насоса размеры шестерен должны соответствовать расчетным данным. На чертежах надо показать редукционный и перепускной клапаны. Желательно показать конструкцию маслозаборника и пробку для слива масла из картера.

Должны быть представлены расчет шатунного подшипника и определение размеров масляного насоса. Расчетный режим – режим максимальной мощности. Последовательность расчета подшипника следующая:

1. Из диаграммы Rшш = f() (рис. 1) определить среднюю силу за цикл (Rшш )ср – для выполнения теплового расчета подшипника, среднюю силу в петле максимальных нагрузок (RI шш)ср – для нахождения минимальной толщины масляного слоя и максимальную силу (R шш) max – для обоснованного выбора антифрикционного материала.

2. Определить условные удельные давления.

где dшш – диаметр шатунной шейки;

lшп = lшш – (5…7) мм – длина опорной части вкладыша (взять из продольного разреза двигателя).

3. Принять антифрикционный материал вкладышей, руководствуясь следующим: при Кmax до 20 Мпа – применять сплав АСМ;

до 28 Мпа - АО-20 или

АМО-1-20;

до 32 Мпа - АМО-6;

до 35 Мпа - БРСЗО.

4. Принять масло, соответствующее прототипу двигателя и степени его форсировки. Виды масел, применяемых на отечественных двигателях, приведены в приложении 7.

5. Произвести тепловой расчет подшипника и определить температуру масла в масляном слое (по указанию руководителя). Для этого:

- задаться тремя значениями средних температур масла в масляном слое, например, 80, 90 и 1000 С. При этом температуру масла на выходе в подшипник tвх можно принять равной 700 С;

- для названных температур и принятого масла по графику на рис. 25 определить вязкость ;

- задаться величиной диаметрального зазора, руководствуясь следующим:

шш = · dшш ; = (0,5…0,7) · 10-3 – карбюраторные двигатели,

= (0,7…1,0) · 10-3 - дизели;

- для каждого значения вязкости масла на рис. 26 определить коэффициент нагруженности Х;

![]() где

где

![]()

![]()

- определить количество тепла, развивающегося в подшипнике, для трех значений вязкости и относительных эксцентриситетов

![]()

где f - коэффициент сопротивления шипа вращению. Находим его по графику на рис. 27.

Определить количество тепла, отводимого от подшипника циркулирующим маслом,

QM = CM · pM · M · t , кДж/с,

СМ · рМ - можно принимать равной 1800…1900 кДж/м3 ;

t = tвых –tвх =2tср -2tвх – перепад температур;

M = (qт+qн) /2 · lшп ·d2шш · м3/с - количество циркулирующего масла

где qт - коэффициент, учитывающий количество масла, вытекающего из нагруженной зоны подшипника. Он определяется из графика на рис, 28 для каждого значения Х,

-

коэффициент, учитывающий масло, вытекающее

из нагруженной зоны подшипника.

-

коэффициент, учитывающий масло, вытекающее

из нагруженной зоны подшипника.

Здесь рнас – давление масла на входе в подшипник. Его можно принимать: 0,3…0,4 МПа – карбюраторные двигатели; 0,5…0,7 МПа – дизели.

- коэффициент, который может быть определен из графика на рис. 29.

Результаты расчета целесообразно свести в таблицу.

Кср = ; tвх = ; Рнас = ; масло М ; lшп / dшп = ; = .

tср |

|

Ф |

Х |

f |

Qтр |

qт |

|

qн |

qн+qт |

M |

t |

Q |

tср1 |

|

|

|

|

|

|

|

|

|

|

|

|

tср2 |

|

|

|

|

|

|

|

|

|

|

|

|

tср3 |

|

|

|

|

|

|

|

|

|

|

|

|

В итоге для каждого значения средней температуры будут получены значения тепла, развивающегося в подшипнике Qтр и отводимого от него Qм.

По полученным данным необходимо построить график Qтр = f(tср) , Qм = f(tср), на котором точка пересечения кривых Qтр и Qм и будет искомой средней температурой.

tср = 75…800С – карбюраторные двигатели;

tср = 80…850С –дизели.

6. Для найденной или заданной средней температуры определить вязкость масла по рис. 25.

7. Определить коэффициент нагруженности по удельному давлению в петле максимальных нагрузок

![]()

8. По графику Ф =f(х) рис. 26 определить относительный эксцентриситет Х (для своего отношения Lшп/dшш).

9. Определить минимальную толщину масляного слоя

![]()

Если в результате расчета минимальная толщина масляного слоя получится более 4мкм, то спроектированный подшипниковый узел работоспособен.

Масляный насос. На основании статистических данных циркуляционный расход масла через двигатель

Vц = (10…14) · 10-3 · Pe ,м3/ч.

Действительная производительность масляного насоса должна быть в 2,5…3,5 раза больше циркулярного расхода.

Vд = (2,5…3,5) Vц , м3/ч.

Исходя из величины действительной производительности подбирают размеры шестерен масляного насоса в следующей последовательности:

Определяют теоретическую производительность.

![]()

где н = 0,7…0,8 – коэффициент подачи насоса.

Установив передаточное отношение привода насоса, определяют частоту вращения nн и, задавшись максимальной окружной скоростью на внешнем диаметре шестерен r 8 м/с, определяют наружный диаметр шестерен

![]()

В соответствии с ГОСТом принимают модуль m (3,0; 3,5; 4,0; 4,25) и, учитывая, что Дr = m (z+2), определяют число зубьев z . У большинства отечественных двигателей z =7 или 8.

Определяют требуемую длину зуба В.

В

=

, мм.

, мм.

У отечественных двигателей В лежит в пределах 24…40 мм.

Мощность, необходимая для привода насоса, определяется по формуле:

![]()

где м – механический к.п.д., м = 0,85…0,9;

Рвых – Рвх = 0,3… 0,6 – перепад давлений, МПа.

5.2. Система охлаждения

Для двигателей с жидкостным охлаждением на листе продольного разреза двигателя разрабатывается конструкция водяного насоса в разрезе, привод к насосу и вентилятору, ступица вентилятора, термостат и механизм отключения вентилятора, если он предусмотрен на прототипе двигателя.

При проектировании водяного насоса следует обращать внимание на конструкцию и принцип действия уплотняющего устройства. Размеры насоса должны соответствовать расчетным данным. На рис. 31 и 32 приведены типовые конструкции водяных насосов.

Проектирование элементов системы воздушного охлаждения (оребрение, вентилятор, дефлекторы и т.п.) ведется по указанию руководителя.

5.3. Общие положения

Конструирование и расчет систем силовой установки начинают после того, как будут приняты решения по габаритным размерам подкапотного пространства или моторно-трансмиссионного отделения, выбран двигатель или, по крайней мере, произведен тепловой и динамический расчет, определены энергетические, экономические показатели и конструктивные размеры двигателя.

В случае, когда создается принципиально новая машина (первого поколения), может вестись параллельное проектирование систем силовой установки (СУ) и механизмов двигателя. Это позволяет сократить время опытно-конструкторских работ.

Если выбран двигатель, который производится промышленностью серийно, задача конструирования и расчета систем СУ упрощается, т.к. двигатель уже оснащен навесными агрегатами: топливными и масляными насосами, фильтрами; форсунками и трубопроводами высокого давления; водяным насосом и вентилятором, агрегатами наддува.

Успех в проектировании систем СУ во многом зависит от совокупного опыта, конструкторского коллектива и имеющейся базы данных, а также возможности реализации новейших методов расчета.

Таким образом, приступая к выполнению курсового проекта, основным элементом которого является конструирование и расчет систем СУ обучаемый должен тщательно изучить конструкцию и компоновку систем СУ машин аналогичных по назначению и близких по массогабаритным, энергетическим и тягово-динамическим показателям.

На основе проведенного изучения и анализа обучаемый должен сформировать собственный подход к конструированию и расчету систем, необходимо избегать прямой компиляции, но творчески осмысливать имеющиеся конструкции.

При разработке каждой конкретной системы СУ целесообразно соблюдать определенную последовательность.

1. Определить цели и задачи расчета.

2. Выбрать исходные данные для расчета.

3. Разработать принципиальную кинематическую, гидравлическую, пневматическую или структурную схему.

4. Выполнить конструкторский или проверочный расчет основных элементов системы.

5. Скомпоновать элементы системы на двигателе и подкапотном пространстве.

6. Разработать предложения по техническому обслуживанию системы.

5.4. Методика расчета системы охлаждения

5.4.1. Общие положения

Система охлаждения обеспечивает поддержание нормального теплового режима двигателя в различных условиях эксплуатации. В силовых установках МГ и КМ наибольшее применение получили жидкостные системы охлаждения закрытого типа с принудительной циркуляцией.

На полноприводных автомобилях и колесных тягачах для подачи воздуха в радиатор применяют осевые вентиляторы, на бронетранспортерах и многоцелевых тягачах применяют центробежные вентиляторы. Эжекционные системы охлаждения применяют на гусеничных машинах, у которых силовая установка имеет двигатель без наддува или с наддувом от приводного нагнетателя. Установка эжектора после турбины при наддуве от свободного турбокомпрессора приводит к существенному ухудшению условий работы турбины; снижаются параметры наддува, повышается температура газов перед турбиной.

В основе методики расчета элементов системы охлаждения лежат уравнения теплового баланса и результаты теплобалансных испытаний 5 , а также уравнения расхода жидкости и воздуха, уравнения тепло и массообмена.

Основными исходными данными для расчета системы охлаждения являются: распределение тепла в двигателе в относительных величинах или в процентах, часовой расход топлива, эффективная мощность двигателя. Широко используют статистические данные: скорость движения воды в жидкостном контуре, напор создаваемый вентилятором, теплоемкость теплоносителей, скорость движения воздуха через сердцевину радиатора.

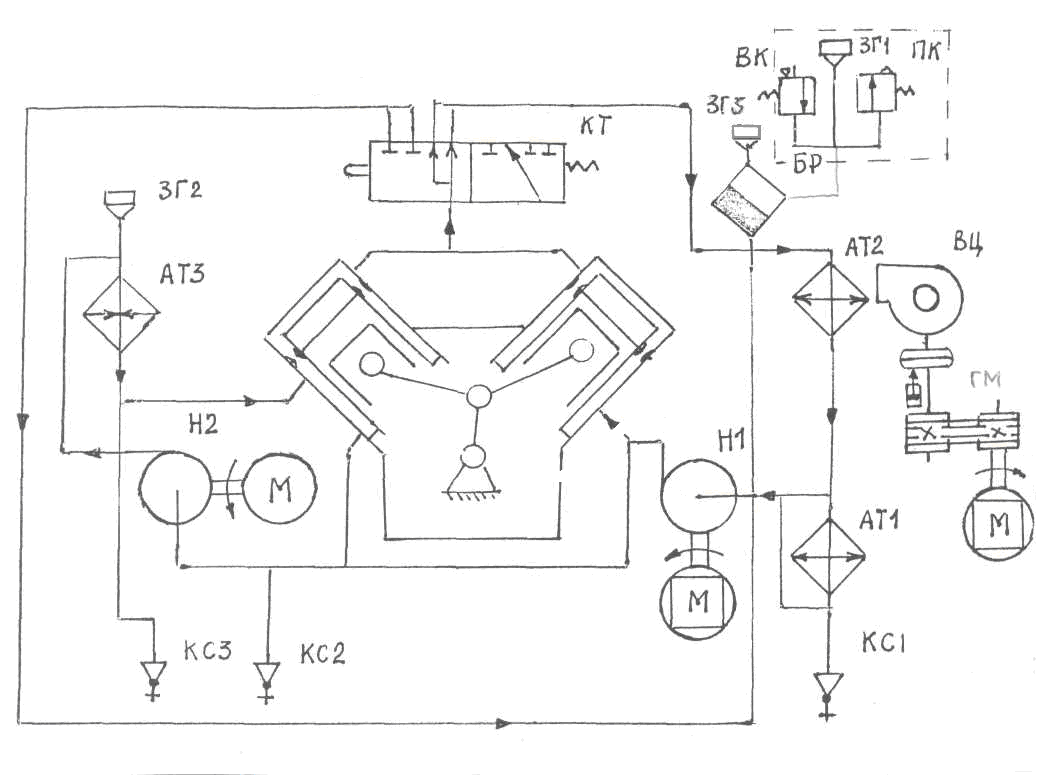

Принципиальные гидравлические схемы систем охлаждения представлены на рис.

где АТ – теплообменник (АТ1 – отопитель кабины, АТ2 – радиатор, АТ3 – подогреватель); БР – пробка радиатора; ПК – паровой клапан, ВК – воздушный клапан; КС – кран сливной; Н – насос; ГМ - гидромуфта привода вентилятора (здесь может быть электромагнитная муфта); ЗГ – заливная горловина; ВЦ – вентилятор центробежный; КТ – клапан термостата

5.4.2. Расчет радиатора

Целью расчета является определение конструктивных размеров сердцевины радиатора.

Исходные данные для расчета.

1. Количество тепла в процентах отводимого в систему охлаждения.

2. Эффективная мощность двигателя при номинальной нагрузке и частоте вращения.

3. Параметры окружающей среды в условиях эксплуатации.

4. Часовой или удельный эффективный расход топлива.

5. Величина охлаждения воды при ее прохождении через сердцевину радиатора: Т = 5 … 7 градусов при однозаходном радиаторе; Т= 10 … 12 градусов при многозаходном радиаторе.

6. Скорость движения воздуха через сердцевины радиатора – 20м/с.

7. Скорость движения воды через трубки сердцевины радиатора – 1,5 м/с.

Рис. . Расчетная схема сердцевины радиатора: H - высота сердцевины радиатора, м; B1 - ширина сердцевины, м; l - глубина сердцевины, м; S1 - шаг между рядами трубок, мм; S2 - шаг между трубками в ряду, мм; e - размер свободного поля пластин, мм; 1, 2 - толщина стенки трубок и пластины соответственно; tр - шаг пластин (ребер), мм; a, b - линейные размеры трубок, мм.

На основе анализа выполненных конструкций радиаторов, применяемых на машинах–аналогах необходимо задаться конструктивными размерами сердцевины: S1, S2, 1, 2, e, tр, a, b.