- •Содержание

- •1. Введение

- •2. Анализ объекта производства

- •2.1 Анализ служебного назначения изделия

- •2.2 Анализ служебного назначения детали.

- •2.3 Функциональный анализ детали.

- •2.4 Анализ, назначение технических требований и технологичности детали.

- •3. Анализ существующего производства изделия.

- •3.1 Определение серийности производства.

- •Тип производства в зависимости от значения Кзо

- •Тип производства в зависимости от значения Кзо

- •3.2 Анализ базового варианта производственной системы

- •4. Проектирование заготовки.

- •4.1 Выбор способа получения заготовки.

- •Расчет межоперационных припусков.

- •5. Разработка технологического процесса механической обработки

- •5.1. Разработка маршрута обработки

- •5.2 Выбор основного технологического оборудования

- •5.3 Выбор технологической оснастки и инструмента

- •5.4 Описание технологического процесса

- •5.4 Расчет режимов резания

- •2.6 Расчет норм времени

- •6. Проектирование станочного приспособления.

- •6.1 Техническое задание на приспособление.

- •6.2. Составление расчетных схем и расчет основных элементов приспособления

- •6.3. Описание конструкции и работы приспособления

- •7. Проектирование контрольного приспособления

- •7.2 Анализ и выбор схемы приспособления

- •7.3 Составление расчетных схем и расчет основных элементов приспособления

- •7.4 Описание конструкции и работы приспособления.

- •9. Исследовательская часть.

- •Экономическая часть

- •Определение трудоёмкости проектирования приспособлений и инструмента

- •1. Определение экономической эффективности двух вариантов технологического процесса механической обработки детали «Втулка шлицевая»

- •2. Расчет технико-экономических показателей участка механической обработки детали «Втулка шлицевая»

- •12. Требования экологии и охраны труда.

- •Правила поведения рабочего при механической обработке детали «Втулка шлицевая»

- •Рекомендации по охране труда для работающих на станке типа обрабатывающий центр, оц1и22 при обработке детали «Втулка шлицевая»

- •Требования безопасности перед началом обработки детали «Втулка шлицевая»

- •Требования безопасности во время обработки детали «Втулка шлицевая»

- •Требования безопасности в аварийных ситуациях при обработке детали «Втулка шлицевая»

- •Требования безопасности по окончании обработки детали «Втулка шлицевая»

7.4 Описание конструкции и работы приспособления.

Наиболее технологичной конструкцией калибра будет калибр в виде сборного варианта, состоящего из корпуса с базовым отверстием для установки по наружному диаметру детали и пальца, запрессованного в корпус, входящего в центральное отверстие детали. Для удобства в работе предусмотрена ручка. Годность детали определяется свободным прохождением калибра по контролируемым поверхностям.

9. Исследовательская часть.

Кривошипные горячештамповочные прессы (КГШП) предназначены для выполнения различных операций технологии горячей объемной штамповки (ГОШ) заготовок из сортового металла в горячем (при ковочной температуре) и полугорячем состоянии.

КГШП относятся к наиболее сложным, дорогим и высоко производительным типам кузнечно-штамповочного оборудования, обладающим относительно большим расходом энергии. Наибольшие экономические преимущества применения КГШП достигаются в массовом и крупносерийном производстве.

По типу главного исполнительного механизма КГШП классифицируют на прессы с кривошипно-ползунным механизмом (с укороченным шатуном, со сдвоенным шатуном), кривошипно-клиновым, синусным механизмом. По расположению эксцентрикового вала разделяют на прессы с параллельным и перпендикулярным фронту валом.

Типовыми поковками для КГШП обычно являются различные объемные заготовки для автомобилестроения: шестерни, шатуны, коленчатые валы, а так же фланцы трубопроводов и другие заготовки из стали и сплавов. В автомобилестроении имеется тенденция штамповать на КГШП также различные поковки из алюминиевых сплавов. Типовым для шестерен и фланцев может быть двух и трех переходный процесс: осадка – окончательная штамповка или осадка – предварительная и окончательная штамповка в открытых или закрытых штампах. При штамповке в открытых штампах обрезку облоя проводят на отдельных кривошипных обрезных прессах и часто на том же КГШП.

Типовые конструкции КГШП подразделяют на три группы:

легкие прессы номинальной силой 6,3...16МН, предназначенные для изготовления поковок массой, примерно, до 2 кг;

средние прессы номинальной силой 20... 50 МН, на которых могут изготавливаться поковки массой примерно до 40 кг;

тяжелые прессы номинальной силой 63... 160 МН для производства поковок, наибольшая масса которых превышает 50 кг.

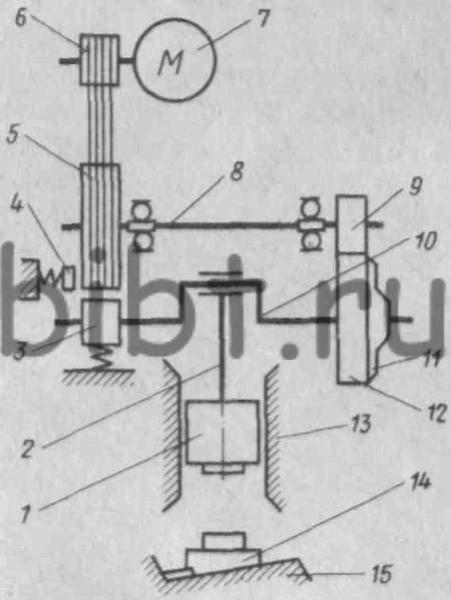

Особенностью конструкции КГШП является то, что все усилия, возникающие при штамповке, воспринимаются массивной станиной, на которой установлен электродвигатель 7, вращающий через шкив 6 и клиноременную передачу маховик 5, закрепленный на приемном валу 8. С этого вала через зубчатые колеса 9 и 12 вращение передается коленчатому валу 10, соединенному шатуном 2 с ползуном 1, который может совершать возвратно-поступательное движение по направляющим 13. Кривошипно-шатунный механизм включается от ножной педали фрикционной пневматической муфтой 11; для остановки выключают пневматическую муфту и включают пневматический ленточный тормоз 3. Маховик останавливают тормозом 4 при выключенном электродвигателе. На станине 15 пресса установлен клиновой стол 14, предназначенный для регулирования высоты штампов при их установке.

Для уравновешивания ползуна в верхней части пресса установлены уравновешивающие пневматические цилиндры, под поршни которых, связанные штоками с ползуном, непрерывно подается сжатый воздух. Для управления прессом используют сжатый воздух давлением 600 кПа из цеховой магистрали, который поступает вначале в ресивер, из него — в расходный резервуар пресса и далее - к пусковой педали, в уравновешивающие цилиндры и воздухораспределитель, управляющий синхронно работой тормоза 3 и фрикционной муфты 11. При включении тормоза муфта отключается, и наоборот.

В отличие от молотов такие прессы имеют жесткий график движения ползуна, полный ход которого вверх и вниз одинаков и равен удвоенному радиусу кривошипа. В крайних верхнем и нижнем положениях вследствие перемены направления движения скорость ползуна всегда равна нулю, а в момент соприкосновения верхней части штампа с заготовкой — 0,3— 0,8 м/с.

Главные особенности КГШП состоят в следующем: жесткая конструкция главных узлов и пресса в целом, что вызвано необходимостью резко уменьшить величину упругой деформации деталей пресса в целях повышения точности штамповки; усиленные направляющие ползуна, что вызвано необходимостью уменьшения величин перекосов ползуна при внецентренной нагрузке; увеличенное число ходов ползуна, что обусловлено необходимостью уменьшения продолжительности контакта штампа с заготовкой при обработке горячего металла.

Неподвижная часть штампа крепится на клиновом столе пресса. Такая конструкция стола пресса предназначена для расклинивания главного механизма в случае заклинивания, а также для регулировки закрытой высоты штампового пространства при наладке штампов.

Вторая часть штампа крепится к ползуну с помощью сменной подштамповой плиты. Ползун имеет направляющие поверхности, образованные на его боковых поверхностях (количество направляющих поверхностей может быть различным, чаще всего 4).

Кривошипные горячештамповочные пресса (КГШП) по сравнению с молотами обладают рядом преимуществ.

Повышенная точность получаемых поковок благодаря постоянству хода пресса и определенности нижнего положения ползуна, что позволяет уменьшить отклонения размеров поковок по высоте.

Увеличенный коэффициент использования металла вследствие более совершенной конструкции штампов, снабженных верхним и нижним выталкивателем, что позволяет уменьшить штамповочные уклоны, припуски, напуски, допуски и тем самым приводит к экономии металла и уменьшению последующей обработки поковок резанием.

Улучшенные условия труда вследствие меньших шумовых эффектов, вибрации, и сотрясения почвы, чем при работе на молотах, и относительно спокойным безударным характером работы.

Возможность применения автоматических перекладчиков заготовок.

Более высокой производительности в 1,4…2 раза при штамповке поковок шестерен, так как деформация на прессе в каждом ручье происходит за один ход, а на молоте за несколько ударов.

Более высокому КПД, достигающему 6…8%; экономический (приведенный к энергии топлива) КПД пресса в 2…4 раза выше, чем у молота.

Снижение себестоимости продукции за счет снижения расхода металла и эксплуатационной стоимости.

Работа на прессах более простая, так как не требуется регулировка энергии удара, не требуется высокой квалификации рабочих.