- •Методические указания

- •Установки”

- •Общие указания

- •2 Схема выпарной установки и краткие теоретические положения

- •3 Тепловой расчет выпарной установки

- •С помощью справочников определяем значения величин повышения температур кипения раствора кон при атмосферном давлении

- •4 Расчет барометрического конденсатора

- •5 Контрольные вопросы

- •Опросный лист для составления технического задания на выдачу рекомендаций по применению выпарных аппаратов и установок

- •Эскиз-заказ на рабочее проектирование и изготовление выпарного аппарата

- •Специальные штуцера

2 Схема выпарной установки и краткие теоретические положения

2.1 Схема выпарной установки

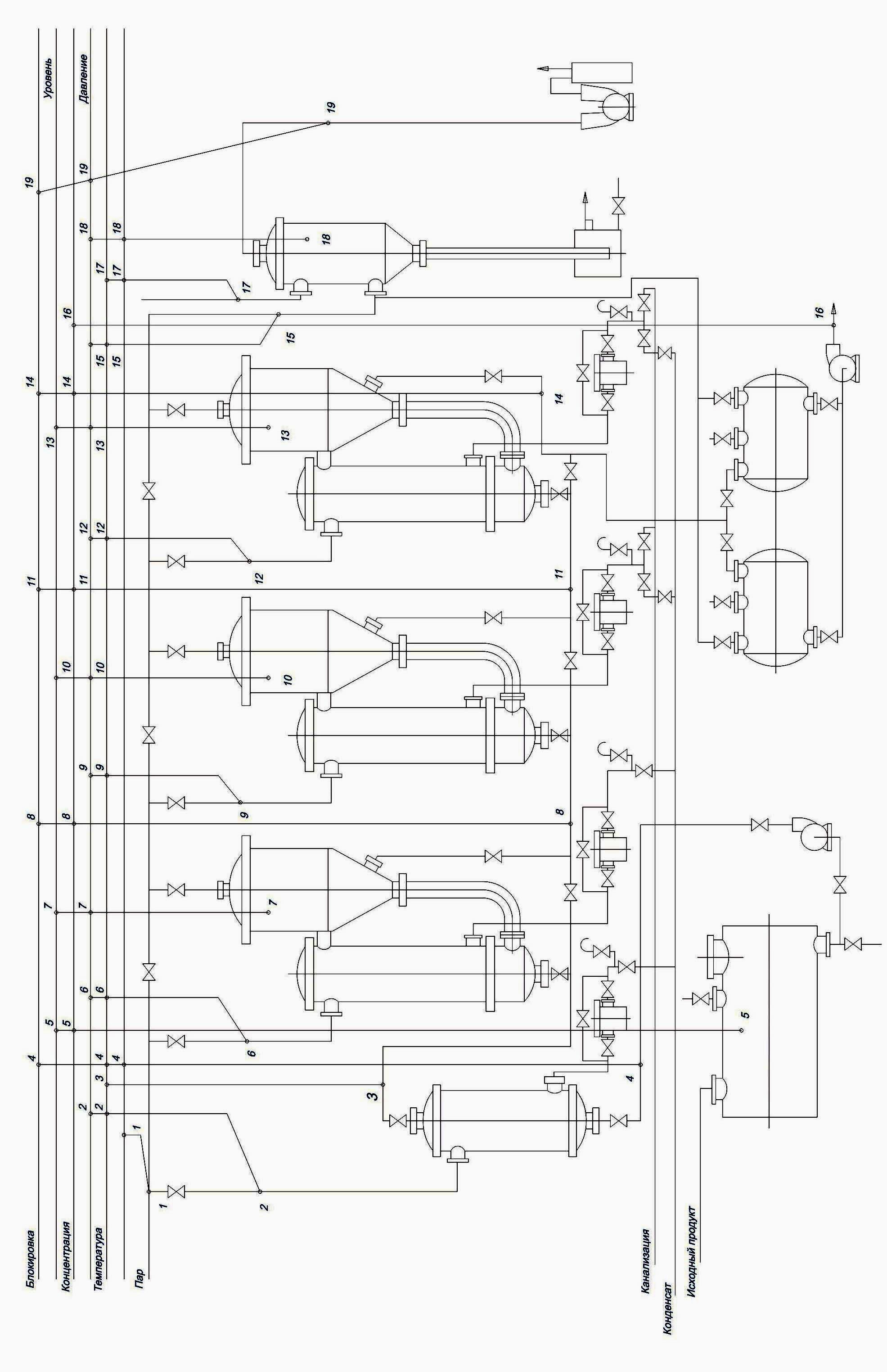

В качестве технологической принимаем схему трехступенчатой прямоточной выпарной установки (рис.2.I).

Такая схема по сравнению с другими имеет ряд преимуществ:

Рисунок 2.1 - Технологическая схема выпарной установки: I – емкость исходного раствора; II – насос; III – подогреватель; IV – выпарной аппарат; V – конденсатоотводчик; VI – барометрический ящик; VII – барометрический конденсатор; VIII – вакуум-насос РМК-3; IХ – емкость готовой продукции |

- меньший расход греющего пара и более глубокое использование его твила благодаря применению в последующих ступенях вторичного пара;

- меньший расход электроэнергии ввиду отсутствия перекачивающих насосов между ступенями:

- минимальные потери тепла с концентрированным раствором, покидающим установку с минимальной температурой;

- меньшие суммарные экономические затраты на процесс выпаривания, отнесенные к единице продукции;

- возможность проведения текущего и капитального ремонтов любого аппарата из-за сохранения работоспособности выпарной установки при отключении одной или даже двух ее ступеней и т.д.

Предназначенный для упаривания слабый раствор из емкости I подается насосом II в подогреватель III, где он подогревается до температуры, близкой температуре его кипения, и поступает в первую ступень IV выпарной установки. Нагрев раствора в подогревателе и обогрев выпарных аппаратов первой ступени осуществляются греющим паром из котельной или отборов турбин. Причем выбор параметров свежего пара должен быть экономически обоснован, т.к., с одной стороны, они должны быть достаточно высокими, чтобы обеспечить необходимый полезный перепад температур в каждой ступени выпарной установки, а с другой стороны, получение этих параметров греющего пара не должно приводить к чрезмерному увеличению расхода топлива или недовыработки электроэнергии в турбогенераторе.

Из первой ступени упаренный раствор благодаря разности давлений в аппаратах самотеком поступает для дальнейшего концентрирования последовательно во вторую и третью ступени выпарной установки. Причем в качестве греющего в каждой последующей ступени используется вторичный пар из предыдущей ступени.

Греющий пар, отдавая тепло раствору в кипятильных трубах, конденсируется и выводится из выпарных аппаратов с помощью конденсатоотводчиков V. Как правило, конденсат из подогревателя раствора и выпарного аппарата первой ступени достаточно чист, поэтому схема предусматривает его возврат в котельную или на ТЭЦ. Конденсат же из других ступеней в ряде случаев может быть загрязнен упариваемым раствором и в качестве котловой питательной воды использован быть не может и поэтому направляется на технологические нужды.

Для создания вакуума в последней ступени выпарной установки в схему включён барометрический конденсатор VII с барометрическим ящиком VI. Вакуум в конденсаторе создается в результате конденсации вторичных паров из последней ступени, смешивающихся с охлаждающей водой из водоемов, градирен или брызгальных бассейнов (в зависимости от принятой схемы водоснабжения). Выделяющийся при нагревании и понижении давления растворенный в воде воздух откачивается вакуум-насосом VIII.

Упаренный до заданной конденсации раствор выводится из последней ступени выпарной установки и самотеком направляется в один из сборников (емкость готовой продукции) IX. С этой целью они присоединены вакуум-линией к барометрическому конденсатору. Сборники готовой продукции работают попеременно, т.е. когда один из них заполняется упаренным раствором, из другого раствор может отпускаться потребителю. При этом первый из сборников отключен от атмосферы, находится под вакуумом и присоединен к выпарному аппарату, а второй, наоборот, отключен от выпарной установки и соединен с атмосферой.

В схеме предусмотрена установка первичных датчиков системы контроля и регулирования технологического процесса выпаривания в каждой ступени выпарной установки, теплового процесса в барометрическом конденсаторе и подогревателе исходного раствора.

В прямоточных схемах, как правило, нагрев слабого раствора до температуры кипения осуществляется в рекуперативных подогревателях перед выпарными аппаратами. Такое решение экономически более целесообразно, чем нагрев холодного раствора в самом выпарном аппарате, поскольку снижает необходимую площадь его поверхности нагрева. Стоимость единицы поверхности нагрева выпарных аппаратов всегда выше, чем у обычных теплообменников.

При работе выпарных установок непрерывного действия в установившемся режиме все технологические параметры каждого аппарата имеют вполне определенные значения и в процессе выпаривания не изменяются: температура, давление, концентрация, уровень и расход как греющего и вторичных паров, так и растворов и воды.

2.2 Общие сведения о выпарных аппаратах

Выпарные аппараты применяют для концентрирования растворов в производстве минеральных солей, органических полупродуктов и удобрений, белково-витаминных концентратов, кормовых дрожжей и в других производствах. Могут быть также применены для регенерации растворов с целью возврата их в технологический цикл и термического обезвреживания промышленных стоков.

Индекс аппарата. Каждый аппарат имеет определенный индекс: первые три цифры — индекс группы, характеризующий тип аппарата; три цифры после тире — порядковый номер группового индекса, характеризующий параметры и основные размеры аппарата; следующая цифра — индекс, учитывающий давление в греющей камере и сепараторе; последняя цифра — индекс, характеризующий тип брызгоотделителя.

При заказе выпарного аппарата из двухслойной стали перед индексом аппарата ставят букву Д, из коррозионностойкой стали — К.

Таблица 2.1 - Классификация выпарных аппаратов

Индекс группы

|

Тип |

Исполнение |

Наименование |

Область применения |

Номинальная поверхность теплообмена, м2 |

121 |

I |

А |

Аппараты с естественной циркуляцией, соосной греющей камерой и кипением раствора в трубках |

Упаривание вязких растворов, не образующих осадка на поверхности нагрева |

10-800 |

Б |

Аппараты с естественной циркуляцией, соосной греющей камерой и вынесенной зоной кипения с нижним солеотделением |

Упаривание растворов, выделяющих кристаллы и образующих на греющих поверхностях растворимый осадок, удаляемый при промывке |

25-1000 |

||

В |

Аппараты с естественной циркуляцией, соосной греющей камерой и вынесенной зоной кипения с верхним солеотделением |

25-350 |

|||

122 |

II |

|

Аппараты с естественной циркуляцией и вынесенной греющей камерой |

Упаривание пенящихся растворов с незначительным образованием на греющих поверхностях нерастворимого осадка, удаляемого механическим способом |

25-800 |

126 |

III |

А |

Аппараты с принудительной циркуляцией, соосной греющей камерой и вынесенной зоной кипения с солеотделением |

Выпаривание вязких растворов, выделяющих кристаллическую фазу,которая не требует механической чистки греющих поверхностей |

25-350 |

Б |

Аппараты с принудительной циркуляцией, соосной греющей камерой и вынесенной зоной кипения |

Выпаривание вязких растворов, выделяющих кристаллическую фазу, которая не требует механической чистки греющих поверхностей |

25-100 |

||

|

IV |

|

Аппараты с принудительной циркуляцией, вынесенными греющей камерой и зоной кипения |

Выпаривание вязких растворов, образующих на поверхности нагрева нерастворимый осадок, удаляемый механическим способом |

25-1000 |

127 |

V |

|

Пленочные аппараты с восходящей пленкой и соосной греющей камерой |

Преимущественно выпаривание пенящихся и термонестойких растворов, не образующих осадка на поверхности нагрева |

63-2500 |

Греющие трубы представляют собой гладкие бесшовные трубы диаметром 25 и 57 мм по ГОСТ 8734075 ГОСТ 9941-81.

Индекс группы и порядковые номера выбирают по таблицам, помещенным в конце каждого раздела. Индекс, учитывающий давление в греющей камере и сепараторе, выбирают по таблице на табл. 2.1, а индекс брызгоотделителя — табл. 2.3.

Таблица 2.2 - Размеры труб греющих камер выпарных аппаратов

Тип аппарата |

Исполнение

|

Длина трубы, м

|

Диаметр и толщина стенки трубы, мм |

I |

А |

3; 4 4; 5 |

25х2 38х2 |

Б |

4; 5 5; 7 |

25х2 38х2 |

|

В |

5 |

38х2 |

|

II |

|

4; 5 |

38х2 |

III |

А |

5 |

38х2 |

Б |

4; 5 |

25х2 |

|

IV |

|

5; 7 |

38х2 |

V |

|

5; 7 |

38х2 |

7; 9 |

57х3* |

* Указан размер трубы из углеродистой стали.

Размер трубы из коррозионностойкой стали 56х2

|

Рисунок 2.2 - Трубы с наружными ребрами

Оребрение – прокаткой гладких труб на стане ХПТР 30-60. Тепловая эффективность аппаратов с трубами, оребренными снаружи, на 15-20 % выше тепловой эффективности аппаратов с гладкими трубами. Крепление труб с наружным оребрением аналогично креплению гладких труб.

Для выпаривания растворов, не оказывающих эрозионного действия, с осадком, не требующим механической очистки, допускается применение труб из коррозионностойких сталей со стенкой толщиной 1,5 мм.

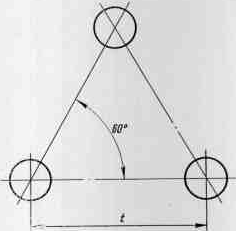

Расположение отверстий для крепления труб в трубных решетках. Шаг разбивки отверстий под трубы в трубной решетке принят в соответствии с ГОСТ 11987—66.

Рисунок 2.3 - Шаг разбивки отверстий в трубных решетках

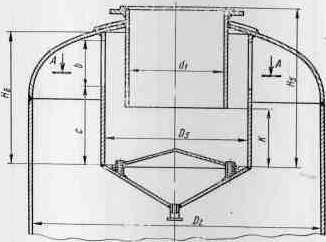

Брызгоотделители. Тип брызгоотделителя и его размеры выбирают, исходя из условий работы и вида упариваемого раствора.

Циклонные брызгоотделители применяют при упаривании чистых, пенящихся, кристаллизующихся и загрязненных (с механическими включениями) растворов. Эти брызгоотделители наиболее универсальны, но имеют значительное сопротивление. При выборе циклонных брызгоотделителей рекомендуется принимать скорость пара при входе в щели 15—30 м/сек при атмосферном давлении в сепараторе и 30—70 м/сек при вакууме.

Циклонные брызгоотделители при одном и том же диаметре сепаратора изготовляют в нескольких исполнениях, отличающихся количеством щелей. Поэтому индекс выбирают в зависимости от количества вторичного пара, приведенного к объему при атмосферном давлении.

А- а

Рисунок 2.4 - Циклонный брызгоотделитель

Таблица 2.3 - Основные размеры (мм) и индексы циклонных

брызгоотделителей

Диаметр сепаратора D2, мм |

Количество вторичного пара, приведенного при Рс =1 кГ/см2, м3/ч |

D5 |

d1* |

H5* |

H6 |

b |

C |

K |

l1 |

l2 |

Количество щелей n |

Индекс |

800 |

600-1200 |

350 |

219 |

700 |

530 |

100 |

330 |

180 |

130 |

30 |

4 |

01 |

1200-2000 |

6 |

02 |

||||||||||

2000-3500 |

150 |

280 |

50 |

8 |

03 |

|||||||

1000; 1200 |

2500-3500 |

550 |

325 |

940 |

750 |

200

|

450 |

300 |

200 |

50 |

4 |

04 |

3500-4500 |

100 |

6 |

05 |

|||||||||

4500-8000 |

8 |

06 |

||||||||||

1400; 1600 |

4500-6000 |

700 |

500 |

1030 |

850 |

250 |

500 |

160 |

60 |

6 |

07 |

|

6000-9000 |

8 |

08 |

||||||||||

9000-14000 |

100 |

10 |

09 |

|||||||||

1800; 2000 |

8000-9000 |

900 |

600 |

1250 |

1050 |

300 |

650 |

400 |

240 |

75 |

6 |

10 |

9000-11000 |

150 |

8 |

11 |

|||||||||

11000-14000 |

10 |

12 |

||||||||||

14000-24000 |

400 |

550 |

13 |

|||||||||

2200; 2400 |

13000-17000 |

1200 |

800 |

1350 |

1150 |

350 |

700 |

500 |

150 |

90 |

8 |

14 |

17000-20000 |

10 |

15 |

||||||||||

20000-35000 |

400 |

650 |

12 |

16 |

||||||||

2600; 2800 |

19000-20000 |

1400 |

1480 |

1250 |

400 |

750 |

180 |

100 |

8 |

17 |

||

20000-25000 |

10 |

18 |

||||||||||

25000-32000 |

500 |

650 |

19 |

|||||||||

32000-46000 |

12 |

20 |

||||||||||

3000; 3200 |

25000-28000 |

1600 |

1000 |

1700 |

1400 |

450 |

850 |

600 |

300 |

120 |

8 |

21 |

28000-32000 |

150 |

10 |

22 |

|||||||||

32000-40000 |

12 |

23 |

||||||||||

40000-62000 |

550 |

750 |

14 |

24 |

||||||||

3400; 3600 |

32000-34000 |

1800 |

1920 |

1600 |

600 |

900 |

700 |

300 |

8 |

25 |

||

34000-40000 |

200 |

10 |

26 |

|||||||||

40000-50000 |

12 |

27 |

||||||||||

50000-80000 |

14 |

28 |

||||||||||

3800 |

50000-60000 |

2000 |

1100 |

2220 |

1900 |

800 |

1000 |

800 |

350 |

200 |

8 |

29 |

4000 |

60000-80000 |

10 |

30 |

|||||||||

4400 |

80000-90000 |

200 |

12 |

31 |

||||||||

5000 |

90000-110000 |

14 |

32 |

* Размеры относятся также к сетчатым и жалюзийным брызгоотделителям

Высота жалюзийных брызгоотделителей 80 мм, сетчатых – 160 мм.

Индексы жалюзийных и сетчатых брызгоотделителей (соответственно) 33 и 34. Конструкция этих сепарирующих устройств зависит от диаметра сепаратора.

Таблица 2.4 - Зависимость сопротивления от скорости пара при

входе в щели брызгоотделителя

-

Давление в сепараторе 1 кГ/см2

Скорость пара, м/сек

15

20

25

30

35

Сопротивление, мм вод. ст

150

300

400

500

600

Вакуум в сепараторе 620 мм. рт.ст.

Скорость пара, м/сек

30

40

50

60

70

Сопротивление, мм вод. ст

200

300

500

700

900

Жалюзийные брызгоотделители применяют при упаривании чистых и слабокристаллизующихся растворов, образующих легкосмывающиеся осадки. Для промывки брызгоотделителей предусмотрено промывочное устройство (форсунки).

Рисунок 2.5 - Жалюзийный брызгоотделитель

Рекомендуемые эффективные скорости пара (по сечению сепаратора): при давлении 1 кГ/см2— 2÷5 м/с; при вакууме до 700 мм рт. ст. — 4÷8 м/с.. Максимальное сопротивление — до 50 мм вод. ст

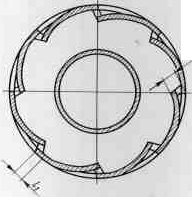

Сетчатые брызгоотделители применяют при упаривании пенящихся чистых растворов, не образующих осадка.

Рекомендуемые эффективные скорости пара (по сечению сепаратора): при давлении 1 кГ/см2—1,5÷5,5 м/с; при вакууме до 700 мм рт. ст. — 3÷10 м/с. Максимальное сопротивление — до 50 мм вод. ст.

Для установки жалюзийных и сетчатых брызгоотделителей на сепараторах диаметром до 1200 мм необходимо предусматривать фланцевый разъем. Для сепараторов больших диаметров жалюзийные и сетчатые брызгоотделители изготовлены в виде секций для возможности монтажа их через штуцер выхода вторичного пара и люк.

Рисунок 2.6 - Сетчатый брызгоотделитель

Высота жалюзийных брызгоотделителей 80 мм, сетчатых — 160 мм.

Сетчатые брызгоотделители набирают из сеток по ГОСТу 2715—44, укладываемых горизонтальными слоями на поддерживающую решетку. Материал жалюзи и сеток — коррозионностойкая сталь.

Индексы жалюзийных и сетчатых брызгоотделителей (соответственно) 33 и 34. Конструкция этих сепарирующих устройств зависит от диаметра сепаратора.

2.3 Краткие теоретические положения

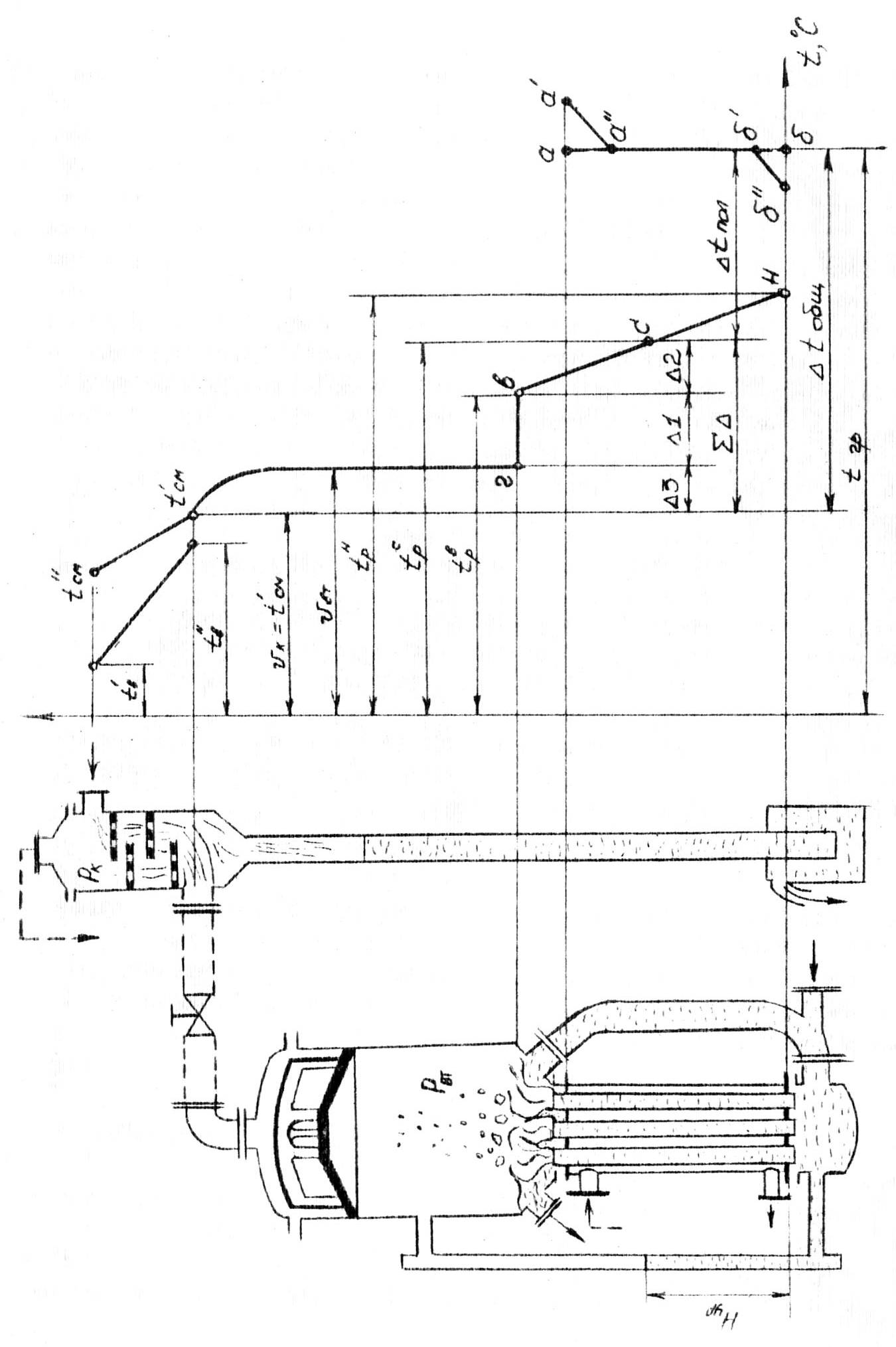

Рассмотрим на примере одноступенчатой выпарной установки непрерывного действия распределение температур по высоте ее отдельных частей и элементов (рис. 2.7).

Греющий пар поступает в выпарной аппарат с температурой tгр (т.а), отдает тепло нагреваемому раствору, конденсируется и с той же температурой tгр конденсат покидает греющую камеру (т. б). В случае подачи в установку перегретого пара (т. а') и с учетом переохлаждения конденсата (т. б") для гарантированного его дальнейшего течения в трубопроводе без самовскипания тепловой процесс в греющей камере изобразится следующим образом: вначале идет процесс охлаждения перегретого пара (линия а'а"), затем процессы его конденсации при постоянной температуре (линия а"б") и охлаждения конденсата (линия б'б"). Обычно в тепловых расчетах выпарных установок перегрев пара и переохлаждение конденсата не учитываются и процесс теплопередачи рассматривается при постоянной температуре (прямая аб).

Ввиду

различия гидростатических давлений

внутри упариваемого раствора и на его

свободной поверхности соответственно

наибольшая температура кипения раствора

наблюдается в нижней части кипятильных

труб (![]() )

и наименьшая - в их верхней части (

)

и наименьшая - в их верхней части (![]() ).

Поэтому тепловой расчет выпарной

установки ведут по некоторой средней

температуре (температура кипения

раствора у середины греющих труб (

).

Поэтому тепловой расчет выпарной

установки ведут по некоторой средней

температуре (температура кипения

раствора у середины греющих труб (![]() ),

соответствующей гидростатическому

давлению в среднем слое упариваемого

раствора:

),

соответствующей гидростатическому

давлению в среднем слое упариваемого

раствора:

![]() ,

(2.1)

,

(2.1)

где Рвт - давление насыщения (конденсации) вторичного пара, Па;

ΔРг - повышение гидростатического давления в среднем слое, Па;

Нур - уровень раствора в трубах, определяемый по водомерному стеклу, м;

Разность температур насыщения паров растворителя в рассматриваемой точке с и на свободной поверхности упариваемого раствора вт называется гидростатической депрессией:

![]() ,

(2.2)

,

(2.2)

и приблизительно соответствует разности температур кипения раствора в этих же точках.

Понижение температуры образующихся из раствора водяных паров по сравнению с температурой кипения раствора называют физико-химической температурной депрессией Δ1 [1]:

![]() .

(2.3)

.

(2.3)

Таким образом, температура вторичного пара в выпарном аппарате (т.г) всегда ниже температуры кипения раствора (т.в) на величину Δ1.

Понижение температуры вторичного пара, связанного с потерей давления на трение и в местных сопротивлениях паропровода, соединяющего соседние аппараты выпарной установки, называется гидравлической депрессией Δ3. Поэтому температура пара на входе в барометрический конденсатор tсм = к ввиду потерь давления в каплеулавливающем устройстве, регулирующей и запорной арматуре и т.д. будет ниже температуры насыщения вторичного пара над зеркалом испарения вт на величину Δ3.

Сумма физико-химической, гидростатической и гидравлической депрессий называется полной температурной депрессией, или суммой температурных потерь выпарной установки:

![]() .

(2.4)

.

(2.4)

Температура влажного воздуха, откачиваемого из противоточного барометрического конденсатора, может быть определена по приближенной эмпирической формуле [1, 2]

![]() ,

(2.5)

,

(2.5)

где t'в и t"в - начальная и конечная температуры охлаждающей воды.

В конденсаторах смешивающего типа температура конденсата равна конечной температуре охлаждающей воды. Ее величину t"в, ввиду несовершенства процесса тепломассообмена в этих аппаратах, принимают не менее чем на 3° С ниже температуры конденсации пара, соответствующей давлению в конденсаторе Рк.

Разность между температурой греющего пара, поступающего в первую ступень выпарной установки tгр и температурой конденсации пара в конденсаторе к , называется общей располагаемой разностью температур

![]() .

(2.6)

.

(2.6)

Полезная разность температур выпарной установки меньше общей располагаемой разности на величину полной температурной депрессии:

![]() .

(2.7)

.

(2.7)

Величина Δtпол выражает средний температурный напор в уравнении теплопередачи при определении поверхности нагрева выпарной установки.

Для многоступенчатой выпарной установки суммарную полезную разность температур Δtпол необходимо распределить между отдельными ее ступенями

![]() .

(2.8)

.

(2.8)

Такое распределение можно произвести по одному из следующих вариантов:

1. Выпаривание при одинаковых поверхностях нагрева всех ступеней

![]()

Полезная разность температур для любой ступени при этой должна определяться

,

(2.9)

,

(2.9)

т. e. пропорционально отношениям тепловых нагрузок Q к коэффициентам

теплопередачи k.

2. Выпаривание с минимальной обшей поверхностью нагрева

![]()

Полезная разность температур для любой ступени при этом должна

определяться

.

(2.10)

.

(2.10)

3. Выпаривание с минимальной общей поверхностью при одинаковых поверхностях нагрева каждой ступени

![]()

![]()

Полезная разность температур для любой ступени при этом должна определяться

![]() .

(2.11)

.

(2.11)

Коэффициент теплопередачи от конденсирующегося в греющей камере водяного пара к кипящему в трубках раствору определяется

,

(2.12)

,

(2.12)

где α конд , αкип - коэффициенты теплоотдачи соответственно от

конденсирующегося пара к стенкам труб и от стенок греющих труб к кипящему раствору, Вт/(м2К);

δнак, δст - средние толщины соответственно слоя накипи на греющихтрубах и стенок греющих труб, м;

λнак , λст - коэффициенты теплопроводности, соответственно, накипи и стенок греющих труб, Вт/(м К)

Рисунок 2.6 - Схема и график распределения температур одноступенчатой выпарной установки |

Коэффициенты теплоотдачи α конд и αкип определяются на основании критериальных уравнений [2]:

![]() .

(2.13)

.

(2.13)

![]() .

(2.14)

.

(2.14)

Для практических расчетов эти зависимости могут быть преобразованы к виду

;

(2.15)

;

(2.15)

![]() ,

(2.16)

,

(2.16)

где l= Н - высота греющих труб, м;

n<1 - показатель степени;

q - плотность теплового потока, Вт/м2 ;

B - расчетный коэффициент, зависящий от физичеcких свойств кипящего раствора.

А - расчетный коэффициент, зависящий от физических свойств пленки конденсата и пара.

![]() ,

(2.17)

,

(2.17)

где tконд = tгр - температура конденсации греющего пара, 0С;

Для трехступенчатой выпарной установки коэффициенты теплоотдачи αкип могут быть также определены по эмпирическим формулам Л.С. Стермана [1] соответственно для

1

ступень ![]() ;

;

2

ступень ![]() ;

(2.18)

;

(2.18)

3

ступень ![]() ;

;

где Pвт - давление вторичного пара в соответствующей ступени выпарной установки, бар.