- •Лабораторная работа №1 Моделирование технологической схемы установки переработки природного газа (16 часов)

- •Описание процесса

- •Создание нового набора единиц измерения

- •Выбор компонент

- •Просмотр свойств компонент

- •Расчетная среда

- •Использование Рабочей тетради

- •Задание сырьевых потоков

- •Задание состава сырья

- •Другие способы задания потока

- •Построение фазовой диаграммы

- •Задание модульных операций Задание смесителя

- •Задание сепаратора

- •Задание теплообменника

- •Дополнительные возможности рабочей тетради

- •Доступ к операциям из рабочей тетради

- •Добавление новой закладки к рабочей тетради

- •Использование графического экрана pfd

- •Статус расчета

- •Задание холодильника

- •Задание низкотемпературного сепаратора

- •Определение точки росы товарного газа

- •Задание второго смесителя

- •Задание колонны депропанизации

- •Задание спецификаций колонны

- •Подсхема колонны

- •Результаты

- •Использование навигатора объектов

- •Использование книги данных

- •Определение ключевых переменных

- •Дополнительные возможности

- •Использование электронной таблицы

- •Использование операции Подбор

- •Контрольная работа №1 Моделирование установки стабилизации газового конденсата (4 часа)

- •Лабораторная работа №2 Моделирование технологической схемы установки первичной переработки нефти (12 часов)

- •Введение

- •Характеризация нефтяной смеси

- •Задание экспериментальных данных

- •Задание свойств образца нефти

- •Задание состава газовой части

- •Задание разгонки

- •Задание кривой молекулярных масс

- •Задание кривой плотности

- •Задание кривых вязкости

- •Разбивка на псевдокомпоненты (задание смеси)

- •Потенциальное содержание продуктов

- •Инсталляция подготовленной смеси

- •Просмотр свойств компонентов

- •Задание потока сырья

- •Задание аппаратов

- •Задание сепаратора

- •Дополнительные возможности рабочей тетради

- •Доступ к аппаратам из рабочей тетради

- •Добавление новой закладки к рабочей тетради

- •Использование графического экрана pfd Задание печи

- •Подсоединение потоков к операции

- •Если создано неправильное соединение

- •Задание смесителя

- •Задание вспомогательных потоков

- •Изменение размеров в графическом экране pfd

- •Добавление энергетического потока

- •Задание атмосферной колонны

- •Питания и число тарелок

- •Оценочные параметры

- •Спецификации

- •Задание дополнительного оборудования

- •Задание циркуляционных орошений

- •Спецификации

- •Расчет колонны

- •Кривые разгонок продуктов

- •Работа в подсхеме колонны

- •Pfd в подсхеме колонны

- •Результаты

- •Использование навигатора объектов

- •Утилита Кривые разгонок

- •Использование книги данных

- •Добавление переменных в книгу данных

- •Лабораторная работа №3 Моделирование технологической схемы осушки газа с помощью тэг (4 часа)

- •Описание процесса

- •Начало расчета

- •Определение точки росы

- •Задание реакций

- •Выбор компонент реакции

- •Задание реакции

- •Задание набора реакций

- •Добавление набора реакций в пакет свойств

- •Работа в рабочей тетради

- •Работа в графическом экране pfd

- •Задание колонны

- •Расчет схемы в динамическом режиме

- •Упрощение схемы, рассчитанной в статике

- •Использование динамического помощника

- •Моделирование реактора с выходом в атмосферу

- •Лабораторная работа №5 Моделирование технологической установки очистки кислых стоков (4 часа)

- •Описание схемы

- •Моделирование схемы

- •Операции

- •Расчетное исследование

- •Контрольная работа №2 Моделирование колонны дебутанизации

- •Описание технологического процесса

- •Исходные данные для моделирования

- •Задание

- •Лабораторная работа №6 Оптимизатор на примере колонны дебутанизации

- •Построение модели

- •Задание оптимизатора

- •Определение целевой функции

- •Завершение конфигурирования оптимизатора

Лабораторная работа №6 Оптимизатор на примере колонны дебутанизации

Цель работы: освоение методики решения задач оптимизации с использованием инструмента «Оптимизатор».

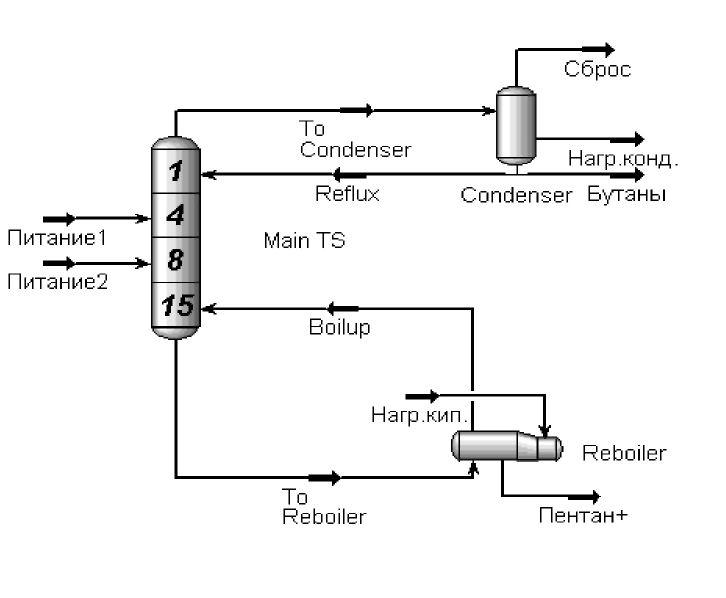

Рис.7.1. Схема колонны дебутанизации

Оптимальное проектирование ректификационных колонн требует учета таких параметров как производительность, чистота продукта, а также стоимость применяемых теплоносителей и хладоагентов. Обычно при проектировании используется метод "проб и ошибок", с помощью которого подбираются нужные значения параметров. Задачи подобного типа удобно решать с помощью Оптимизатора, встроенного в Unisim.

В данном примере рассматривается дебутанизатор с двумя питаниями разного состава (Рис.7.1). С помощью Оптимизатора определим значения параметров, которые обеспечат получение максимальной прибыли.

Построение модели

В этой задаче в качестве термодинамического пакета используется уравнение состояния Пенга-Робинсона.

Выберите указанные ниже компоненты. Задайте два потока питания Питание1 и Питание2.

Имя

Питание1

Питание2

Температура, С

150

60

Давление, кг/см2

15.2

24.1

Расход, кг/час

8200

4100

Мас. Доля (пропан)

0.0120

0.0200

Мас. Доля (изобутан)

0.1700

0.1900

Мас. Доля (бутан)

0.1700

0.2000

Мас. Доля (изобутан)

0.0080

0.2200

Мас . Доля (изопентан)

0.1400

0.1600

Мас . Доля (пентан)

0.1400

0.2100

Мас . Доля

(гексан)

0.1100

0.0000

Мас . Доля (гептан)

0.1300

0.0000

Мас . Доля

(октан)

0.1200

0.0000

В таблице представлена информация, необходимая для задания полной колонны. Выберите парциальный дефлегматор.

РЕКТИФИКАЦИОННАЯ КОЛОННА |

||

Страница |

Поле |

Значение |

Соединения |

Число тарелок |

15 |

|

Питания |

Питание1 (тар.4) |

|

(тарелка) |

Питание2 (тар.8) |

|

Тип конденсатора |

парциальный |

|

Пар сверху |

Сброс |

|

Жидкость сверху |

Бутаны |

|

Кубовый продукт |

Пентан |

|

Эн.поток ребойлера |

Нагр.кип. |

|

Эн.поток конденсатора |

Нагр.конд. |

Профиль давления |

В конденсаторе |

14 кг/см2 |

|

АР конденсатора |

0 кг/см2 |

|

В ребойлере |

15 кг/см2 |

На странице Спецификации закладки Данные задайте следующие спецификации:

Спецификации |

|

Расход газа из конденсатора |

0 |

С5 в дистилляте |

0.05 мольная доля iC5 и пС5 в дистилляте |

Извлечение бутана |

0.95 извлечение iC4, пС4 и iC4= в дистилляте |

Перед тем как рассчитать колонну, на странице Дополнительные закладки Параметры задайте допуск на ошибку тепловых балансов спецификаций равным 0.0001 (вместо 0.0005).

Запустите колонну на счет. Для определения наиболее экономичных условий работы лучше использовать имеющийся в Unisim Оптимизатор, а не метод проб и ошибок.