- •Монтаж, експлуатація і ремонт електроустаткування

- •Монтаж, експлуатація і ремонт електроустаткування вступ

- •1. Організація монтажу електрообладнання

- •1.1. Загальні принципи проведення електромонтажних робіт

- •1.2. Організація електромонтажних робіт

- •1.3. Планування електромонтажних робіт

- •1.4. Підготовка до виробництва електромонтажних робіт

- •1.5. Охорона праці при виконанні електромонтажних робіт

- •1.6. Індустріалізація і механізація електромонтажних робіт

- •1.7. Пусконалагоджувальні роботи

- •1.8. Прийомка об’єкту в експлуатацію

- •1.9. Структура електромонтажних організацій

- •1.10. Права і обов’язки лінійних інженерно-технічних працівників ему

- •2. Класифікація електроустановок, приміщень і зон відповідно вимогам нтд

- •Тема 1.1. Монтаж внутрішніх електричних мереж

- •Матеріали, вироби, інструменти, пристосування і механізми для виконання

- •2.Види електропроводок і вимоги до них

- •3.Основні способи монтажу електропроводів, кабелів і шинопроводив

- •4.Технологія отримання контактних з’єднань

- •Тема1.2. Монтаж захисного заземлення

- •Тема 1.3. Монтаж кабельних ліній напругою до 10 кВ

- •Галузь використання кабельних ліній, кабелі і кабельні барабани.

- •Загальні вимоги до монтажу кабельних ліній.

- •3. Технологія монтажу кабельних ліній.

- •4. Способи з’єднання і окінцювання кабелів до 10 кВ.

- •5. Монтаж з’єднувальних і кінцевих муфт.

- •Випробування кабельних ліній

- •Техніка безпеки при монтажі кабелів.

- •Тема 1.4. Монтаж повітряних ліній електропередач (пл)

- •1.Основні характеристики пл. Види опор пл до 10кВ

- •2. Підготовчі роботи до монтажу пл

- •3. Основні будівельно-монтажні роботи

- •Монтаж проводив і тросів

- •Особливості монтажу пл напругою до 1000 в.

- •Монтаж пл ізольованими проводами

- •Тема 1.7. Монтаж електрообладнання трансформаторних підстанцій

- •1.Обсяг робіт з монтажу трансформаторних підстанцій. Вимоги до монтажу

- •2. Організація робіт по монтажу трансформаторних підстанцій

- •3. Монтаж заземлюючих пристроїв, ізоляторів і ошиновки

- •4. Монтаж вимірювальних трансформаторів

- •5. Монтаж роз’єднувачів, вимикачів і запобіжників

- •6. Монтаж комплектних розподільчих пристроїв

- •7. Монтаж силових трансформаторів

- •8. Зборка силових трансформаторів

- •8. Монтаж акумуляторних батарей

- •9. Фазування силових трансформаторів

- •Тема 1.8. Монтаж електродвигунів та апаратури керування

- •1. Організація і технологія робіт з монтажу електричних машин і апаратів

- •2. З’єднання валів електричних машин і робочих механізмів

- •3. Монтаж крупних електричних машин

- •4. Сушка ізоляції електричних машин

- •5. Монтаж апаратури керування

- •Тема 1.9. Монтаж електрообладнання підйомних машин

- •Загальні вимоги до монтажу

- •Монтаж тролеїв і проводки

- •4. Техніка безпеки при монтажі електрообладнання підйомних машин.

- •Тема 1.10. Монтаж електрообладнання у вибухонебезпечних зонах

- •Монтаж вибухозахищених електропроводок.

- •Монтаж вибухозахищених електричних машин.

- •3. Монтаж вибухозахищених світильників

- •Експлуатація електроустаткування

- •Тема 2.1. Організація експлуатації електроустаткування

- •Задачі раціональної експлуатації електрогосподарства.

- •Вимоги до персоналу організацій, експлуатуючих електрообладнання

- •Обсяг і послідовність прийомки в експлуатацію змонтованих електроустановок

- •Тема 2.2. Експлуатація внутрішніх цехових мереж і освітлювального устаткування

- •Обсяг і норми приймально-здавальних випробувань

- •2. Основні елементи електромереж, які вимагають контролю в процесі експлуатації

- •3. Періодичність і обсяг оглядів

- •Захист освітлювальних мереж

- •Тема 2.3. Експлуатація кабельних ліній і плеп

- •Обсяг і послідовність прийомки в експлуатацію кабельних ліній напругою до 10Кв

- •Нагляд за кабельною трасою

- •Періодичність оглядів і контролю за навантаженням і температурою кабельної лінії

- •Огляд повітряних ліній (пл)

- •5. Профілактичні вимірювання і випробування пл

- •6. Боротьба з ожеледдю

- •Тема 2.4. Експлуатація трансформаторних підстанцій (тп) і розподільчих пристроїв (рп)

- •Прийомка в експлуатацію змонтованих тп

- •Електричні вимірювання в процесі прийомки

- •Обслуговування розподільчих пристроїв

- •4. Терміни ремонту і профілактичних випробувань електрообладнання рп

- •5. Оперативні переключення в рп

- •6. Експлуатація силових трансформаторів

- •7. Використання трансформаторного масла

- •8. Експлуатація установок статичних конденсаторів

- •9. Експлуатація акумуляторних батарей

- •10. Експлуатація приладів релейного захисту і вимірювання, захисних і протипожежних засобів

- •11. Техніка безпеки при обслуговуванні тп і рп

- •Тема 2.5. Експлуатація електроприводів і пускорегулювальних апаратів

- •Прийомка в експлуатацію змонтованих електроприводів

- •2. Пуск і зупинка електродвигунів

- •3. Експлуатація підшипників електричних машин

- •4. Огляд електроприводів і контроль за їх роботою

- •5. Догляд за окремими елементами електричних машин

- •6. Несправності електродвигунів

- •7. Експлуатація автоматизованих електроприводів

- •8. Техніка безпеки при експлуатації електроприводів

- •Тема 2.6. Експлуатація електроустаткування вантажопідйомних механізмів

- •Обсяг і послідовність прийомки в експлуатацію електроустаткування кранів і ліфтів

- •Нагляд за електродвигунами, пусковою апаратурою і гальмівними пристроями

- •3. Техніка безпеки при обслуговуванні електрообладнання вантажопідйомних пристроїв

- •Тема 2.7. Технічне обслуговування електрообладнання термічних і зварювальних установок

- •Прийомка до експлуатації електрообладнання електропечей

- •Експлуатація електрообладнання електропечей опору

- •3. Експлуатація електрообладнання дугових печей

- •4. Експлуатація високочастотних електропічних установок

- •5. Експлуатація електрозварювальних установок

- •6. Техніка безпеки при експлуатації електротермічного устаткування

- •Тема 2.8. Експлуатація електроустаткування цивільних споруд

- •Прийомка в експлуатацію мереж і розподільчих пристроїв цивільних споруд

- •2. Періодичність обслуговування і профілактичних ремонтів мереж і розподільчих щитив

- •2. Обслуговування освітлювальних електроустановок цивільних споруд

- •1. Системи і класифікація ремонтів

- •2. Види та причини зношення електрообладнання

- •3. Планування і методи виконання ремонтних робіт

- •4. Структура електроремонтного цеху і склад його обладнання

- •Тема 3.1. Ремонт внутрішніх електричних мереж

- •Методика виявлення пошкоджень в електромережах

- •2. Несправності, що приводять до спрацювання апаратів захисту.

- •Матеріали для ремонту електромереж.

- •3. Випробування і контроль якості ремонтних робіт

- •4. Пошук несправностей в системах освітлення і способи їх усунення

- •Техніка безпеки при обслуговуванні і ремонті внутрішніх електромереж і освітлення.

- •Тема 3.2. Ремонт кабельних ліній

- •Визначення зон і місць пошкодження в кабельних лініях

- •2. Організація робіт по ремонту кабельних ліній

- •3. Технологія ремонту основних конструктивних елементів кл

- •4. Техніка безпеки при ремонті кл

- •Тема 3.3. Ремонт трансформаторів та електрообладнання тп

- •Структура ремонту силових трансформаторів

- •2. Характерні пошкодження трансформаторів та їх ознаки

- •3. Прийом трансформатора в ремонт, розібрання і дефектація трансформатора

- •4. Ремонт магнітопроводів

- •5. Ремонт деталей трансформатора

- •6. Зборка, перевірка і випробування трансформаторів

- •7. Ремонт електрообладнання розподільчих пристроїв (рп)

- •Тема 3.4. Ремонт електричних машин змінного струму

- •1. Структура цеху по ремонту електричних машин

- •2. Ремонт механічної частини електричних машин

- •3. Пристосування, вимірювальний і контрольний інструмент для механічного

- •4. Ремонт валів електричних машин

- •5. Ремонт підшипникових щитів і станин

- •6. Ремонт активної сталі

- •7. Ремонт струмозбиральної системи

- •Тема 3.5. Ремонт обмоток електричних машин змінного струму

- •1. Ремонт короткозамкнених обмоток

- •2. Розібрання і вилучення обмоток

- •3. Підготовка і розрахунок обмоткових даних

- •4. Підготовка статора до перемотки, виготовлення і укладка пазової ізоляції и котушок

- •5. Витратні матеріали для ремонту обмоток електричних машин

- •6. Просочування і сушіння обмоток

- •7. Випробування відремонтованої електричної машини.

- •Тема 3.5. Ремонт обмоток електричних машин постійного струму

- •1. Пошкодження обмоток

- •2. Ремонт обмоток якорю і полюсів

- •Тема 3.6. Ремонт пускорегулювальної апаратури

- •Основні види пошкоджень пускорегулювальної апаратури

- •2. Ремонт і регулювання контактів та механічних деталей контактора

- •3. Ремонт дугогасних камер і котушок

- •4. Перерахунок обмоток електромагнітних апаратів на інші напругу та струм

- •5. Ремонт низьковольтних запобіжників

- •6. Ремонт роз’єднувачів і вимикачів навантаження

3. Пристосування, вимірювальний і контрольний інструмент для механічного

ремонту

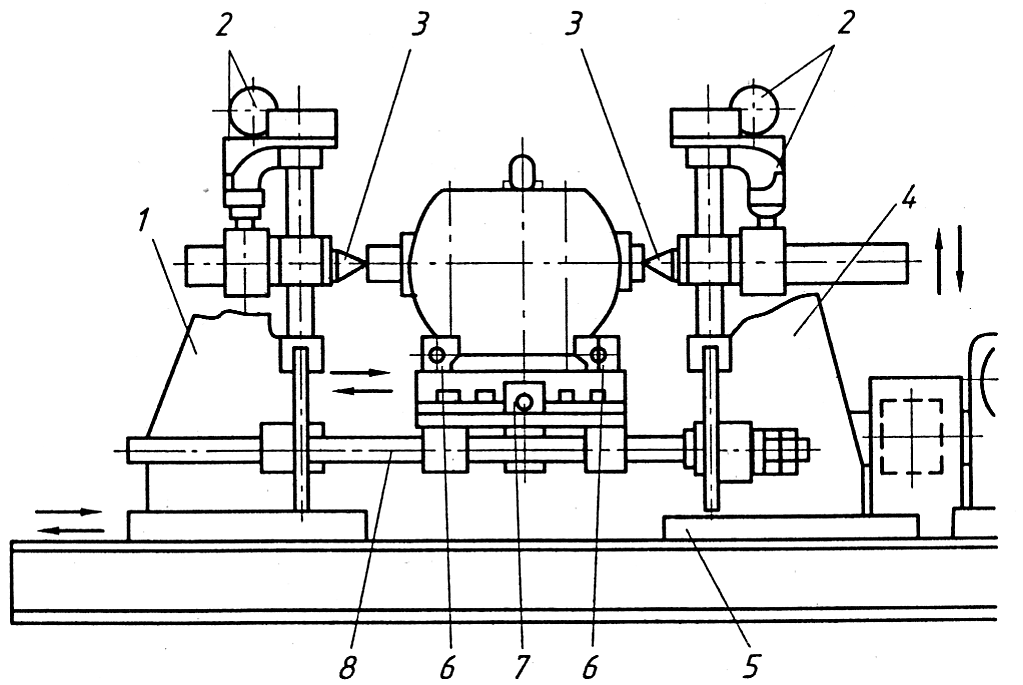

На електроремонтних підприємствах для розібрання двигунів 3 – 9 габаритів використовуються спеціальні стенди (рис.3.4.4).

Вимірювальні інструменти:

мікрометри;

штангенциркулі;

рівні;

щупи;

динамометри;

індикатори биття;

лінійки та рулетки.

Монтажні пристосування:

зйомники;

центрувальні пристосування;

механізми для проточування, продорожування і шліфування колекторів;

балансувальні установки;

такелажні механізми і пристосування.

Рис.3.4.4. Стенд для розібрання електродвигуна:

1 – рухома стійка; 2 – електропривод; 3 – пінолі; 4 – нерухома стійка;

5 – поворотний стіл; 6 – затискний пристрій; 7 – стіл; 8 – напрямні.

4. Ремонт валів електричних машин

До основних пошкоджень валу відносяться риски и задирки на посадочних поверхнях, задирки в шпонкових пазах, зміна їх форми і розмірив, зменшення діаметрів посадочних поверхонь під підшипник і сердечник, овальність і конусність посадочних поверхонь, поломка і скривлення, забиті центральні отвори.

Риски и задирки усуваються шліфовкою, якщо їх загальна площа не перевищує від загальної посадочної поверхні 4% під підшипник і 10 % під муфту, шків, шестерню або шпонку.

Шліфовка виконується бархатним напилком або шліфувальною шкуркою, легко змоченою маслом. Якщо розміри посадочних поверхонь виходять за розміри допусків, вказаних на кресленнях, або зона дефектів перевищує приведені вище допуски, то дефекти усуваються одним з наступних методів: електродуговим або вібраційним дуговим наплавленням, газовим полум’яним напиленням, електромеханічним методом.

Після наплавлення виконується проточування вала на токарному верстаті.

Скривлення валу виявляють шляхом перевірки його биття в центрах токарного верстату.

Встановивши вал в центрах верстату, запускають верстат, а до валу підводять крейду або кольоровий олівець, закріплений на супорті: сліди крейди або олівця відбиваються на випуклій частині вала. Таким чином виявляється наявність биття, а його величина визначається за допомогою індикатора биття. До валу підносять наконечник індикатора; величину биття показує його стрілка, яка відхиляється по шкалі, що градуйована в сотих або тисячних долях міліметра.

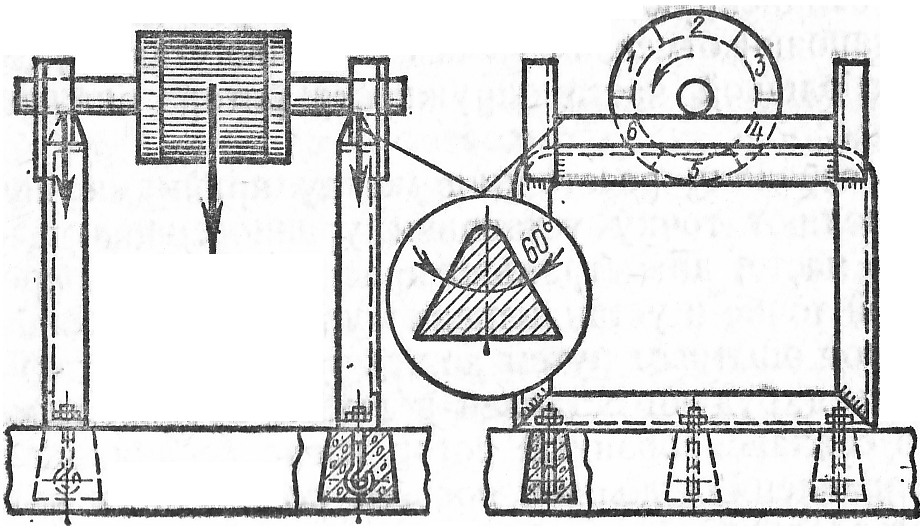

При скривленні вала до 0,1 мм на 1 м довжини, але не більше 0,2 мм на всю довжину, правка вала необов’язкова. При скривленні вала до 0,3% його довжини правку виконують без підігріву, а при скривленні більше 0,3% довжини вал попередньо підігрівають до 900 – 1000°С і правлять під пресом (рис.3.4.5).

Правку вала виконують гідравлічним пресом в два прийоми. Спочатку виправляють вал до тих пір, поки його кривизна не стане менше 1 мм на 1 м довжини, а потім вал проточують і полірують. При проточуванні допускається зменшення діаметра валу не більше ніж на 6% від його первинної величини. Правку закінчують при значеннях вигину менше 0,04 – 0,05 мм.

Рис. 3.4.5. Схема виправлення кривизни вала:

1 – призматичні опори; 2 – індикатор; 3 – ротор; 4 – прес.

Балансування роторів виконується після ремонту валів, роторів і вентиляторів.

Статичне балансування. Для статичного балансування роторів і якорів служить

установка (рис.3.4.6), яка являє собою опорну конструкцію з профільної сталі з встановленими на їй призмами трапецієвидної форми. Довжина призм повинна бути такою, щоб ротор міг обернутися на них не менше двох обертів. Ширина робочої поверхні призм а, см, визначається по формулі:

де G – навантаження на призму, кгс/см2; Е – модуль пружності матеріалу призми, р – розрахункове питоме навантаження, кгс/см2 (для твердої загартованої сталі р = 7000–8000 кгс/см2); d – діаметр вала, см.

Практично ширину робочої

поверхні призм балансувальних установок

для балансування роторів масою до 1 т

приймають 3 – 5 мм.

Практично ширину робочої

поверхні призм балансувальних установок

для балансування роторів масою до 1 т

приймають 3 – 5 мм.

Рис. 3.4.6. Установка для статичного балансування роторів.

Статичне балансування ротора виконується в наступній послідовності. Ротор укладають шийками валу на робочі поверхні призм. При цьому ротор перекочується на призмах і займає таке положення, при якому його найбільш важка частина опиниться знизу. Для визначення точки кола, в який повинен бути встановлений балансувальний вантаж, ротор 5 разів перекочують і після кожної зупинки відмічають нижню «важку» точку. Після цього на деякій частині кола ротора з’явиться п’ять відміток.

Від середини відстані між крайніми відмітками в діаметрально протилежному напрямку визначають точку встановлення зрівноважувального вантажу. Масу його підбирають дослідним шляхом до тих пір, поки ротор не перестане перекочуватися, будучи залишеним в будь якому положенні. Правильно збалансований ротор після перекочування в одному і другому направленнях повинен у всіх положеннях знаходитись в стані рівноваги.

При статичному методі балансування зрівноважувальний вантаж встановлюють тільки на одному торці ротора і таким чином усувають статичний небаланс.

Статичний спосіб балансування придатний тільки для коротких роторів і якорів малих і тихохідних машин.

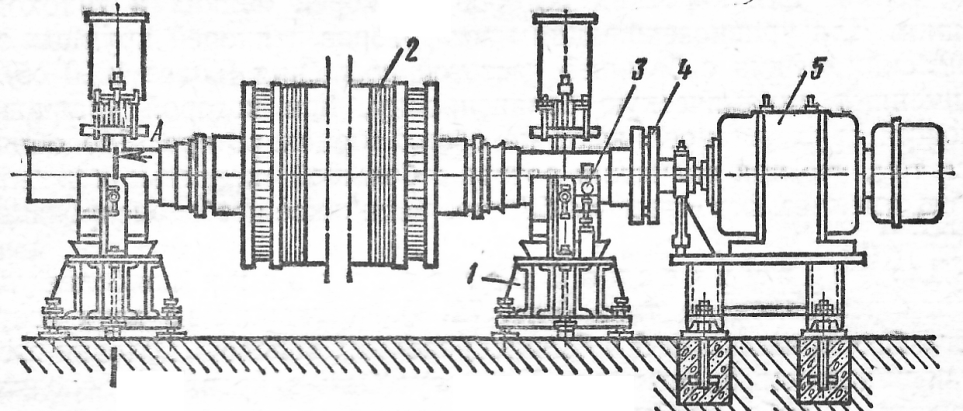

Динамічне балансування. виконують для врівноваження мас роторів і якорів крупних

електричних машин з великою частотою обертання (потужність більше 50 кВт, частота обертання більше 1000 об/хв.). При динамічному балансуванні зрівноважувальний вантаж встановлюють на обох торцях ротора. Динамічний спосіб заснований на вимірюванні вібрації звільненої опори ротора при обході кола ротора пробним вантажем.

Для динамічного балансування використовується установка резонансного типу (рис.3.4.6).

Рис.3.4.6. Установка для динамічного балансування роторів і якорів електричних машин:

1– стійка, 2 – балансований ротор, (якір), 3 – стрілковий індикатор, 4– муфта розчеплення, 5 – електро- двигун приводу.

Динамічне балансування роторів складається з двох операцій:

- вимірювання первинної величини вібрації, що дає з’явлення про розміри розбалансу

мас ротора;

- знаходження точки розміщення і визначення маси зрівноважувального вантажу для одного з торців ротора.

При перший операції ротор за допомогою електродвигуна приводиться в обертання на номінальних обертах, після чого привод відключають за допомогою муфти розчеплення, і звільняють одну з головок (опор) верстату. Звільнена головка під дією направленої радіально відцентрової сили небалансу починає вібрувати, що дозволяє стрілковим індикатором 3 виміряти амплітуду коливання головки. Таке ж вимірювання виконується для другої головки.

Друга операція виконується методом «обходу вантажем». Поділивши обидві сторони ротора на шість рівних частин, в кожній точці почергово закріпляють пробний вантаж, який повинен бути менше прогнозованого небалансу. Потім вимірюють коливання головки для кожного положення вантажу. Місцем розташування вантажу буде точка, в який амплітуда коливань була мінімальною.

Масу зрівноважувального вантажу Q (кг) визначають по формулі:

де Р – маса пробного вантажу,

К0 – первинна амплітуда коливань до обходу пробним вантажем,

Кmin – мінімальна амплітуда коливань при обході пробним вантажем.

Таким же способом балансують

другу сторону ротору. Балансування

вважається задовільним, якщо відцентрова

сила залишеного небалансу не перевищує

3% ваги ротора, тобто якщо виконується

умова:

де К – амплітуда коливань головки станка, мм, Вр – маса балансованого ротора, т.

Після закінчення балансування встановлений на роторі вантаж закріпляють. Після постійного закріплення вантажу виконують контрольне балансувальне ротора і передають в збиральне відділення.