- •1. Мета і завдання розрахунково-графічної роботи

- •2. Тематика, склад і об'єм розрахунково-графічної роботи

- •3. Загальні правила оформлення розрахунково-графічної роботи

- •4. Початкова інформація для розробки розрахунково-графічної роботи

- •5. Загальні положення

- •5.1. Службове призначення, технічна характеристика і умови роботи агрегату автомобіля

- •5.2. Програма випуску виробів, що ремонтуються

- •6. Розробка технологічних процесів збирання і розбирання агрегату

- •6.1. Аналіз параметрів і норм точності деталі.

- •7 Розробка технологічних процесів ремонту деталей агрегату

- •7.1. Службове призначення, технічні вимоги і умови роботи деталі

- •7.2. Аналіз дефектів деталі і вимог, що пред'являються до відремонтованої деталі

- •7.3. Вібір раціонального способу відновлення деталі.

- •7.4. Маршрутний технологічний процес ремонта деталі

- •7.5.Розрахунок припусків на механічну обробку

- •7.6. Розрахунок режимів обробки і норм часу

- •7.7. Технічне нормування

- •7.8. Розробка технологічної документації ремонту деталі

- •Пояснювальної записки розрахунково-графічної роботи по ремонту автомобілів

- •2. Загальні положення

- •Зварювальні трансформатори для ручної дугової зварки мод. Тс-300, тс-500

- •Вертикально-фрезерний верстат мод. 6н11

- •Пневматичні кувальні молоти мод. Пм-50,мб-412 і м-413

- •Кривошипний механічний прес к-117д

- •Камерна термічна піч н-30

- •Алмазно-розточний верстат мод. 278н

- •Література

7.7. Технічне нормування

При технічному нормуванні визначається час (у хвилинах):

основний (на кожен

перехід) –

![]() ;

;

допоміжний (на

кожен перехід) –

![]() ;

;

додатковий –

![]() ;

;

штучний –

![]() ;

;

підготовчо-завершальний

–

![]() ;

;

штучно-калькуляційний

(технічна норма часу) –

![]() .

.

Нижче дані формули для розрахунку основного часу для робіт, які найбільш часто зустрічаються при відновленні деталей:

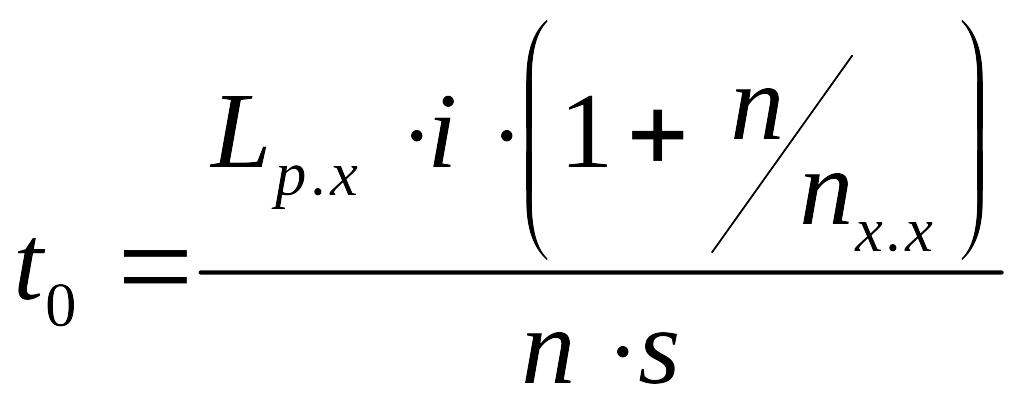

для токарних і свердлильних робіт:

![]()

де

![]() - довжина робочого ходу різця (свердла),

мм; і -число проходів; п - частота обертання

деталі (свердла), об/хв. s - подача

інструменту за один оберт деталі, мм/об;

- довжина робочого ходу різця (свердла),

мм; і -число проходів; п - частота обертання

деталі (свердла), об/хв. s - подача

інструменту за один оберт деталі, мм/об;

Для фрезерних робіт :

![]()

де

-

довжина робочого ходу різця (свердла),

мм; і - число проходів;

![]() - хвилинна подача, мм/хв.

- хвилинна подача, мм/хв.

для нарізання різьблення мітчиком або різцем

де і - число проходів;

![]() - довжина робочого ходу мітчика (різця),

мм; п - частота обертання мітчика

(деталі), об/хв. ;

- довжина робочого ходу мітчика (різця),

мм; п - частота обертання мітчика

(деталі), об/хв. ;

![]() - частота обертання шпінделя при

зворотному ході, об/хв. ; s - крок різьблення

(в мм) або подача (в об/хв.);

- частота обертання шпінделя при

зворотному ході, об/хв. ; s - крок різьблення

(в мм) або подача (в об/хв.);

для стругальних робіт

де - довжина шляху різця, мм; п - число подвійних ходів столу або різця, мм/хв; s - подача столу або різця, мм/подв. хід;

при роботі на круглошліфувальних верстатах

![]()

де

- довжина робочого ходу, мм; h – припуск

на діаметр, мм;

![]() =1,2-1,7

- коефіциєнт зачищувальних ходів;

=1,2-1,7

- коефіциєнт зачищувальних ходів;

![]() - частота обертання оброблюваної деталі,

об/хв. ;

- частота обертання оброблюваної деталі,

об/хв. ;

![]() - повздовжня подача, мм/об;

- повздовжня подача, мм/об;

![]() - поперечна подача на подвійний хід

(глибина шліфування), мм;

- поперечна подача на подвійний хід

(глибина шліфування), мм;

при роботі на плоскошліфувальних верстатах:

а) шліфування периферією круга –

![]()

б) шліфування торцем круга –

![]()

де

![]() -

довжина обробки, мм;

-

довжина обробки, мм;

![]() - ширина обробки, мм; h - припуск на сторону,

мм;

- ширина обробки, мм; h - припуск на сторону,

мм;

![]() - коефіцієнт зносу круга (К=1,1 при чорновому

шліфуванні, К=1,4 при чистому шліфуванні);

- коефіцієнт зносу круга (К=1,1 при чорновому

шліфуванні, К=1,4 при чистому шліфуванні);

![]() - швидкість руху столу, м/хв;

- подача на глибину шліфування, мм/хід;

z - кількість одночасно оброблюваних

деталей;

- швидкість руху столу, м/хв;

- подача на глибину шліфування, мм/хід;

z - кількість одночасно оброблюваних

деталей;

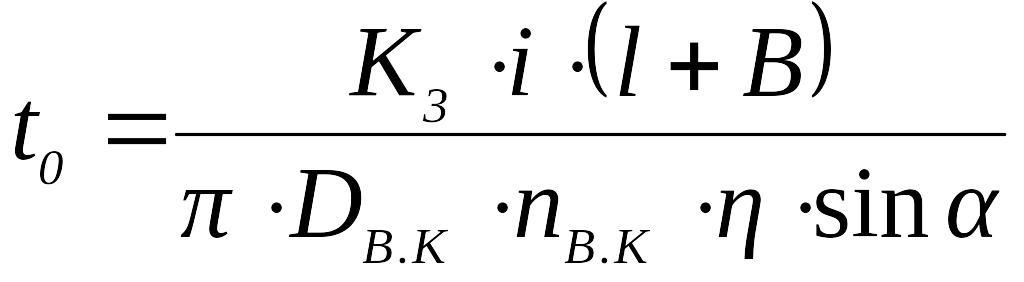

при безцентровому шліфуванні на прохід

=1.05-1.20 для попереднього

і кінцевого шліфування - коефіцієнт

зачищувальних ходів; і - число проходів

без зміни режимів різання; l - довжина

шліфованої заготовки, мм; B - ширина

круга, мм;

![]() - діаметр ведучого круга, мм;

- діаметр ведучого круга, мм;

![]() - частота обертання ведучого круга, хв;

- частота обертання ведучого круга, хв;

![]() - коефіцієнт, що враховує проковзання

заготовки щодо ведучого круга;

- коефіцієнт, що враховує проковзання

заготовки щодо ведучого круга;

![]() - кут нахилу ведучого круга;

- кут нахилу ведучого круга;

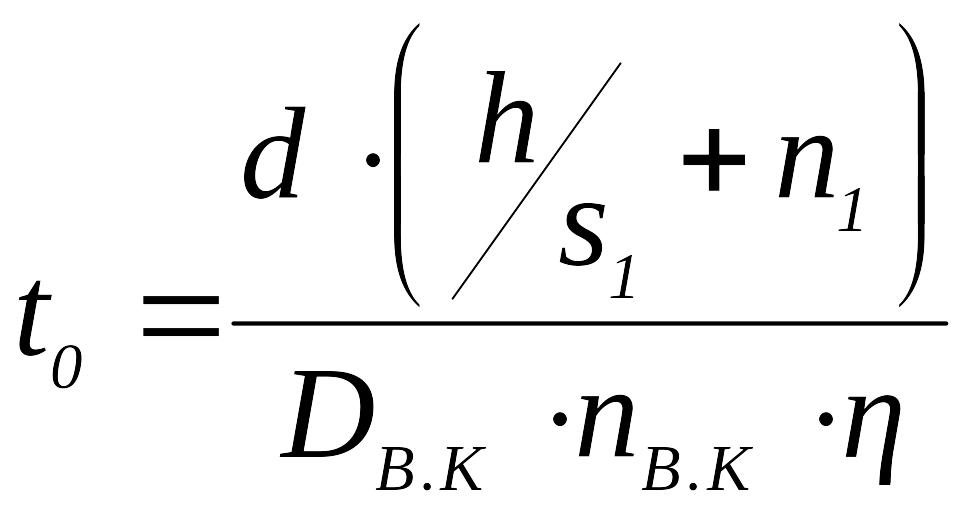

при безцентровому шліфуванні врізанням

де d - діаметр

шліфованої заготівки, мм;

![]() - радіальна подача на один оборот

заготовки, мм;

- радіальна подача на один оборот

заготовки, мм;

![]() - частота обертання заготовки до

припинення іскріння. Решта позначень

ті ж, що і при безцентровому шліфуванні

на прохід;

- частота обертання заготовки до

припинення іскріння. Решта позначень

ті ж, що і при безцентровому шліфуванні

на прохід;

при хонінгуванні

![]()

де

![]() - повне число подвійних ходів хону,

необхідне для зняття всього припуска;

- повне число подвійних ходів хону,

необхідне для зняття всього припуска;

![]() - число подвійних ходів хону за хвилину.

Значення

можна визначити із залежності

- число подвійних ходів хону за хвилину.

Значення

можна визначити із залежності

![]()

де z - припуск на діаметр, мм; b - товщина шару металу, що знімається за подвійний хід хону, мм (для чавуну b = 0,0004 – 0,0020);

при газовому зварюванні

![]()

де V - об'єм

наплавленого металу,

![]() ;

;

![]() -

щільність наплавленого металу, г/

;

Q - маса наплавленого металу, г; g – годинні

витрати присадного дроту, г/год. Для

наконечників пальника № 3 витрата

рівна 500 г/год.; № 4 - 750 г/год.;

№ 5 - 1200 г/год.

-

щільність наплавленого металу, г/

;

Q - маса наплавленого металу, г; g – годинні

витрати присадного дроту, г/год. Для

наконечників пальника № 3 витрата

рівна 500 г/год.; № 4 - 750 г/год.;

№ 5 - 1200 г/год.

при ручному дуговому зварюванні

де Q- маса наплавленого

металу, г;

![]() г/(А·год.) - коефіциєнт наплавлення; I -

зварювальний струм, А. Значення

г/(А·год.) - коефіциєнт наплавлення; I -

зварювальний струм, А. Значення

![]() і I призначають по нормативам;

і I призначають по нормативам;

при автоматичному наплавленні під шаром флюсу і вібродуговій наплавці

![]()

де L - довжина поверхні, що наплавляється, мм; s - подача (крок наплавлення), мм/об; n - частота обертання деталі, що наплавляється, об/хв; D - діаметр поверхні, що наплавляється, мм; v - швидкість наплавлення, м/хв. При наплавленні під шаром флюсу v=1,2...3,5 м/хв, при вібродуговій наплавці - v=0,25...1,5 м/хв. Подачу (крок наплавлення) приймають відповідно 2,5...4,0 і 1,8…7,9 мм/об;

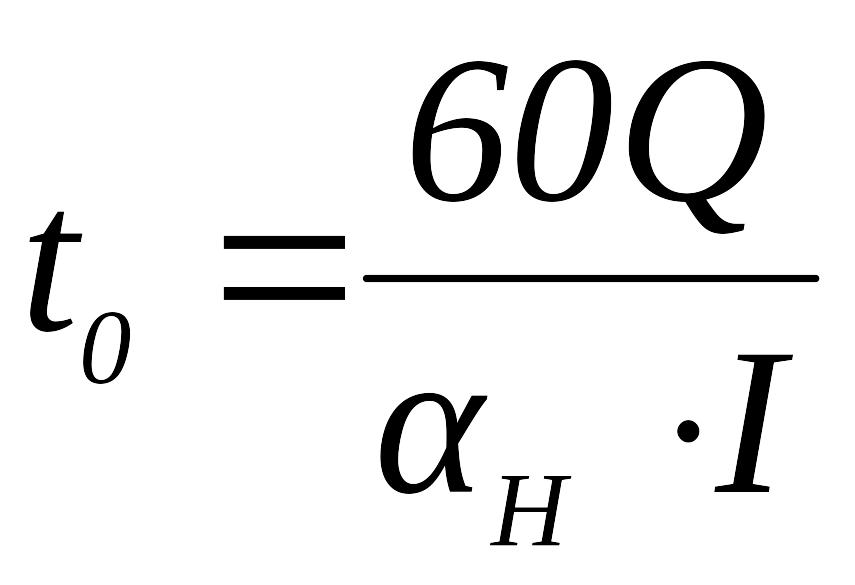

при гальванічних роботах

![]()

де h - товщина шару

покриття, мм;

- щільність осадженого металу, г/

;

(для хрому - 6,9; для сталі -7,8);

![]() - щільність струму на катоді. А/

- щільність струму на катоді. А/![]() ;

C - електрохімічний еквівалент, г/(А·год)

(при хромуванні - 0,32; при осталюванні

-1,095);

;

C - електрохімічний еквівалент, г/(А·год)

(при хромуванні - 0,32; при осталюванні

-1,095);

![]() -

коефіцієнт виходу металу по струму %

(для хромування – 12…16; для ванни із

стронцевими електролітами – 20…22; для

осталювання 75…95).

-

коефіцієнт виходу металу по струму %

(для хромування – 12…16; для ванни із

стронцевими електролітами – 20…22; для

осталювання 75…95).

Допоміжний час

![]()

де

![]() - допоміжний час на установку і зняття

деталі (залежить від маси і конфігурації

виробу, конструкції пристосування,

характеру і точності установки на

верстаті);

- допоміжний час на установку і зняття

деталі (залежить від маси і конфігурації

виробу, конструкції пристосування,

характеру і точності установки на

верстаті);

![]() - допоміжний час, пов'язаний з кожним

переходом (час на підведення і відведення

ріжучого інструменту, включення і

виключення верстата, перемикання подач

і передач);

- допоміжний час, пов'язаний з кожним

переходом (час на підведення і відведення

ріжучого інструменту, включення і

виключення верстата, перемикання подач

і передач);

![]() - допоміжний час, пов'язаний з вимірами

оброблюваного виробу.

- допоміжний час, пов'язаний з вимірами

оброблюваного виробу.

Оперативний час - це сума основного і допоміжного часу:

![]()

Додатковий час задається у відсотках до оперативного часу і визначається по формулі:

![]()

де - відношення додаткового часу до оперативного , % (в залежності від виду обробки ( =6…9).

Штучний час

![]()

Таким чином, технічна норма часу (штучно-калькуляційний час)

![]()

де

- підготовчо-закінчувальний час;

![]() - число деталей в партії.

- число деталей в партії.

У підготовчо-завершальний час входять: час на підготовку верстата до роботи; час інструктажу; час, пов'язаний із завершенням роботи. Визначається tп.з по таблицях нормативів [23-26] кожну операцію в залежності від організації робочого місця, складності оброблюваної деталі, конструкції устаткування і пристосувань.