Износ и стойкость зенкеров и разверток

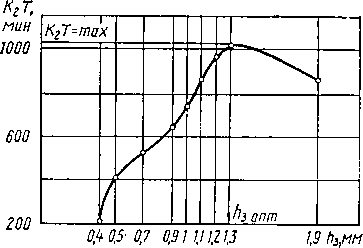

Рис. 3. Зависимость общего времени работы резца от износа по задней поверхности

За

лимитирующий износ зенкеров из

инструментальных сталей при обработке

заготовок из сталей принимается износ

по задней поверхности

мм,

при обработке заготовок из чугунов —

износ по уголкам

мм,

при обработке заготовок из чугунов —

износ по уголкам

мм.

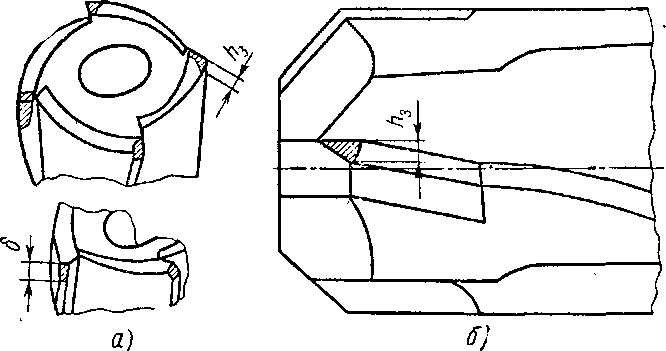

Зенкеры с пластинками из твердых сплавов

изнашиваются в основном по задней

поверхности и уголку (рис. 4, б). За

лимитирующий износ принимается износ

по задней поверхности

мм.

Зенкеры с пластинками из твердых сплавов

изнашиваются в основном по задней

поверхности и уголку (рис. 4, б). За

лимитирующий износ принимается износ

по задней поверхности

мм.

Средние периоды оптимальной стойкости

для зенкеров

мм.

Средние периоды оптимальной стойкости

для зенкеров

мин.

мин.

Рис, 4. Износ зенкеров:

с — из быстрорежущей стали; б — с пластинками из твердого сплава

Скорость резания

Скорость резания, допускаемая режущими свойствами зенкера, может быть подсчитана по формуле

но с другими значениями коэффициентов

и показателей степеней. В таблице

приведены значения

,

,

,

,

,

,

,

и

,

и

для зенкеров.

для зенкеров.

Материал зенкера |

|

|

|

|

|

P18 |

16.3 |

0.3 |

0.3 |

0.2 |

0.5 |

T15K6 |

18 |

0.25 |

0.6 |

0.2 |

0.3 |

Приведенные

в таблице значения применимы при

обработке горячекатаной стали с

охлаждением эмульсией, при обработке

серого чугуна—всухую. Измененные

условий обработки необходимо учесть

поправочными коэффициентами, равными

поправочным коэффициентам, вводимым

при сверлении, или учесть их через

коэффициент

в формуле для

в формуле для

.

.

При зенкеровании применяют смазочно-охлаждающие жидкости. При соответствующем подборе жидкости исчезают налипы мелкой стружки на поверхности зуба, уменьшается заедание развертки, повышаются качество и точность обработанной поверхности и увеличивается стойкость зенкера.

При обработке заготовок из сталей применяют эмульсии, сульфофрезол (за исключением обработки легированных сталей), компаундированные и растительные масла; при обработке заготовок из ковкого чугуна — эмульсии; при обработке серого чугуна — эмульсию, керосин или обрабатывают всухую; при обработке заготовок из алюминия применяют скипидар с керосином.

Элементы режима резания

Порядок назначения режимов резания тот же, что и при сверлении.

Подача s при зенкеровании, при прочих одинаковых условиях, допускается большей, чем при сверлении и рассверливании. При зенкеровании выбранные элементы режима резания проверяют по прочности слабого звена механизма главного движения станка (при работе на малых частотах вращения шпинделя) и по мощности электродвигателя станка аналогично тому, как это производится при сверлении (прочность механизма подачи станка при зенкеровании обычно не проверяется, так как осевая сила при зенкеровании незначительна).