- •Лабораторна робота Дослідження технічного стану шатунно-поршневої групи, відновлення та комплектування її деталей

- •Лабораторна робота Дослідження технічного стану шатунно-поршневої групи, відновлення та комплектування її деталей

- •Позначення розмірних груп і ваги деталей

- •Результати дефектації деталей шпг

- •Технологічний процес відновлення деталей шпг

Міністерство аграрної політики України

Дніпропетровський державний аграрний університет

Кафедра надійності та ремонту машин

Лабораторна робота Дослідження технічного стану шатунно-поршневої групи, відновлення та комплектування її деталей

Дніпропетровськ 2008

Методичні вказівки до виконання лабораторної роботи

Дослідження технічного стану шатунно-поршневої групи, відновлення та комплектування її деталей

Розглянуто і затверджено на засіданні кафедри ремонту, надійності машин та технології металів. Протокол № 10 від 5.02.2008 р.

Розглянуто і затверджено на засіданні методичної ради факультету механізації сільського господарства

Протокол № 10 від “ 05 “ лютого 2008 р.

В методичних вказівках розглянуто питання дефектації, ремонту та відновлення деталей шатунно-поршневої групи автотракторних двигунів, а також комплектування і складання цих деталей після відновлення.

Укладачі: к.т.н. доц. Мєльянцов П.Т.

ас. Кириленко О.І.

Рецензент: к.т.н. доц. Волик Б.А.

Лабораторна робота Дослідження технічного стану шатунно-поршневої групи, відновлення та комплектування її деталей

Мета роботи:

Ознайомитися з обладнанням, приладами, пристроями та інструментом, що застосовують при ремонті ШПГ.

Одержати і закріпити знання з технології ремонту і складання ШПГ.

Набути практичних навиків при виконанні контрольних, комплектувальних і слюсарно-складальних операцій при ремонті ШПГ.

Завдання:

- У процесі виконання самостійної підготовки до роботи письмово відповісти на такі запитання: які зноси та несправності характерні для деталей шатунно-поршневої групи і способи їх визначення; обладнання, прилади, інструмент і технологія ремонту та відновлення деталей ШПГ двигуна; як проводиться комплектування деталей ШПГ двигуна; порядок складання ШПГ і забезпечення паралельності осей отворів нижньої та верхньої головки шатунів.

- У лабораторії ознайомитися із обладнанням і пристроями, що використовуються при ремонті ШПГ; перевірити шатун на згин та скрученість і провести його правку; запресувати втулку у верхню головку шатуна і розточити її під поршневий палець; підібрати поршень за гільзою і перевірити зазор між юбкою поршня та гільзою; перевірити пружність поршневих кілець; підігнати їх за розміром циліндру і канавками поршня; скласти поршень з шатуном і перевірити його на прямолінійність.

Оснащення робочого місця:

Універсально-розточувальний верстат УРБ-ВП-М із комплектом приладів.

Верстак слюсарний ОРГ-1468-01-070А.

Прес реєчний з зусиллям 3т.

Пристрій для контролю геометричних параметрів шатуна КИ-724.

Пристрій для правки зігнутих шатунів.

Пристрій для правки кручених шатунів.

Ваги настільні ВНИИ-2.

Пристрій для перевірки поршневих кілець на пружність КИ-040.

Пристрій для перевірки поршневих кілець на прилягання до стінок циліндра;

Пристрій для зняття і встановлення поршневих кілець ПИМ-2327.

Набір щупів №2 і №3, мікрометр 2550 мм, індикаторний нутромір 35-50 мм.

Набір ключів, плоскогубці, молоток з мідними бойками.

Особливості техніки безпеки:

При користуванні пресом надставки та підставки встановити щільно на станину преса точно відносно осі штока.

Включати верстат УРБ-ВП-М після налагодження тільки з дозволу викладача чи лаборанта.

Для запобігання травмуванню рук знімати і встановлювати поршневі кільця тільки за допомогою пристрою.

Загальні положення та вказівки до виконання роботи.

Найважливішим показником надійності двигуна є довговічність. Вона в значній мірі визначається зносостійкістю шатунно-поршневої групи. Інтенсивне зношення цієї групи викликає підвищений прорив газів у картер двигуна, прискорення старіння мастила, збільшення динамічних навантажень на деталі, вібрацію двигуна зниження його потужності. Порушення в роботі шатунно-поршневої групи оказує вплив на роботу всіх збірних одиниць двигуна: головки циліндрів, клапанного механізму, колінчатого валу, шатунної групи.

До складу шатунно-поршневої групи входять шатун з втулкою верхньої головки, поршень палець і кільця.

Ремонт шатунів. В цих деталей можуть бути слідуючи дефекти: знос верхньої та нижньої головки, втулки верхньої головки і опорних поверхонь кришки, згин та скрученість стержня.

Діаметр отворі, овальність та конусоподібність верхньої та нижньої головки шатуна контролюють індикаторним нутроміром з ціною поділки 0,01 мм.

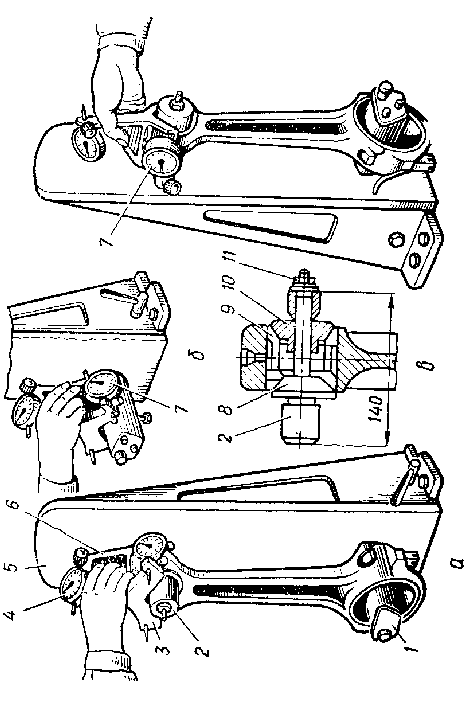

Згин та скрученість шатуна перевіряють за допомогою приладу КИ-724 (рис.1). Шатун установлюється нижнім отвором на оправку 1 і затискається. В верхній отвір головки шатуна встановлюється розтискна оправка 2. На розтискну оправку встановлюється повірочна призма, отвір нижньої головки служить базою при проведенні вимірів. Призма може мати індикатори або штирі. При наявності індикаторів величина згину та кручення шатуна визначається безпосередньо за відхиленням стрілки приладу. При наявності на призмі штирів, для перевірки згину та скрученість вимірюють відстань між штирем та плитою приладу за допомогою щупів. По величині зазорів визначається згин та скрученість шатуна.

Для шатунів автотракторних двигунів згин не повинен перевищувати 0,04 мм, а кручення 0,06 мм на довжині 100 мм.

Якщо допустима величина згину та кручення перевищує допустиме значення то шатуни підлягають ремонту чи вибраковці. Згин та кручення шатуна усувають його правкою за допомогою спеціальних пристроїв в холодному стані. Для зняття остаточних напружень шатун нагрівають до температури 400-450 С і витримують його при цьому 30-60 хв. і повторно перевіряють згин та кручення.

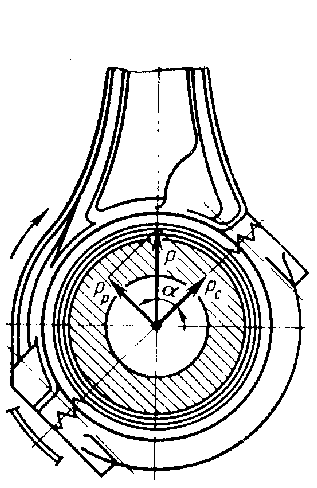

Роз’їм кришки нижньої головки шатуна у двигунів Д-160, Д-240, СМД-14 та ЗМЗ-53 розташований в площині, перпендикулярній до осі стержня шатуна, а в ЯМЗ-238НБ, СМД-60 та СМД-62 - під кутом до осі стержня. Косе розміщення стержня дозволяє збільшити діаметр шатунних шийок і жорсткість колінчатого валу, що є важливим для V-подібних двигунів. Однак на стикові у таких шатунів виникає зусилля Рс (рис.2), для сприйняття якого необхідний особливий замок.

Зношену поверхню отвору нижньої головки шатуна с плоским роз'ємом кришки розточують з послідуючим хонінгуванням. Попередньо поверхні роз'єма шатуна і кришки шліфують, створюючи необхідний припуск на послідуючу обробку отвору.

Рис.2. Схема сил, що діють на кривошипну головку шатуна.

Р – сумарне зусилля на головку; Рс – зусилля в площині роз’єму; Рр – нормальне зусилля; - кут роз’єму шатуна.

Непаралельність оброблених поверхонь допускається до 0,02 мм. Потім шатун збирають з кришкою, затягують болти з номінальним зусиллям і розточують на універсальному верстаті УРБ-ВП-М. Зміна довжини шатуна приводе до зменшення ступеня стиску і погіршення пускових властивостей двигуна. Для відновлення між осьової відстані застосовують розточування нижньої головки шатуна з зміщенням центру розточки.

При централізованому відновленні отвір нижньої головки осталюють або ремонтують газопорошковим наплавленням з використанням порошку ПГ-ХН8СР2.

Перед осталюванням шатун збирають разом з кришкою і шатунні болти затягують з номінальним зусиллям. Потім отвір в нижній головці шатуна розточують для створення заданої товщини покриття. Товщина шару повинна бути не менше 0,3 мм.

Після осталювання поверхню розточують в два прийоми і хонінгують.

Зношену поверхню верхньої головки шатуна обробляють в два проходи на верстаті УРБ-ВП-М. На чистове точіння залишають припуск 0,1...0,15 мм. Після обробітку шорсткість поверхні складає Ra=2,5 мкм. В головку шатуна запресовують втулку. При обробітку повинен зберігатися необхідний натяг.

Після запресування втулку розточують на номінальний чи ремонтний розмір поршневого пальця, враховуючи необхідний зазор в з'єднанні. Овальність та конусободібність втулки не більш 0,05 мм, шорсткість внутрішньої поверхні Ra=0,63 мкм.

Для того щоб збільшити довговічність втулок їх необхідно зміцнювати використовуючи імпульсні роликові розкатки. Під розкатку залишають припуск 0,03...0,05 мм на діаметр.

Внутрішній діаметр втулки верхньої головки шатуна відновлюється методом холодного пластичного деформування – обтисненням чи осадкою. Після обтиснення зовнішню поверхню втулки оміднюють. Осадку виконують за пристрою на гідравлічному пресі. Після цього зменшується довжина втулки.

Більш раціональною являється технологія відновлення початкових розмірів втулок методом дифузійної металізації з насиченням поверхні цинком. Його проводять газовим контактним способом в суміші порошку цинку, хлористого амонію і глинозему.

Хлористий амоній прискорює процес насичення і створює газову атмосферу в контейнері. Глинозем вводять в суміш для попередження злипання її частинок з поверхнею втулок.

Технологія відновлення втулок заключається в наступному. Перед насиченням втулки сортують по значенню зносу зовнішньої та внутрішньої поверхонь. В одній групі він не повинен відрізнятися більш як на 0,1 мм. Деталі промивають обезжирюють і висушують при температурі 100-110 С.

Склад суміші: порошок цинку – 100 вагових частин, глина вогнеупірна – 28 і хлористий амоній NH4Cl – 7 частин.

Втулки запаковують в контейнер, куди засипають приготовлену суміш. Відстань між ними повинна бути не менше 5...10 мм. Відстань між деталями і стінками контейнера не менш 20...25 мм. Контейнер щільно закривають кришкою.

Контейнер установлюють на піч при температурі 200...250 С і витримують 15...20 хв. Потім підіймають температуру в печі до 650...700 С і витримують 1,5...2 г. Охолоджують контейнер в печі. Зміна лінійних розмірів втулок після металізації 0,5...1,0 мм.

Механічна обробка втулок після насичення проводиться під номінальний або ремонтний розмір.

Ремонт поршневих пальців. Поршневі пальці дизельних двигунів виготовлюють із маловуглецевої легованої сталі 12ХН3А і цементують їх. Товщина зовнішнього цементованого шару 1,1...1,8 мм. Твердість зовнішньої поверхні після загартування HRC 56...63, твердість серцевини матеріалу значно вище. Це дозволяє отримати високу зносостійкість деталі і високу втомну міцність при знакозмінних навантаженнях.

Для забезпечення необхідного натягу в отворах бобишків поршнів пальці сортують по розмірним групам. Для деяких двигунів випускають пальці ремонтного розміру. Вони можуть бути перешліфовані під ремонтний розмір на безцентрово-шліфувальному верстаті.

Основний дефект поршневих пальців – знос зовнішньої поверхні в місцях спряження з отворами бобишків і втулкою верхньої головки шатуна. Середній знос 0,02 мм, максимальний 0,08 мм. Пальці з тріщинами, забоїнами і глибокими рисками вибраковують.

При централізованому відновленні поршневих пальців на номінальний розмір застосовують способи холодної та гідротермічної роздачі. В процесі холодної роздачі їх спочатку відпалюють в ящиках з карбюризатором. В отвори деталей засипають сухий пісок і заробляють замазкою.

Ящики з пальцями завантажують в піч, нагрівають до температури 900...920 С і витримують протягом 6...7 год. Потім повільно охолоджують до кімнатної температури. Внаслідок структурних перетворень в сталі, загартування поверхневого шару знімається. Відпалені деталі сортують на три розмірні групи, які відрізняються одна відносно другої по зовнішньому діаметру на 0,3 мм.

Пальці роздають на гідравлічних пресах спеціальними пуансонами. Діаметр деталі після цього повинен бути на 0,2...0,3 мм від номінального. Потім їх закаляють СВЧ, охолоджують в маслі і відпускають. Температура загартування і відпуску відповідно 790...810 і 200...220 С. Після термічної обробки і контролю твердості пальці шліфують і сортують по розмірним групам.

Суть способу гідротермічної роздачі складається з того, що палець спочатку нагрівають до температури 780...830 С і зразу ж охолоджують його внутрішню поверхню потоком рідини. В результаті різниці охолодження внутрішньої і зовнішньої поверхонь фіксується об'ємне розширення металу і збільшується зовнішній діаметр деталі.

Палець нагрівають СВЧ, для цього використовують гартувальну установку ЛПЗ-107 або машинний генератор. Час нагріву 20...25 с. Далі через деталь пропускають воду під тиском 0,4...0,5 МПа протягом 14...16 с. Зміна діаметру пальця залежить від швидкості охолодження внутрішньої поверхні і товщини стінки (0,15...0,2 мм). Якщо вона менше 0,15 мм то повторюють роздачу.

Після такої роздачі пальці підлягають шліфуванню на безцентрово-шліфувальних верстатах. Шліфують торці, так як в процесі відновлення збільшується їх довжина. Потім обробляють фаску і здійснюють чорнову обробку та полірування.

Комплектування та збирання шатунно-поршневої групи. Шатуни і поршні підбирають по масі в комплект. Маси поршня і шатуна вказані відповідно на днищі і боковій поверхні кришки в місці приливу під шатунний болт. При необхідності зрівноваження маси шатунів їх стержні опилюють по лінії роз’ємну на глибину до 1 мм. Різниця по масі поршнем та шатунів в комплекті не повинна перевищувати значень оговорених технічними умовами.

Для отримання нормального зазору у з'єднанні поршень – гільза деталі комплектують із однієї розмірної групи. Позначення останньої у поршня вказано на його днищі, а у гільзи циліндрів на її торці. При використанні гільз ремонтного розміру до них підбирають поршні того ж розміру. В двигунах установлюють деталі тільки однієї розмірної групи.

Щоб добитися нормального натягу (зазору) у з'єднанні бобишка поршня – поршневий палець, їх слідує комплектувати із деталей однієї розмірної групи. Позначання групи отвору нанесено на бобишці поршня, а поршневого пальця на внутрішній поверхні або торці. При використанні пальців ремонтного розмірів отвір в бобишці поршня обробляють розвертанням.

Комплект поршневих кілець підбирають по слідуючим параметрам: зазор в стикові і в з'єднанні з поршневою канавкою, приляганні кілець до внутрішньої поверхні гільзи і пружності.

Зазор в стикові кілець визначають після їх установки у нову гільзу, а зазор у з'єднанні з канавками після укладки кілець на поршень. Вимірюють зазор щупом. Допускається підгонка поршневих кілець по зазору в стикові та висоті канавки шляхом шліфування торців на плоскошліфувальному верстаті.

Пружність поршневих кілець контролюють на пристрої КИ-040. Зазори і пружність кілець повинні відповідати технічним умовам на збирання двигунів.

Щільність прилягання кілець до поверхні гільзи циліндрів перевіряють щупом після установки їх в еталонну гільзу. Радіальний зазор (просвіт) не повинен перевищувати 0,02 мм. Він допускається в двох місцях на дугах не більше 30 і, навпаки, біля стику кілець на дузі 30.

Жолоблення торцевих поверхонь кілець контролюють на повірочній плиті. Воно не повинно перевищувати 0,05 мм для поршнів діаметром 120 мм і 0,07 мм для більших розмірів.

Перед збиранням поршнів з шатунами визначають якість обробки нижньої головки шатуна. Для цього стержень збирають з кришкою і затягують болти з номінальним зусиллям. Поверхня отвору повинна бути чистою, без рисок і заусенець. При необхідності її зачищають шабером. Не допускається розукомплектування кришок та їх перевертання відносно початкової установки.

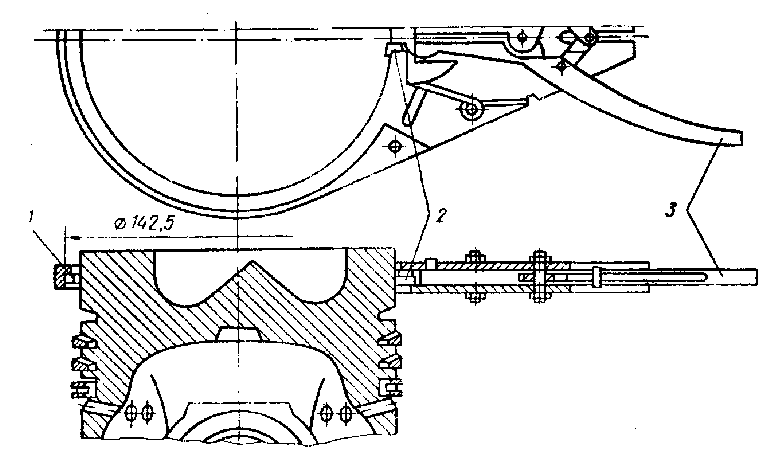

Шатунно-поршневу групу збирають в слідуючій послідовності. В одну з бобишок поршня встановлюють стопорне кільце за допомогою спеціальних щипців. Потім, використовуючи пристрій, встановлюють маслознімні і компресійні кільця.

Пристрій показаний на рис. 3 не повинен допускати розширення кілець більше чим на 0,5 мм, щоб запобігти втрати їх пружності та жолоблення. Компресійні кільця зі скошеною торцевою поверхнею (клиновидні кільця) розміщають скошеною стороною або клеймом "верх" до поверхні днища поршня, маслознімні кільця скребкового типу – скребками вверх до днища поршня.

Рис. 3. Пристрій для знімання і надівання поршневих кілець

1 – поршневе кільце; 2 – губки; 3 –рукоятка.

Кільця повинні вільно переміщуватися в канавці. Потім збирають поршень з шатуном. Поршень попередньо нагрівають в електрошафі до температури 80-100 С і встановлюють в поршневі тиски. Встановлюють шатун в зборі в нагрітий поршень і суміщають отвір верхньої головки шатуна з отвором в бобишці поршня. Встановлюють поршневий палець до упора в стопорне кільце. Потім вкладають друге стопорне кільце в канавку отвору бобишки. Палець повинен вільно входити в отвір поршня. Не допускається запресування пальців.

Порядок виконання роботи.

Ознайомитися з завданням і оснащенням робочого місця.

Перевірити шатун на згин та скрученість на приладі КИ-724 (рис.1) і провести його випрямлення у такій послідовності:

встановити шатун на прес і випресувати зношену втулку із отвору верхньої головки шатуна;

вставити замість неї оправку з розтискною втулкою 9. Закрутити гайку 11, конусами 8 і 10 закріпити оправку в отворі шатуна;

встановити призму 3 з індикаторами 4 і 7 на оправку 1 так, щоб упор 6 призми спирався на плиту 5. Не зсуваючи призму з місця, провернути шкалу індикатора 4 до збігання нульової поділки шкали з великою стрілкою індикатора. Провернути призму на 180 і аналогічно наладити індикатор 7;

закріпити шатун на оправці 1 так, щоб призма 3, встановлена на оправку 2, сперлась упором 6 на плиту 5. Відхилення великої стрілки від нульового положення індикатора 4 покаже значення згину шатуна. Провернути призму на 180 і також за індикатором 7 визначити величину скрученості шатуна.

при наявності згину та скрученості шатун виправити за допомогою пристроїв;

повторити перевірку на згин та скрученість.

Запресувати втулку у верхню головку шатуна і розточити її під поршневий палець у такій послідовності:

встановити шатун на прес і запресувати нову втулку в отвір верхньої головки шатуна;

закріпити в верхній головці шатуна оправку 4 (рис.3). Встановити оправку разом з шатуном на призмах 5 каретки. Покласти шаблон між упорами на рухомій каретці у кронштейні 8. Маховичком 6 перемістити каретку до затискача шаблона між упорами каретки і кронштейном, застопорити каретку гвинтом 7. Надіти на шпиндель 2 центрувальний конус і маховичком ручного переміщення шпинделя сумістити осі шатуна і шпинделя. Опорою 1 і притискним стояком 3 закріпити верхню головку шатуна, щоб не порушувати співвісність осей. Вивести шпиндель і зняти з нього центрувальний конус;

розрахувати і встановити виліт різця. При розточуванні втулки верхньої головки шатуна на верстаті УРБ-ВП-М виліт різця визначити за формулою:

![]() ,

,

де dп – діаметр поршневого пальця, мм;

dш – діаметр борштанги, мм (dш=25 мм);

S – потрібний зазор у спряженні палець втулка, мм (табл.2);

припуск на розгортання (на діаметр), який звичайно приймають 0,04-0,06 мм;

Таблиця 1