- •Характеристика і технічні вимоги до сировини і готової продукції

- •Характеристика і технічні вимоги до труб напірних

- •Характеристика і технічні вимоги до стінових блоків

- •Матеріальний баланс виробництва

- •Розрахунок складу товарного бетону в30

- •Розрахунок складу напірних труб

- •Розрахунок складу стінових блоків

- •Розрахунок потреби в арматурній сталі

- •Вибір та обгрунтування способу виробництва

- •Виробництво напірних труб

- •Виробництво стінових блоків

- •Транспортно-технологічна схема виробництва

- •Транспортно-технологічна схема виробництва напірних труб

- •Транспортно-технологічна схема виробництва стінових блоків

- •Розрахунок складського господарства

- •Склад цементу

- •Склад заповнювачів

- •5.3 Склад добавок

- •5.4 Склад арматури

- •Норми технологічного проектування складів арматурної сталі

- •5.5 Склад готової продукції

- •Розрахунок бетонозмішувального цеху

- •Розрахунок бетонозмішувального цеху напірних труб та стінових блоків

- •Розрахунок бетонозмішувального цеху товарного бетону

- •Проектування арматурного цеху

- •Проектування формувального цеху

- •8.1 Розрахунок продуктивності ліній Напірна труба

- •8.2 Основне технологічне обладнання формувального цеху

- •Технічні характеристики передавального візка смж-7

- •Архітектурно-будівельне рішення та проектування генплану

- •Проектування генплану

- •Архітектурно-будівельне рішення

- •Несучі конструкції. Обґрунтування їх вибору.

- •Огороджуючі конструкції. Обґрунтування прийнятих конструкцій.

- •Заходи з охорони праці та екологічної безпеки

- •Загальні заходи з охорони праці

- •Техніка безпеки при виготовленні напірних труб та стінових блоків

- •Заходи з екологічної безпеки

- •Техніко-економічні показники генплану

- •Техніко-економічні показники підприємства

- •Список використаної літератури

Зміст

Вступ……………………………………………………………………………………….4

Характеристика і технічні вимоги до сировини і готової продукції……………......6

Характеристика і технічні вимоги до труб напірних………………………...6

Характеристика і технічні вимоги до стінових блоків …………………......13

Матеріальний баланс виробництва…………………………………………………17

Розрахунок складу товарного бетону В30…………………………………...17

Розрахунок складу напірних труб……………………………………………18

Розрахунок складу стінових блоків…………………………………………..20

Розрахунок потреби в арматурній сталі……………………………………...21

Вибір та обґрунтування способу виробництва……………………………………...23

Виробництво напірних труб…………………………………………………..23

Виробництво стінових блоків………………………………………………...24

Транспортно-технологічна схема виробництва……………………………………..26

Транспортно-технологічна схема виробництва напірних труб…………….26

Транспортно-технологічна схема виробництва стінових блоків…………..28

Розрахунок складського господарства………………………………………………31

Склад цементу…………………………………………………………………31

Склад заповнювачів…………………………………………………………..33

Склад добавок………………………………………………………………….36

Склад арматури………………………………………………………………..38

Розрахунок бетонозмішувального цеху……………………………………………..41

Розрахунок бетонозмішувального цеху напірних труб та стінових блоків41

Розрахунок бетонозмішувального цеху товарного бетону…………………44

Проектування арматурного цеху……………………………………………………..47

Проектування формувального цеху………………………………………………….52

Розрахунок продуктивності ліній…………………………………………….52

Основне технологічне обладнання формувального цеху…………………...53

Архітектурно-будівельне рішення та проектування генплану…………………….57

Проектування генплану……………………………………………………….57

Архітектурно-будівельне рішення…………………………………………...58

Заходи з охорони праці та екологічної безпеки…………………………………60

Загальні заходи з охорони праці…………………………………………….60

Техніка безпеки при виготовленні напірних труб та стінових блоків…...61

Заходи з екологічної безпеки………………………………………………..63

Техніко-економічні показники підприємства…………………………………...64

Список використаної літератури………………………………………………………..65

Вступ

Промисловість збірного залізобетону України — це досить могутня, технічно озброєна галузь будівельної індустрії, яка поставляє будівництву 20 % матеріальних ресурсів.

Виробництво збірного залізобетону України базується в основному на потоково-агрегатних технологічних лініях, які випускають 55...58 % усіх виробів, обсяг продукції конвейєрних ліній не перевищує 15 %. Стендове виробництво становить 27...30 %.

На сучасному етапі і в осяжному майбутньому бетон та залізобетон у нашій країні й за рубежем залишаться найважливішими конструктивними матеріалами для будівництва. Затрати праці та енергії на монтаж металевих і збірних залізобетонних конструкцій приблизно однакові, але трудові та енергетичні затрати на виробництво 1 м3 збірного залізобетону значно нижчі за витрати на еквівалентну кількість металевих конструкцій і становлять: за трудовими затратами 75 %, за витратами умовного палива 50 %, за витратами електричної енергії 40 %, за капіталовкладеннями 67 %.

Заводська технологія збірного бетону і залізобетону дозволяє повністю механізувати і автоматизувати їх виготовлення, застосувати передові методи організації виробництва, економно витрачати матеріали, прискорювати процес твердіння бетону і, саме головне, виконувати роботи як на заводі, так і на будівельному майданчику на протязі року.

Із збірного залізобетону організовано масове виробництво виробів для інженерних споруд (т.з. спеціального залізобетону): пролітні будови мостів, опори, палі, водопропускні труби, лотки, блоки і тюбінги для оброблення тунелів, плити покриттів доріг і аеродромів, шпали, опори контактної мережі і ліній електропередачі, елементи обгороджувань, напірні і безнапірні труби і ін. Значна частина цих виробів виконується із заздалегідь напруженого залізобетону стендовим або потоково-агрегатним способом. Для формування і ущільнення бетону застосовуються вельми ефективні методи: вібропресування (напірні труби), центрифугування (труби, опори), віброштампування (палі, лотки).

Значні перспективи для подальшої індустріалізації житлового будівництва має спосіб зведення будівель з об'ємних блоків. Такі блоки на одну-дві кімнати або на квартиру виготовляються на заводі з повною внутрішньою обробкою і устаткуванням; збірка будинків з цих елементів займає всього декілька днів.

Технологічний процес виробництва залізобетонних виробів складається з ряду послідовно виконуваних операцій: приготування бетонної суміші, виготовлення арматури (арматурних каркасів, сіток, гнутих стрижнів і т. д.), армування виробів, формування виробів (укладання бетонної суміші і її ущільнення), тепловологісної обробки, що забезпечує необхідну міцність бетону, обробки лицьової поверхні виробів.

Широкий розвиток залізобетонні будівельні вироби набули завдяки великій розповсюдженості і також достатньо низькій ціні вихідної сировини, високим фізико-механічним показником, гігієнічним властивостям, довговічності.

Задовольнити попит на ці матеріали можливо будівництвом нових заводів, підвищення потужності діючих підприємств, а також розширенням асортименту продукції. Основним напрямком в подальшому розвитку виробництва є технічне переоснащення, механізація і автоматизація технологічних процесів.

Тому виходячи з вище сказаного є можливість випуску нової продукції на заводі залізобетонних виробів в м.Рівне, який випускає напірні труби, стінові вібропресовані блоки та товарний бетон. Річна продуктивність заводу – 50000 м³/рік.

Характеристика і технічні вимоги до сировини і готової продукції

Характеристика і технічні вимоги до труб напірних

Напірні труби, виготовлені із важкого бетону методом віброгідропресування і призначені для прокладання напірних трубопроводів, по яких транспортують рідину з температурою 40 ̊С і не агресивному степені впливу на залізобетону конструкцію і гумові кільця стикових з’єднань.

Якщо рідина, що транспортується, чи грунт є агресивними по відношенню до труб або гумовим кільцем, то необхідно передбачити їх захист від корозії.

Труби використовують в трубопроводах в відповідності з вказаними матеріалом для проектування серії 3.901-1/85.

Основні розміри і параметри

Труби в залежності від значення внутрішнього тиску в трубопроводі розподіляється на чотири класи:

0 - на тиск 2,0 МПа (20 кгс/см2);

І - на тиск 1,5 МПа (15 кгс/см2);

ІІ- на тиск 1,0 МПа (10 кгс/см2);

ІІІ - на 0,5 МПа (5 кгс/см2).

Міцнісні характеристики труб забезпечують роботу трубопроводів під вказаними тисками при зовнішніх навантаженнях, що відповідають середнім умовам вказаним труб по ДСТУ Б.В.2.5-48:2010.

При умові укладання труб забезпечуючи зниження значення зовнішніх навантажень на трубопровід, по згоді споживача з підприємством-виробником і проектною організацією, допускається застосовувати труби І і ІІ класу при внутрішньому тиску, що перевищує розрахункове значення для кожного класу труб на 0,3 МПа (3 кгс/см2).

Труби слід виготовляти із важкого бетону по ДСТУ Б.В.2.7-43-96 класів по міцності на стиск:

В30 – труби марок ТН50-ІІІ і ТН60-ІІІ;

В40 – труби всіх решта марок.

Отже, в даному курсовому проекті приймаємо виготовлення труб напірних ТН60-ІІІ (d=0,6 м) для бетону класу В30 (згідно завдання).

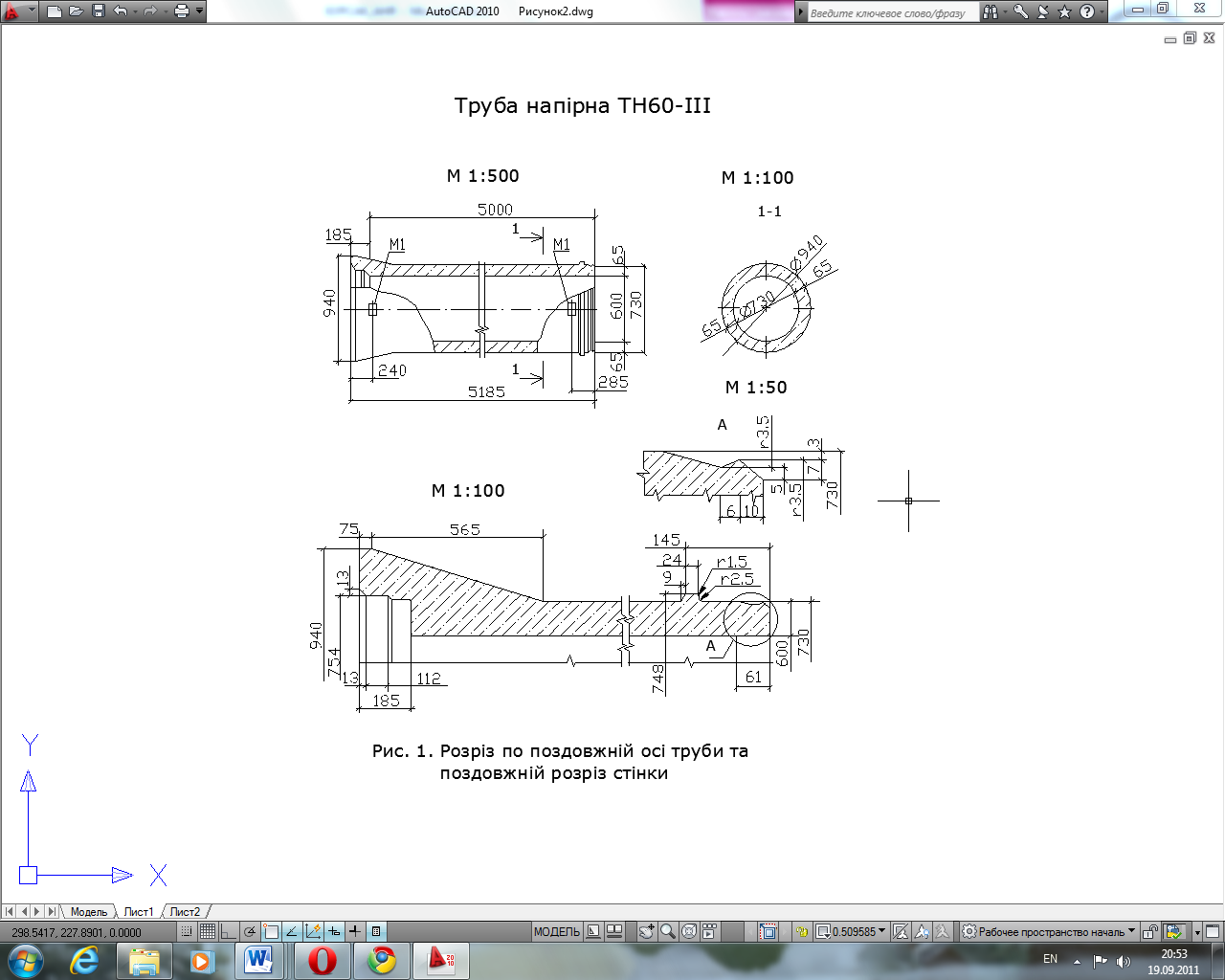

Форма і розміри труб повинні відповідати вказаним на рис.1 і табл.1.1.

По технічним умовам допускається змінювати форму переходу циліндричної частини труби в розтрубі без зміни кута нахилу зовнішньої поверхні розтрубу.

Труби армують поздовжньою напруженою арматурою із дроту періодичного профілю класу Вр-ІІ і спіральної напруженої арматури із гладкого дроту класу В-ІІ, витки, що закріплюються в роздільних полосах із сталевої холоднокатаної стрічки.

В випадку передбаченого проектом захисту трубопроводу від електрокорозії, що викликається блукаючими токами, на вимогу споживача, труби виготовляють зі спеціальними закладними виробами, що з’єднанні з арматурою труб.

Труби необхідно виготовляти згідно діючого стандарту і технологічної документації, що затверджена в встановленому порядку по кресленнях приведених в ДСТУ Б.В.2.5-48:2010.

Таблиця 1.1

-

Діаметр умовного перерізу проходу труби, мм

Марка труби

Розміри труб

Маса труби, т

di

de

d1

d2

d3

l

l1

t

l2

l3

l4

a

b1

b2

600

ТН60-0

ТН60-І

ТН60-ІІ

ТН60-ІІІ

600

730

754

940

748

5185

5195

65

565

185

145

112

9

24

1,89

Труби повинні бути водонепроникні і витримувати внутрішній дослідний (випробувальний) гідростатичний тиск, МПа (кгс/см2):

2,4 (24) – для труб 0 класу;

1,8 (18) – для труб І класу;

1,2 (12) - для труб ІІ класу;

0,6 (6) – для труб ІІІ класу.

Труби, що призначені для трубопроводів з внутрішнім тиском, який перевищує розрахункове значення і обумовленні в замовленні на їх виготовлення, повинні витримувати дослідний тиск, котрий збільшений відповідно на 0,3 МПа (3кгс/см2).

Труби повинні бути тріщиностійкими. При внутрішніх дослідних гідростатичних тисках, що вказані, а в табл. 1.2, утворення тріщин в бетоні труб не допускається.

Таблиця 1.2

-

Діаметр умовного перерізу проходу труби, мм

Марка труби

Контрольний внутрішній гідростатичний тиск, МПа (кгс/см2), при провірці тріщиностйкості труб

При приймально-здавальних випробуваннях (у віці 2 доби)

При віці бетону з випробуваннях 100 діб

600

ТН60-0

ТН60-І

ТН60-ІІ

ТН60-ІІІ

2,7(27,5)

2,16 (22)

1,62 (16,5)

1,18 (12)

2,6(26,5)

2,11 (21,5)

1,62 (16,5)

1,18 (12)

Між закладними деталями труб, які призначені для експлуатації в умовах впливу блукаючих токів, повинен бути електричний контакт. Труби повинні задовольняти вимоги ДСТУ Б В.2.6-2-95:

по показниках фактичної міцності бетону ( в проектному віці передаточної);

до якості арматурних і закладних деталей і їх положення в трубі;

до захисту корозії.

Значення нормованої передаточної міцності бетону труб (міцності бетону в момент передачі на нього зусилля стиску від спіральної арматури) повинно відповідати вказаним в табл. 1.3.

Таблиця 1.3

-

Діаметр умовного перерізу проходу труби, мм

Вид контролюючої міцності бетону

Нормативна передаточна міцність бетону, МПа (кгс/см2) труби класу

0

І

ІІ

ІІІ

600

На стиск

-

35,3(360)

31,4 (320)

23,5 (240)

На розтяг при розкалюванні

-

2,9 (30)

-

Постачання труб споживачам необхідно проводити після випробування їх на водонепроникність і тріщиностійкість. Якість матеріалів що використовуються для виготовлення бетону на труби, повинна забезпечити виконанні технічні вимоги до бетону, що встановленні діючим стандартом, і відповідати вимогам:

цемент ДСТУ Б.В. 2.6-46:2010;

заповнювачі ДСТУ Б В.2.7-43-96, ДСТУ Б.В.2.7-32-95, ДСТУ Б.В.2.7-75-98;

вода ДСТУ ГОСТ 18294:2009.

Крупний заповнювач необхідно використовувати фракції: 5-10мм; 5-15мм; 10-20мм.

Бетон

Бетон у виробi повинен вiдповiдати вимогам робочих креслень або замовлення на постачання.

В загальному випадку якiсть бетону визначають:

- вид;

- мiцнiсть в проектному вiцi, передаточна (для попередньо напружених виробiв) та нормована вiдпускна;

- середня густина легкого і нiздрюватого бетону;

- теплопровiднiсть легкого бетону в сухому станi;

- водопоглинання, вiдпускна вологiсть, пористiсть, стiйкiсть проти дiї поперемiнного заморожування i вiдтавання (морозостiйкiсть), високої температури, хiмiчно агресивного середовища та стирання;

- водонепроникнiсть.

Згiдно з робочими кресленнями або замовленням на поставку нормована вiдпускна мiцнiсть бетону виробiв може бути нижчою за його нормовану мiцнiсть у проектному вiцi.

Значення нормованої вiдпускної мiцностi бетону на стиск потрiбно встановлювати розрахунком з урахуванням технологiї виготовлення виробiв, їх транспортування i монтажу, можливостi подальшого зростання мiцностi бетону в рiзнi пори року та термiну навантаження конструкцiй повним розрахунковим навантаженням.

При цьому нормовану вiдпускну мiцность бетону на стиск не допускається встановлювати нижче: мiцностi в проектному вiцi для виробiв типу паль, шпунту, деталей крiплення тунелiв, а також для виробiв з бетону автоклавного тверднення; передаточної мiцностi для попередньо напружених виробів.

Арматурний дріт повинен задовольняти вимоги:

класів В-ІІ і Вр-ІІ по ГОСТ 7348;

класів В-І і Вр-І по ГОСТ 6727.

Стальна холоднокатана стрічка із низьковуглецевої сталі (для роздільних полос) повинна задовольняти вимоги ГОСТ 503.

Форма і розміри арматурних і закладних деталей для труб повинні відповідати приведеним в ДСТУ Б.В.2.5-48:2010.

Армування напірної труби

При виробництві труб напірних ТН60-ІІІ використовуємо бетон В30, витрата сталі – 49,3 кг. (ДСТУ Б.В.2.5-48:2010)

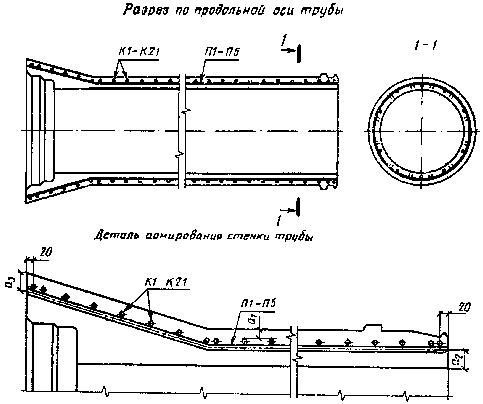

Розріз по поздовжній осі труби

Деталь армування стінки труби

Рис.2

=18 мм,

=43

мм,

=43

мм,

=20

мм.

=20

мм.

К1-К21 – вибираю К-6а для ТН60-ІІІ

Таблиця 1.4

Специфікація арматурних деталей на одну трубу

-

Марка

труби

Каркас

Поздовжні арматури

Марка

Кількість

Марка

Кількість

ТН60-III

К6а

1

П1

14

Рис 3. Каркаси, розміри каркасів

Таблиця 1.5

Марка каркасу |

Розміри в мм |

|

|||||||

|

|

|

|

|

|

m |

|

||

К6а |

687 |

900 |

5145 |

570 |

4575 |

3 |

18 |

30° |

|

Таблиця 1.6

Позиція |

S |

h |

b |

Позиція |

23 |

20,03 |

3,5 |

9,5 |

23 |

Характеристика підібраної арматурної сталі для труби ТН60-ІІІ наведена в таблиці1.7.

Таблиця 1.7

Марка деталі |

Пози-ція |

Ескіз стержня |

Діаметр або розріз, мм |

Довжина, мм |

Кіль-кість |

Загаль-на дов-жина, м |

Підбір сталі |

||

Діаметр або розріз, мм |

Маса, кг |

Маса виробу, кг |

|||||||

К6а |

6а |

|

3 |

566900 |

1 |

566,9 |

3BII |

31,2 |

38,1 |

|

23 |

Див. рис. 3 |

20x0,7 |

5220 |

12 |

62,64 |

20x0,7 |

6,9 |

|

П 1 |

31 |

|

5 |

5193 |

14 |

5,19 |

5ВрІІ |

0,8 |

0,8 |

Спіральна арматура арматурного каркасу марки К-6а повинна бути неперервною на всю довжину. Два витки спіральної арматури з двох кінців каркасу і в місці переходу циліндричної частини в конічну повинні розміщуватись щільно один до одного і зв’язуватись в’язальним дротом в 3-4 місцях, а кінці арматури довжиною 400-500 мм повинні бути відігнуті під кутом 130-150° і прикріплені до витків каркасу в’язальним дротом в 4-5 місцях.

Розріз по поздовжній осі труби та поздовжній розріз стінки наведений на рис. 2; арматурні елементи напірної труби ТН60-ІІІ показані на рис.4.