- •Содержание

- •ЭКОНОМИКА ЭНЕРГЕТИКИ

- •О технико-экономическом сравнении вариантов электроустановок при проектировании

- •ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ

- •Вопросы выбора параметров пара парогазовой установки с котлом-утилизатором одного давления

- •Эксплуатационная надежность и ресурс станционных паропроводов действующих энергоблоков 800 МВт

- •Опыт промышленного применения обогрева направляющих лопаток для снижения эрозии влажно-паровых турбинных ступеней

- •Результаты исследования на моделях одноконтурной автоматической системы регулирования с колебательным объектом

- •АТОМНЫЕ ЭЛЕКТРОСТАНЦИИ

- •Усовершенствование регулирующего клапана для системы питания второго блока ВВЭР-1000

- •ЭНЕРГОСИСТЕМЫ И ЭЛЕКТРИЧЕСКИЕ СЕТИ

- •О повышении надежности ВЛ при воздействии атмосферных нагрузок

- •Оценка эффективности протектора, устанавливаемого для защиты провода на выходе из поддерживающего зажима

- •Об оценке технического состояния ВЛ, эксплуатирующихся свыше 30 лет

- •Расчет на ПЭВМ переходных и установившихся процессов в трансформаторах тока и токовых цепях РЗ

- •Исследование электромагнитного излучения коронного разряда вблизи электроустановок 500 кВ

- •ОБОРУДОВАНИЕ СТАНЦИЙ И ПОДСТАНЦИЙ

- •Контроль влажности изоляции силовых трансформаторов. Использование поляризационных явлений

- •Эксплуатация силовых трансформаторов при достижении предельно допустимых показателей износа изоляции обмоток

- •Условия отключения генераторного блока 800 МВт выключателем нагрузки КАГ-24

- •Приборы безразборного контроля высоковольтных выключателей

- •ОБМЕН ПРОИЗВОДСТВЕННЫМ ОПЫТОМ

- •Опыт монтажа и первого года эксплуатации сетевой ветроэнергетической установки около г. Мурманска

- •ХРОНИКА

- •Международный форум «Топливно-энергетические ресурсы России-2003»

- •Рецензия на учебник “Теплообменники энергетических установок”

АТОМНЫЕ ЭЛЕКТРОСТАНЦИИ

Усовершенствование регулирующего клапана для системы питания второго блока ВВЭР-1000

Зубков Н. П., Филин А. Я., Аксенов Н. М., инженеры

ГУП “Всероссийский научно-исследовательский институт атомного машиностроения” – Калининская АЭС

На современных атомных станциях с энергоблоками ВВЭР-1000 в качестве регуляторов питания ПГ второго контура преимущественно используются регулирующие клапаны Dó 400 шиберного типа.

Эти клапаны в основном удовлетворяют требованиям эксплуатации. Они удобны в обслуживании, технологичны в ремонте, надежны и экономичны в условиях эксплуатации.

Однако шиберные клапаны имеют и существенные недостатки, так как в отдельных случаях подвержены значительному механическому и эрозионному износу.

Это связано с тем, что они рассчитаны на работу с перепадом давления до 1,0 МПа, а фактически работают и при более высоких перепадах, при которых значительно возрастают усилия на регулирующем органе и возникает кавитация рабочей среды, что, в свою очередь, ведет к резкому усилению механического износа уплотнительных поверхностей регулирующего органа и эрозионного износа проточного канала клапана.

Эти недостатки могут быть устранены с помощью известных конструктивных решений, например, применением задвижки, которая оснащена разгруженным затвором, имеющим опоры каче- ния, благодаря чему отличается сравнительно меньшими усилиями на приводе [1].

Известен также эрозионно стойкий регулирующий клапан Dó 400, предназначенный для систем ПВД блоков ВВЭР-1000, который оснащен противокавитационной защитой, благодаря чему практически не подвержен эрозионному износу [2].

Используя указанные устройства, ВНИИАМ и

ООО “ИНТЕРАРМ” разработали усовершенствованный регулирующий клапан Dó 400, предназна- ченный для системы питания второго контура блока ВВЭР-1000. Клапан выполнен на базе серийного регулирующего клапана 958-400-Э ТУ 108.98580 и оснащен разгруженным затвором, имеющим опоры качения, и противокавитационной защитой проточного канала.

Такой клапан, как показали экспериментальные исследования и подконтрольная его эксплуа-

тация на Калининской АЭС, имеет низкий уровень механического и эрозионного износа, допускает длительную работу при перепаде давления до 4 МПа и в целом отличается высокой надежностью и экономичностью работы. Кроме того, клапан имеет сравнительно простую и технологич- ную конструкцию, благодаря чему может быть изготовлен в условиях АЭС.

Техническая характеристика клапана приведена далее.

Тип изделия |

Клапан регулирующий |

Условный проход Dó, ìì |

400 |

Обозначение |

ÐÊ 958-400-Ý |

Назначение |

В качестве регуляторов |

|

питания ПГ второго |

|

контура блоков ВВЭР-1000 |

Рабочая среда |

Теплоноситель второго |

|

контура |

Расчетное давление, МПа Расчетная температура, °С Рабочий перепад давления, МПа Пропускная характеристика

Эксплуатационная расходная характеристика

Максимальная пропускная способность Kvmax, ò ÷

Диапазон регулирования, % Рабочий ход затвора, мм Время полного рабочего хода, с

Максимальный крутящий момент на приводе, Н м

Срок службы корпуса до капитального ремонта, год

12

250

4

Ñì. ðèñ. 1

Близкая к линейной

750

3 – 95

0 – 270

100

1300

10

Íà ðèñ. 2 показан в разрезе усовершенствованный регулирующий клапан Dó 400.

Он содержит корпус 1 с крышкой 2, бугель 3, привод 4 с указателем рабочего хода 5, øòîê 6, соединенный с приводом 4, затвор 7, соединенный со штоком 6, и седло 8, вваренное в корпусе.

Затвор 7 содержит обойму 9 с разгрузочной камерой 10, шибер 11, установленный в камере 10 и перекрывающий седло 8, и роликовые опоры каче- ния 21 с направляющими опорами 22 è 23, выполненными соответственно в обойме 9 и корпусе 1.

34 |

2004, ¹ 2 |

Kv, ò/÷

725

675

600

525

450

375

300

225

150

75

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 h

) & 1 2 / DF / 0

44

Kv max = 750 ò ÷; hmax = 270 ìì

Шибер 11 содержит твердосплавную наплавку с уплотнительной поверхностью 12, профилированные пазы 13 и отверстие 14, соединяющее разгрузочную камеру 10 с седлом 8.

Седло 8 содержит твердосплавную наплавку с уплотнительной поверхностью 15, дроссельные каналы 16 è îêíî 17, расширительную камеру 18 и завихритель 19 с винтовыми пазами 20.

Клапан работает следующим образом.

При открытии клапана шток 6 под действием привода 4 начинает перемещаться вверх и тянет за собой затвор 7. При этом усилие, необходимое для перемещения затвора по сравнению с затвором серийного клапана, значительно меньше, так как его обойма 9 перемещается на роликах 21, а шибер 11, имеющий разгрузку, сравнительно легко скользит по седлу 8. По мере подъема затвора 7 профилированные пазы 13 совмещаются с дроссельными каналами 16, благодаря чему седло 8 открывается и рабочая среда начинает перетекать через клапан. Проходя дроссельные каналы 16, камеру расширения 18 и завихритель 19, среда срабатывает значи- тельную часть энергии, подзакручивается в выходном патрубке за счет винтовых каналов 20 и стабилизированным потоком выходит в трубопровод.

Закрытие клапана осуществляется в обратном порядке. Затвор 7 опускается вниз и седло 8 постепенно закрывается, благодаря чему расход среды уменьшается. При полном закрытии седла 8 пропуск среды через клапан прекращается.

В процессе разработки клапана велись экспериментальные испытания, которые проводились на моделях шиберного клапана Dó 50 и на опытном образце регулирующего клапана Dó 225.

Испытания велись на гидростенде ВНИИАМ на питательной воде ТЭЦ с температурой до 160°С и давлением до 18 МПа. Испытания опыт-

|

=270ìì |

|

|

|

|

|

|

||

5 |

ð |

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

4 |

|

|

I |

|

|

|

21 |

|

|

|

23 |

3 |

|

|

22 |

|

|

|

|

|

1585 |

2170 |

|

2 |

||

Ï |

O |

|

|

6 |

I 1 |

|

|

|

|

|

7

8

275

275

9 10 1114 13 12151617 1819 20

900

/ DF 44

ного образца велись в промышленных условиях эксплуатации на котле ТГМ-84 ТЭЦ-9 Мосэнерго. Целью испытаний являлось определение гидравлических, виброакустических и силовых характеристик клапана.

При испытаниях моделей измерялись следующие параметры: температура воды, давление на входе и выходе моделей, расход воды, ход регулирующего органа и крутящий момент на приводе.

Температура измерялась ртутным термометром с точностью 0,5°С, давление – образцовыми манометрами класса 0,4, расход среды – дифманометрами с точностью 2%, ход регулирующего органа – механическим индикатором с точностью0,1 мм и крутящий момент – динамометриче- ским ключом с точностью 2 Н м.

При испытаниях опытного образца измерялась температура питательной воды, давление на входе и выходе клапана, расход воды и степень открытия клапана.

Измерения параметров велись с помощью штатных приборов БЩУ котла.

Íà ðèñ. 3 показана расходная характеристика ìîделей êлапана. Она представляет зависимость G f (

p ), полученную при фиксированном от-

p ), полученную при фиксированном от-

крытии проходного сечения моделей с равной пропускной способностью, где G – расход среды, а p

– перепад давления в относительных единицах.

2004, ¹ 2 |

35 |

G |

|

|

|

|

|

0,9 |

|

|

|

3 |

|

|

|

|

|

2 |

|

G2ê |

|

|

|

|

|

|

|

|

|

|

|

0,7 |

|

|

|

|

|

|

|

|

4 |

|

|

G1ê |

|

|

|

|

1 |

|

|

|

|

|

|

0,5 |

|

|

|

|

|

0,4 |

|

|

|

|

|

0,3 |

|

|

|

|

|

0,2 |

|

|

|

|

|

0,1 |

|

|

|

|

|

0 |

0,2 |

0,4 |

2p1ê |

2p2ê |

2p |

&

При этом кривая 1 представляет модель серийного клапана, а кривая 2 – модель нового клапана. Кривые 1, 2 состоят из прямолинейного участка, на котором отсутствует кавитация, и криволинейного, отражающего процесс зарождения и развития кавитации, причем граничные точки 3 è 4 разделяют

указанныå ó÷астки в следующем отношении:

p2ê

p2ê

p1ê 1,4 èëè p2ê 1,96p1ê.

p1ê 1,4 èëè p2ê 1,96p1ê.

Одновременно с этим виброакустические измерения моделей 1, 2 показали, что по приращению максимального уровня шума Limax к акусти-

ческому фону посторонних шумов выполняется зависимость L2max 0,33L1max, а по амплитуде

вибрации Àimax – зависимость À2max 0,25À1max.

Направление |

Параметр |

|

Регулятор |

|

||

|

|

|

|

|||

|

|

ÏÃ-1 |

ÏÃ-3 |

ÏÃ-2 |

ÏÃ-4 |

|

|

|

|

|

|

|

|

|

Амплитуда, |

33 |

52 |

64 |

83 |

|

|

ìêì |

|||||

|

|

|

|

|

||

|

|

|

|

|

|

|

Вертикаль- |

Скорость, |

1,1 |

1,3 |

1,6 |

1,4 |

|

íîå |

ì ñ |

|||||

|

|

|

|

|||

|

Ускорение, |

0,7 |

0,6 |

1,0 |

1,1 |

|

|

ì ñ2 |

|||||

|

Амплитуда, |

37 |

28 |

131 |

81 |

|

Осевое |

ìêì |

|||||

|

|

|

|

|||

|

|

|

|

|

||

(вдоль |

Скорость, |

1,5 |

0,8 |

2,6 |

1,6 |

|

трубопро- |

ì ñ |

|||||

|

|

|

|

|||

âîäà) |

|

|

|

|

|

|

Ускорение, |

1,2 |

1,3 |

1,4 |

2,6 |

||

|

ì ñ2 |

|||||

|

Амплитуда, |

45 |

43 |

47 |

65 |

|

|

ìêì |

|||||

|

|

|

|

|

||

|

|

|

|

|

|

|

Попереч- |

Скорость, |

1,3 |

1,3 |

1,5 |

1,8 |

|

íîå |

ì ñ |

|||||

|

|

|

|

|||

|

Ускорение, |

1,0 |

1,0 |

1,0 |

1,1 |

|

|

ì ñ2 |

|||||

П р и м е ч а н и е . Регуляторы ПГ-1, ПГ-3 – усовершенствованные, ПГ-2, ПГ-4 – штатные.

Силовые же измерения показали, что сила трения затвора уменьшается в зависимости от площади разгрузочной камеры и в оптимальном значе- нии определяется из следующего равенства F2òð = = (0,5 0 0,7)F1òð.

Из этого следует, что новый клапан имеет зна- чительно больший диапазон бескавитационной работы, меньший уровень шума и вибрации и менее нагружен, благодаря чему работает в сравнительно лучших условиях.

Это подтверждается и результатами испытаний опытного образца, которые показали, что он работает надежно, без шума и вибрации и не подвержен эрозионному износу [3].

Íà ðèñ. 1 показан график пропускной способности клапана Kv = f (h ), полученный по результатам испытаний моделей и опытного образца клапана и представляющий зависимость расхода среды Kv от хода регулирующего органа h при перепаде давления на клапане p = 1,0 ÌÏà.

Такой график является эталоном, по которому определяется расход среды в рабочих условиях эк-

сплуатации, èсходя из следующей зависимости: G 3,2Kv

1p, ãäå G – расход серы, т ч; Kv – ïðî-

1p, ãäå G – расход серы, т ч; Kv – ïðî-

пускная способность, определяемая из графика; 1 – плотность среды, т м3; p – перепад давления на клапане, МПа.

Исходя из положительных результатов испытаний были изготовлены два клапана Dó 400, которые в 1997 г. установлены в промышленную эксплуатацию на Калининской АЭС в качестве регуляторов питания ПГ-1, -3 второго контура блока ВВЭР-1000 (ст. ¹ 1).

Íà ðèñ. 4 показана аксонометрическая схема узла питания ПГ-1, -2, аналогичная схеме узла питания ПГ-3, -4.

Она содержит питательные трубопроводы 1, переходники 2, упругие подвески 3, регуляторы питания 4, задвижки 5, неподвижную опору 6, скользящие подвески 7 и байпасные трубопроводы 8.

Далее приведены параметры рабочей среды регулятора питания Dó 400.

Рабочая среда |

Теплоноситель второго конту- |

||

ра (питательная вода) |

|||

|

|||

Температура, °С |

220 |

– 225 |

|

Давление на входе, МПа |

7,6 |

– 8,2 |

|

Перепад давления, МПа |

0,5 |

– 4,0 |

|

Расход среды, т ч |

1700 |

||

|

|

|

|

Ñмомента пуска регуляторы были поставлены

âподконтрольную эксплуатацию, в процессе которой фиксировались параметры рабочей среды по штатным приборам БЩУ энергоблока, а также велись визуальные наблюдения и прослушивание регуляторов с помощью стетоскопа.

Производились измерения шума и вибрации. При этом шум измерялся с помощью шумометра ИШВ-1, а вибрация – с помощью виброанализато-

36 |

2004, ¹ 2 |

3 |

108/96 |

|

8

|

3 |

7 |

528/472 |

|

Îò ÒÏÍ 6

ÏÃ-1

426/378 3

ÏÃ-2

1

2

3

4

5

K$& ( & )*0 0

ра AU-012 с погрешностью 5%. Измерения шума показали, что максимальный уровень звука на расстоянии 1 м от регуляторов не превышает 83,5 дБА, что соответствует акустическому фону рабочего помещения, при этом кавитационный шум (треск) не прослушивается, что говорит об отсутствии кавитации.

Измерения вибрации производились в трех взаимно-перпендикулярных направлениях: вертикальном, осевом и поперечном, обозначенных на ðèñ. 2 точками Â, Î è Ï как место установки вибродатчика. При этом измерялись амплитуда, скорость и ускорение перемещений приблизительного центра массы регулятора.

таблице приведены результаты измерения вибрации регуляторов питания ПГ блока ¹ 1 при мощности Ný = 1020 МВт, из которой следует, что вибрация усовершенствованных регуляторов зна- чительно ниже.

Кроме того, ежегодно, при плановых остановах энергоблока, производилась разборка регуляторов с осмотром и измерением определяющих размеров деталей и трубопровода за регулятором. Указанные осмотры показали, что все детали находятся в хорошем состоянии и полностью соответствуют рабочим чертежам.

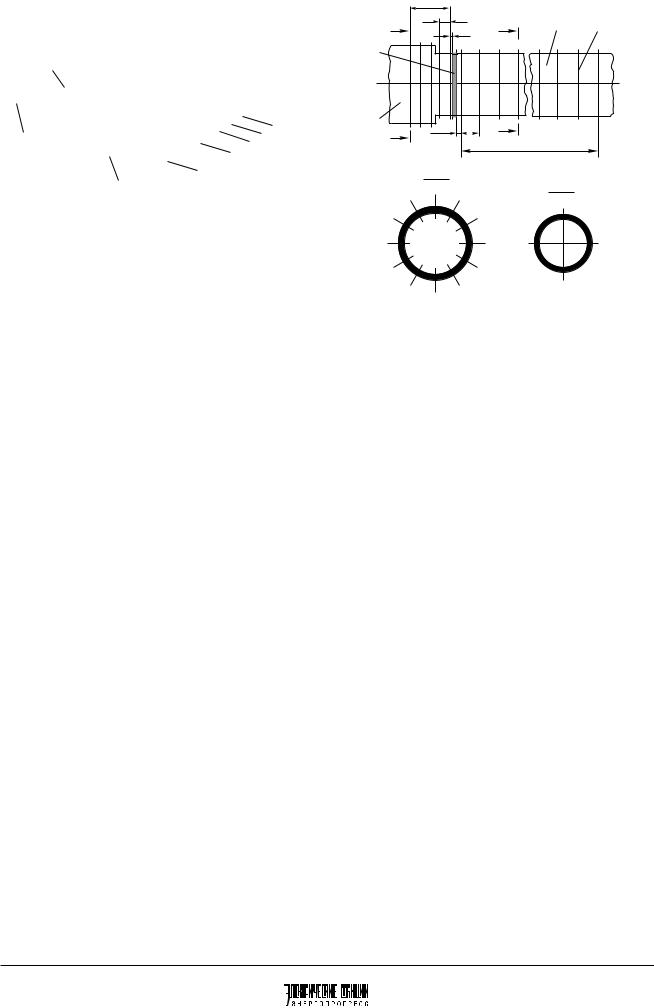

Íà ðèñ. 5 показана схема контроля трубопровода за регулятором. Она содержит выходной патрубок регулятора 1, сварной шов 2, трубопровод 3, плоскости контроля À – À è Á – Á и точки контроля I – XII.

Контролировалась толщина стенок патрубка 1 и трубопровода 3, причем измерения патрубка производились в плоскостях контроля À – À по точкам I – XII (до сварного шва) и трубопровода в плоскостях Á – Á по точкам III, VI, IX, XII (после сварного шва).

Контроль выполнялся лабораторией металлов Калининской АЭС с использованием приборов УД2-12 и УТ 93П с интегральной погрешностью0,5 мм. При этом составлены картограммы толщинометрии трубопроводов, из которых следует, что все контролируемые размеры сохраняются без

50 4 = 200 |

|

|

|

|

A |

50 |

Á |

3 |

4 |

|

||||

|

|

15 |

|

|

2 |

|

|

|

|

1 |

15 |

200 |

|

|

|

|

|

||

A |

|

Á |

20045 = 2000 |

|

|

|

|

||

|

À - À |

|

|

|

XI |

XII |

I |

Á - Á |

|

|

XII |

|

||

|

|

|

|

|

X |

|

II |

|

|

IX |

|

III |

IX |

III |

VIII |

|

IV |

|

|

|

|

|

|

|

VII |

VI |

V |

VI |

|

|

|

|||

|

|

|

|

|

" . & 1 %

изменения и, следовательно, патрубок и примыкающий трубопровод не имеют эрозионного износа.

Подконтрольная эксплуатация показала, что усовершенствованные регуляторы удовлетворяют требованиям автоматического регулирования и отличаются высокой надежностью и экономичностью работы. При этом они не создают повышенного шума и вибрации и практически не подвержены эрозионному и механическому износу.

Это полностью подтверждает результаты экспериментальных исследований и говорит о правильности и перспективности принятого конструктивного решения, что позволяет рекомендовать его для широкого применения.

Выводы

1.Разработан регулирующий клапан Dó 400, оснащенный разгруженным затвором шиберного типа и противокавитационной защитой проточного канала.

2.Клапан отличается низким уровнем эрозионного и механического износа и высокой надежностью и экономичностью работы.

3.Клапан предназначается для использования

âкачестве регуляторов питания ПГ второго контура блоков ÂÂÝÐ-1000.

Список литературы

1.À.ñ. ¹ 1451389 (СССР). Задвижка. Опубл. в Б. И., 1989, ¹ 2.

2.Эрозионно стойкий регулирующий клапан Dó 400 Зубков Н. П. и др. – Тяжелое машиностроение, 1998, ¹ 10.

3.Зубков Н. П., Усманов Ф. Х. Эрозионно стойкий регулиру-

ющий клапан Dó 225 разгруженного типа. – Электрические станции, 2003, ¹ 1.

2004, ¹ 2 |

37 |