- •2010 Кгэу введение в курс «технические средства автоматизации и управления»

- •Лекция №1 Типовые структуры и средства систем автоматизации и управления технологическими процессами. Классы и типовые структуры сАиУ. Основные понятия и определения.

- •Общие сведения

- •Классификация датчиков

- •Основные принципы

- •Примеры и применение

- •Исполнительное устройство

- •Дополнительный блок

- •Противоаварийная защита – паз

- •Методы стандартизации и структура технических средств автоматизации.

- •Структура комплекса асутп.

- •Характеристики элементов регулирования и управления

- •Лекция №3 Комплексы технических средств, программно-технические комплексы. Аппаратно-программные средства распределенных сАиУ.

- •Технические средства верхнего уровня:

- •Контрольно-измерительные средства сАиУ.

- •Лекция №4 Технические средства получения информации о состоянии объекта управления, датчики, измерительные преобразователи. Гсп. Назначение, классификация, принципы построения ип.

- •Государственная система приборов и средств автоматизации промышленного назначения

- •Унификация средств автоматизации.

- •Назначение, классификация, принципы построения ип.

- •Лекция №5 Назначение, основные группы датчиков и физические принципы действия.

- •Классификация датчиков

- •Лекция №6 Методы измерения линейных и угловых перемещений. Датчики скорости (частоты вращения), положения. Датчики линейных перемещений

- •Обзор методов измерения

- •Резистивные чувствительные элементы

- •Индуктивные датчики

- •Емкостные чувствительные элементы

- •Датчики скорости (частоты вращения).

- •Бесконтактные датчики положения механизмов

- •Лекция №7 Средства измерения температуры

- •Методы и технические средства измерения температуры

- •Лекция №8 Средства измерения давления. Измерение механических усилий, давления и разряжения.

- •Особенности эксплуатации приборов для измерения давления

- •Манометр

- •Вакуумметр

- •Лекция №9 Измерение расхода пара, газа и жидкости.

- •Вихреакустические преобразователи

- •Вихревые преобразователи

- •Массовые кориолисовые расходомеры и плотномеры

- •Расходомеры вихревые

- •Расходомеры электромагнитные

- •Метод переменного перепада давления

- •Лекция №10 Уровнемеры. Методы и приборы для измерения уровня.

- •Методы и приборы для измерения уровня что необходимо учитывать при выборе уровнемера?

- •При выборе средств измерений уровня учитывается:

- •Радарный уровнемер

- •Ультразвуковые уровнемеры

- •Волноводный уровнемер

- •Датчики гидростатического давления (уровня)

- •Приборы магнитоэлектрической системы

- •Приборы электромагнитной системы

- •Приборы электродинамической системы

- •Приборы индукционной системы

- •Приборы сравнения. Принцип работы потенциометра

- •Автоматические электрические потенциометры

- •Метод измерения сопротивления

- •Использование электроизмерительных приборов

- •Лекция №12 Оптоволоконные датчики. Интеллектуальные датчики и измерительные преобразователи.

- •Интeллeктyaльныe cpeдcтвa измepeний

- •Исполнительные устройства и механизмы.

- •Лекция №13 Технические средства использования командной информации и воздействия на объект управления. Исполнительные устройства и механизмы.

- •Классификация исполнительных механизмов и регулирующих органов

- •Терминология

- •Лекция №14 Исполнительные механизмы. Классификация и основные характеристики.

- •Исполнительные механизмы (им) классифицируются по следующим признакам:

- •Основные элементы электрических им

- •Эксплуатационные характеристики им:

- •Позиционеры

- •Управление им

- •Типы устройств, рекомендуемых для управления механизмами

- •Лекция №15 Электродвигательные и электромагнитные им.

- •Электромагнитные им.

- •Лекция №16 Регулирующие органы.

- •Регулирующие органы дроссельного типа.

- •Лекция №17 Частотно-регулируемый привод. Проекты асу технологических процессов и установок коммунального хозяйства с применением частотно-регулируемых приводов.

- •Управляющие устройства.

- •Лекция №18 Технические средства обработки, хранения информации и выработки управляющих воздействий Система управления

- •Типы систем автоматического управления

- •Регулятор (теория управления)

- •Лекция №19 Контроллеры и регуляторы

- •Общие сведения

- •Контроллеры.

- •Лекция №20 Программируемые логические контроллеры.

- •Промышленные информационные сети.

- •Лекция №22 Промышленные информационные сети в системах автоматизации и управления технологическими процессами, их назначение и классификация. В качестве введения

- •Фабрика будущего

- •Текущее состояние

- •"Закрытые" и "открытые" системы связи

- •Модель взаимосвязи открытых систем

- •Применение osi-модели в промышленных сетях

- •2. Основные сетевые топологии

- •Структура "звезда"

- •Структура "кольцо"

- •Структура "шина"

- •3. Передача данных

- •Интерфейс rs-232c

- •Интерфейс rs-422

- •Интерфейс rs-485

- •4. Методы доступа к шине

- •Случайный метод доступа к шине (csma/cd)

- •Метод передачи маркера (The Token Passing Method)

- •Метод master-slave

- •5. Основные критерии выбора

- •Лекция №23 Классификация, основные характеристики интерфейсов систем автоматизации и управления. Последовательные и параллельные интерфейсы.

- •6. Промышленные сети

- •1. Циклический трафик.

- •2. Периодический трафик.

- •3. Обслуживание сообщений.

- •Общее заключение

- •Лекция №24 Локальные управляющие вычислительные сети (лувс), технические средства и методы управления доступом к моноканалам лувс Локальные управляющие вычислительные сети

- •Топология сети

- •Сетевая архитектура Ethernet

- •Программное обеспечение сАиУпрограммное обеспечение саиу

- •Лекция №25 Программное обеспечение систем автоматизации и управления.

- •Примеры scаda-систем.

- •Технические характеристики

- •Стоимостные характеристики

- •Эксплуатационные характеристики

- •Требования к системам верхнего уровня

- •Лекция №27 Принципы построения, классификация и технические характеристики; видеотерминальные средства, мнемосхемы, индикаторы; операторские панели и станции, регистрирующие и показывающие приборы

- •Отображение параметров контроля технологического процесса

- •Отображение элементов управления параметрами технологического процесса

Эксплуатационные характеристики им:

- Диапазон рабочих температур

- Рабочее давление

- Рабочая температура

- Рабочая среда - агрессивная или неагрессивная; газообразная, жидкая (газ, пар, воздух, кислород, жидкость и т.п.)

- Тип привода

- Диаметр условного прохода Ду

- Напряжение питания (однофазное, трехфазное)

- Номинальный крутящий момент на выходном валу, Нм

- Номинальное время полного хода выходного вала, сек

- Номинальный полный ход выходного вала, об.

- Взрывозащищенное исполнение имеет уровень взрывозащиты «взрывобезопасный» с видом взрывозащиты «искробезопасная электрическая цепь» и «взрывонепроницаемая оболочка».

Позиционеры

Позиционер представляет собой усилитель с обратной связью по положению выходного звена исполнительного устройства.

Позиционеры (позиционные реле) предназначены для:

- повышения чувствительности,

- повышения быстродействия,

- увеличения перестановочного усилия,

- уменьшения гистерезиса пневматического ИМ.

Позиционеры применяют:

- при работе клапанов в условиях вязких сред,

- в условиях высоких давлений регулируемой среды,

- в случае установки клапанов в не рекомендуемых положениях,

- на клапанах большого диаметра,

- при значительном расстоянии между регулирующим устройством и ИМ,

- в других случаях, когда возможно затирание штока и плунжера.

Управление им

Управление механизмами (пуск, останов, изменение направления движения или реверс) осуществляется контактными и бесконтактными устройствами.

При контактном управлении используют реверсивные электромагнитные пускатели или реле. Бесконтактное управление механизмами МЭО реализуется бесконтактными реверсивными пускателями типа ПБР-2М, а механизмами МЭО-К - пускателями ПБР-3А.

Типы устройств, рекомендуемых для управления механизмами

Управление механизмами рекомендуется осуществлять контактным электромагнитным пускателем типа ПМЛ или с помощью пускателей бесконтактных реверсивных ПБР или усилителей тиристорных ФЦ.

Наиболее характерна классификация ИМ по виду потребляемой энергии (табл. 1.3) на гидравлические, пневматические и электродвигательные или электромагнитные.

Гидравлические ИМ. Они состоят из управляющего и исполнительного элементов. Обычный вариант первого элемента – золотник, второго – гидроцилиндр. Последний, в свою очередь, реализует поступательное (а) или вращательное (б) движение выходного вала (табл. 1.3). В гидравлических ИМ входная величина – перемещение управляющего устройства или давление жидкости на поршень р, а выходная – перемещение (поворот) выходного вала S.

Постоянная

времени реального гидравлического ИМ

при больших скоростях перемещения

поршня сильно возрастает, что объясняется

резким увеличением сил вязкого трения

поршня, но все-таки с достаточной

точностью его характеристики совпадают

с характеристиками интегрирующего

звена, постоянная времени которого

прямо пропорциональна площади поршня

и обратно пропорциональна

,

где р1и

р2

– давление нагнетания и слива рабочей

жидкости.

,

где р1и

р2

– давление нагнетания и слива рабочей

жидкости.

Гидравлические ИМ обладают высокой точностью и выходной мощностью.

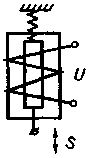

Пневматические ИМ. По устройству аналогичны гидравлическим. Они получили широкое распространение благодаря высокой надежности, простоте конструкции и возможности получения достаточно больших усилий.

Исполнительные механизмы

Таблица 1.3

Схема |

Наименование |

Вход |

Выход |

Выходная мощность, Вт |

|

Поршневые двигатели с поступательным (а) и вращательным (б) движением поршня |

Давление 0,1...10 МПа |

Механическое перемещение |

10-2... 5104 |

|

Пневматический мембранный двигатель |

Давление 0,1...0,5 МПа |

То же |

До 200 |

|

Электродвига-тельный исполнительный механизм |

Напряжение |

Механическое вращение |

До 4104 |

|

Электромагнит-соленоид |

То же |

Механическое перемещение |

До 1,4103 |

Крутизна статической характеристики пневматического ИМ находится в прямой зависимости от площади мембраны и в обратной – от коэффициента жесткости пружины (несколько возрастает по мере ее сжатия). Соответственно, при малых изменениях выходного параметра S динамику механизма можно представить характеристиками безынерционного звена, причем коэффициент передачи которого несколько убывает с увеличением S.

Общие недостатки пневматических и гидравлических ИМ – сложность операций по их наладке и ремонте, необходимость специальных компрессорных (насосных) установок для их питания.