- •Загальні принципи проектування.

- •Визначення навантаження;

- •Значення коефіцієнта надійності.

- •Класифікація навантажень.

- •Виникнення напружень та деформацій у зварних швах.

- •Заходи попередження напружень в зварних швах.

- •Призначення зварної балки;

- •Класифікація зварних балок.

- •Перевірка загальної стійкості балки.

- •Перевірка місцевої стійкості складових елементів перерізу балки.

- •З'єднання стінки з полицями - поясні шви.

- •Підкранові балки;

- •Умови роботи підкранових балок.

- •Вибір матеріалу;

- •Складання розрахункової схеми;

- •Визначення потрібної площини перерізу.

- •Етапи проектування;

- •Складання розрахункової схеми;

- •Основні методи визначення зусиль в стержнях;

- •Побудова діаграми Максвела - Кремоні;

- •Визначення зусиль методом перерізів;

- •Визначення листових конструкцій;

- •Класифікація оболонок.

- •Призначення трубопроводу;

- •Перевірка міцності швів трубопроводу.

Тема: Механічні характеристики і властивості матеріалів.

План:

1. Сталі для зварних конструкцій:

1.1 Сталі низьковуглецеві звичайної якості;

1.2 Сталі вуглецеві якісні конструкційні;

1.3 Сталі низьколеговані;

1.4 Сталі з обмеженою здатністю до зварювання;

1.5 Сталі середньо-вуглецеві звичайної якості.

2. Алюмінієві сплави.

3. Титанові сплави.

4. Пластичні маси.

Література:

Обов'язкова: [1] Чертов І.М. Зварні конструкції: Підручник.- К.: Арістей, 2006. с. 38- 54.

Додаткова: [2] Клименко Ф.Є. Металеві конструкції: Львів.: Світ 2002 с. 11-17.

Процес зварювання супроводжується впливом на властивості матеріалу зварного з'єднання.

Для виготовлення зварних конструкцій (отримання зварного з'єднання) використовуються в основному так звані конструкційні матеріали. Під конструкційними матеріалами розуміються матеріали, що використовуються для виготовлення деталей маіііин І споруд, в яких в процесі експлуатації мають місце напруження від механічних, термічних та інших навантажень. Такі вироби потребують розрахунків на міцність з використанням характеристик опору цих матеріалів деформуванню і руйнуванню.

За характером руйнування і деформування конструкційні матеріали поділяють на чотири групи: пластичні метали і сплави (сталі та сплави на основі алюмінію, титану та ін.), малопластичні та крихкі матеріали (чавуни), пластмаси (на основі полімерів) і композіційні матеріали (на основі металів і полімерів).

Основними вимогами до конструкційних матеріалів є:

міцність (визначається складом та станом);

питома міцність (визначається відношенням значення межі міцності до значення питомої ваги матеріалу);

низька чутливість до технологічних дефектів (вплив дефектів на міцність);

міцність в умовах низьких температур (опір крихкому руйнуванню);

локальна міцність (опір корозії, зносу);

стабільність властивостей в процесі експлуатації;

технологічність обробки та збереження властивостей при обробці;

здатність до зварювання;

економічність виготовлення виробу.

Для зварних конструкцій найширше використовуються сталі та сплави на основі алюмінію та титану, як матеріали, що найбільше відповідають цим вимогам, особливо, через їх високу здатність до зварювання.

Сталі для зварних конструкцій

Сталеві зварні конструкції використовуються в багатьох галузях промисловості: будівництві, машинобудуванні, котлобудуванні, мостобудуванні, суднобудуванні та в інш. Крім того, що сталі, які використовуються для їх виробництва повинні відповідати вимогам експлуатації (мати відповідні механічні властивості), усі вони (сталі) повинні бути здатними до зварювання.

Сталь - це сплав заліза і вуглецю (до 1,7%). Для отримання необхідних властивостей до сплаву додаються легуючі елементи. Зміною кількості вуглецю і легуючих елементів можна отримати різні структури та фазовий склад сталей, що забезпечує різноманітність їх властивостей в тому числі І здатність до зварювання.

Сталі низьковуглецеві звичайної якості.

В залежності від кількості вуглецю сталі вуглецеві звичайної якості поділяють на низьковуглецеві (С < 0,25%), середньовуглецеві (0,25% < С< 0,35%) та високовуглецеві (С> 0,35%). Основним матеріалом для зварних конструкцій є низьковуглецева сталь. Середньовуглецева сталь використовується в обмежених випадках, а високовуглецева сталь для зварних конструкцій не використовується зовсім.

Згідно стандарту вуглецеві сталі звичайної якості поділяються на три групи:

група А - сталь, що поставляється за механічними властивостями;

група Б - сталь, що поставляється за хімічним складом;

група В -сталь, що поставляється за механічними властивостями і хімічним складом.

Якість сталі залежить від технології виготовлення і пов'язана з розкисленням. Залежно від ступеня розкислення розрізняють сталі киплячі («кп»), напівспокійні («пс») і спокійні («сп»). Сталі груп «А» і «Б» можуть бути «кп»,«пс» і «сп», але сталі групи «В» - тільки «пс» або «сп». Ступінь розкислення головним чином впливає на кількість кремнію (Sі). Спокійна сталь має 0,1...0,3% Si, кипляча - до 0,07% Si, напівспокійна - між ними. Сталь з низькою кількістю кремнію дуже чутлива до температурного стану, тобто до умов формування тріщин. Отже, якість сталей тим вища, чим більший ступінь розкислення (від «кп» до «сп»).

Низьковуглецева сталь звичайної якості має такі марки: група «А» -СтО, Ст1, Ст2, СтЗ; група «Б» - БСтО, БСт1, БСт2, БСтЗ; група «В» -ВСт1, ВСт2, ВСтЗ. Цифра в марці сталі означає тільки номер марки, а не кількість вуглецю. Збільшення номера марки означає збільшення кількості вуглецю, внаслідок чого відповідно змінюються механічні властивості сталі: межа текучості і міцності зростає, а відносне подовження падає. Приклади маркування: СтЗкп - сталь групи «А», «З» - порядковий номер марки сталі, «кп» - сталь кипляча, відсутність цифри розряду -сталь першого розряду; ВСтЗспб - сталь групи «В», «З» - порядковий номер марки сталі, «сп» - сталь спокійна, «5» - п'ятого розряду.

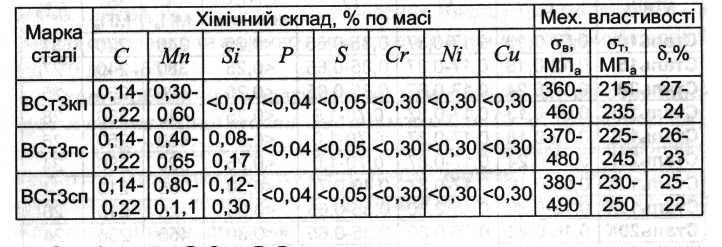

В таблиці 2.1 наведені хімічний склад і механічні властивості низьковуглецевої сталі широкого використання ВСтЗ.

Таблиця Хімічний склад і механічні властивості низьковуглецевої сталі ВСтЗ

Сталі марок СтО - Ст2 призначаються для малонавантажених, невідповідальних зварних конструкцій, що працюють при статичному навантаженні і позитивних температурах. Сталі марки СтЗкп використовуються для другорядних і малонавантажених елементів зварних конструкцій, які працюють в інтервалі температур від -10 до +400°С. Сталі марок СтЗпс і СтЗсп в основному призначаються для несучих зварних конструкцій, що експлуатуються в умовах змінного навантаження в інтервалі температур від -40 до +400°С.

Сталі вуглецеві якісні конструкційні.

На відміну від сталей звичайної якості ці сталі підлягають термічній обробці. Вони поділяються на дві групи. До першої групи відносяться сталі зі звичайною кількістю марганцю, а до другої - з підвищеною. Для зварних конструкцій використовуються відповідні марки: сталь 10,15, 20, 12К, 15К, 20К та сталь 10Г, 15Г, 20Г. В цьому випадку цифри вказують кількість вуглецю у сотих долях відсотка. В таблиці 2.2 наведені хімічний склад і механічні властивості цих сталей. Сталі 10,15,20 призначаються для деталей і елементів конструкцій, які мають високу пластичність при температурі від -40 до +450°С, а сталі з індексом «Г» після термічної обробки для відповідальних деталей; без термообробки -для зварних конструкцій. Види поставки: сортовий та фасонний прокат, листовий прокат (товстий і тонкий), пруток, полоса, труби. Сталі з індексом «К» використовуються у котлобудуванні для елементів котлів, посудин, що працюють під тиском і температурі до 450°С.

Таблиця Хімічний склад і механічні властивості якісної сталі

Сталі низьколеговані.

Сталі низьколеговані характеризуються підвищеною міцністю. Підвищення міцності досягається введенням до складу сталі легуючих елементів (до 5%).

Низьколеговані конструкційні сталі широко використовуються в різних галузях промисловості для зварних конструкцій, які працюють в мають такі умовні позначання: марганець - Г, кремній - С, нікель - Н, хром - X, молібден - М, ванадій - Ф, алюміній - Ю, мідь - Д, титан - Т, азот - А і інш.

Сталь позначається таким чином: перши дві цифри вказують на кількість вуглецю у сотих долях відсотка, а цифри праворуч від умовного позначення елементу - вміст легуючого елементу у відсотках. У таблиці 2.3 наведені характеристики найбільш поширених низьколего-ваних сталей.

Таблиця Хімічний склад і механічні властивості низьколегованої сталі

Низько леговані конструкційні сталі широко використовуються в різних галузях промисловості для зварних конструкцій, які працюють в умовах статичного та змінного навантаження в температурному інтервалі від -70 до +450°С.

Сталі з обмеженою здатністю до зварювання. Сталі середньо-вуглецеві звичайної якості.

Це сталі марок Ст4, Ст5, Ст6 (таблиця 2.4). Сталі марок Ст4, Ст5 постачаються у вигляді сортового та фасонного прокату, листа (товстого і тонкого), труби і використовуються для конструкцій підвищеної міцності, а також для малонавантажених деталей типу валів, штирів, стержнів.

Сталь марки Ст6 в основному призначається для деталей підвищеної міцності (після термообробки) з сортового, фасонного і листового прокату, а також для стержневої арматури періодичного профілю.

Таблиця Хімічний склад і механічні властивості сталей середньовуглецевих звичайної якості

Сталі загартовано-відпалені, економно-леговані високої міцності.

Тільки загартуванням звичайної низьколегованої сталі типу 14Г2,16ГС, 14ХГС можна одержати досить високі механічні властивості (сгт > 750 МПа, (Ув > 850 МПа, 3 >12%). Однак, така сталь під дією тепла зварювальної дуги на деякій ширині в зоні зварного шва розміцнюється на 15-30%. Легування цих сталей молібденом (від 0,15 до 0,40%), ванадієм (від 0,07 до 0,15%), а також деякими іншими елементами у незначній кількості (О, М, АІ, И) забезпечує збереження високої міцності в стані після загартування і відпалу, дозволяє суттєво зменшити ступінь розміцнювання та ширину зони розміцнювання. Для зварних конструкцій рекомендоване використання наступних марок сталей: 12Г2СМФ, 14ГН2МФАЮ, 14Х2ГМР, 12ХГН2МФБАЮ.

Сталі високолеговані, конструкційні.

Сталі високолеговані (легуючих елементів більше 5%) класифікуються в залежності від основних легуючих елементів та призначення:

корозійностійкі - стійкі проти електрохімічної корозії; міжкристале-

вої корозії, корозії під дією напружень. Це сталі в основному хромисті

(наприклад 1X13, 4X13, Х18) або хромонікелеві (наприклад Х17Н2,

1X18Н9).

жаростійкі (окалиностійкі) - стійкі проти хімічного руйнування в газовому середовищі при температурі вище 50°С, що працюють в режимі слабкого навантаження. До них належать сталі хромистокремнієві (наприклад Х9С2), хромистонікелеві (наприклад Х23Н18).

жароміцні - здатні працювати при високих температурах на протягом визначеного часу і одночасно відповідають умові жаростійкості. Це в основному сталі хромонікелевомолібденові (наприклад 20ХН2М), хромонікелевомолібденованадієві (наприклад 30ХН2МФА).

Тема: Класифікація сортаменту, та його виробництво.

План:

1. Визначення сортаменту.

2. Класифікація сортаменту:

а) Сортамент сталей;

б) Сортамент сплавів.

3. Виробництво сортаменту.

Література:

Обов'язкова: [2] Клименко Ф.Є. Металеві конструкції: . Львів: Світ 2002. с.21-22

Додаткова: [1] Чертов І.М. Зварні конструкції: Підручник.- К.: Арістей, 2006. с. 45-46, 48.

Для металевих конструкцій сьогодні промисловість постачає прокатні, пресовані, гнуті та гнутозварені профілі. Наявність готових профілів разом з їх машинною обробкою, механізованими автоматизованими процесами з'єднання забезпечують індустріальне та швидке виготовлення металевих конструкцій.

Перелік прокатних та інших профілів, у якому зазначені їх форма, розміри, допуски, характеристики металу, маси одиниці довжини профілю, геометричні характеристики перерізів, а також умови постачання, називається сортаментом. Усі профілі за умовами використання поділяють на дві групи: профілі загального і спеціального призначень. Найбільш масові профілі загального призначення, які широко використовують у різних галузях промисловості та будівництві при найрізноманітніших силових впливах — розтягові, згинанні, стисканні та їх поєднаннях. До цієї групи належать двотаврові балки, швелери, кутники рівнополичкові і нерівнополичкові, труби круглі, прямокутні, квадратні, профілі таврові, Z-подібні, С-подібні, коритоподібні (рис. ), листи, круг, квадрат, сталеві линви.

Рис. Основні типи профілів, що використовуються в несучих металевих конструкціях: а — прокатні та пресовані; б — гнуті.

До профілів спеціального призначення, які використовують у будівництві, належать профілі, форма й розміри яких визначаються функціональним призначенням та особливостями конструкцій. Це гофровані профілі (профільовані настили для покрівель і стін), профілі вікон, дверей, ліхтарів, двотаврові балки для підвісного транспорту, кранові рейки.

Сталеві профілі отримують шляхом гарячого прокатування, холодного профілювання тонких листів та зварювання.

Сортаменти складають звичайно у порядку зростання основних розмірів профілів і оформляють у вигляді державних стандартів або відомчих технічних умов. Більшу частину профілів зі сталі (сортовий та профільний прокати, безшовні труби, листовий прокат тощо) виготовляють методом гарячого прокатування, яке є найдешевшим (за винятком труб) видом формоутворення.

Сортовий прокат поєднує кутники рівно- і нерівнополичкові, круглу, квадратну та стрічкову сталі. Профільний — двотаври, швелери, таври тощо. З багатьох видів листового прокату в будівництві найширше застосовують товстолистову та широколистову універсальну сталь.

Гнуті, у тому числі гофровані, профілі відкритого типу виготовляють методом безперервного холодного профілювання з листової рулонної сталі. Замкнуті гнутозварні профілі виготовляють так само з подальшим зварюванням замикального шва струмами високої частоти. До них належать електрозварні труби круглого перерізу, профілі квадратного та прямокутного перерізів. Профілі двох останніх типів дорожчі за прокатні. Винятком є електрозварні труби, які дешевші, ніж гарячекатані безшовні.

Зварні двотаврові профілі виготовляють з широколистової сталі на потокових лініях шляхом автоматичного електродугового зварювання.

У конструкціях з алюмінієвих сплавів найчастіше використовують прокатні, гнуті та пресовані профілі. Гарячим прокатуванням отримують листи. Кутники, таври, двотаври, швелери, труби та інші профілі (інколи дуже складної форми), як відкриті, так і закриті, найчастіше виготовляють гарячим пресуванням циліндричної заготовки через матрицю з отвором необхідної форми.

Випускають також профілі, гнуті у холодному стані. Простий та дешевий процес пресування, а також великий асортимент зумовлюють найбільше використання пресованих профілів.

Проектуючи будівельні металеві конструкції, необхідно компонувати їх на весь об'єкт у цілому з найменшої кількості різних профілів.

При використанні в одній конструкції профілів однакового калібру, але різної товщини, відміна за товщиною має становити не менше 2 мм. Забороняється використовувати в одній і тій же конструкції профілі однакових розмірів, але з матеріалів різних марок.

З метою зменшення обсягів робіт, зумовлених сортуванням, складуванням, транспортуванням, правленням і обробкою металу, користуються скороченими сортаментами профілів загального призначення. Ці сортаменти складені на основі аналізу конструкцій масового будівництва. Вони містять перелік найбільш використовуваних профілів і при проектуванні їх застосовують в першу чергу.

Сортамент сталей.

Гарячекатані рівнополичні кутники. Поставляються довжиною 4-13 м з полицями 20-250 мм і товщиною 3-30 мм.

Гарячекатані нерівнополичні кутники. Поставляються довжиною 4-13 м з малими полицями шириною 16-160 мм, великими полицями шириною 25-250 мм і товщиною 16-160 мм.

Холодногнуті кутники. Випускаються у вигляді рівнобокого і нерівнобокого профілю. Рівнобокі профілі з вуглецевої сталі виготовляють з полицями шириною 16-220 мм і товщиною 1-10 мм. Нерівнобокі профілі з вуглецевої та низьколегованої сталі виготовляють з великими полицями шириною 25-220 мм, малими полицями шириною 20-180 мм і товщиною 1,5-10 мм. Рівнобокі профілі з низьколегованої сталі виготовляють з полицями шириною 16-200 мм і товщиною 1-10 мм. Профілі постачаються довжиною 4-12 м.

Гарячекатані швелери. Випускаються з нахилом внутрішніх граней полиць та без нахилів. Висота швелерів 50-400 мм, ширина полиць 32-115 мм, товщина стінок 4,4-8 мм. Швелери постачаються довжиною 4-13 м.

Гнуті рівнополичні швелери. Виготовляються висотою 28-410 мм з шириною полиць 20-160 мм; товщиною профілю 1-10 мм; довжиною 4-12 м.

Холодногнуті нерівнополичні швелери. Постачаються висотою 16-270 мм з великою полицею шириною 20-90 мм, малою полицею шириною 10-80 мм, довжиною 3-12 м.

Двотаври з гарячекатаної сталі. Виготовляють висотою 100-600 мм з полицями шириною 5,5-190 мм, товщиною 4,5-12 мм, довжиною 4-13 м.

Гнуті зетові профілі. Виготовляються з вуглецевої сталі висотою 10-265 мм з полицями шириною 30-110 мм, товщиною 2-6 мм, довжиною 3-12 м.

Прокат листовий гарячекатаний. Виготовляється в листах та рулонах. Листовий прокат товщиною від 0,4 до 160 мм, шириною 500-3800 мм, довжиною 710-900 мм; рулонний прокат - товщиною 1,2-12 мм, шириною 500-2200 мм.

Прокат листовий холоднокатаний. Виготовляється в листах та рулонах. Листовий прокат товщиною 0,35-5,0 мм, шириною 500-2300 мм, довжиною 1000-6000 мм; рулонний прокат - товщина від 0,5 до 3,0 мм, ширина 500-2300 мм.

Товстолистова корозійностійка, жаростійка і жароміцна сталь. Виготовляється у вигляді листів товщиною 4-50 мм.

Труби. Різної технології виготовлення (гарячекатані, холоднотягнуті, безшовні, зварні та інш.). Діаметром від 0,32 до 820 мм, товщиною стінки від 0,1 до 75 мм, довжиною 3-12 м.

Вироби зі сталі. Сталь кругла чи квадратна, калібрована, шестигранна, срібляна, стрічка, полоса, дріт та інш.

Сортамент сплавів.

Листи алюмінієві. В залежності від марки сплаву і стану його постачання виготовляються листи товщиною від 0,5 до 10,5 мм, шириною від 600 до 2000 мм і довжиною від 2 до 7 м.

Плити алюмінієві. Виготовляються товщиною 11-200 мм, шириною 1200-2000 мм, довжиною 2-8 м.

Фасонні пресовані алюмінієві профілі:

рівнобокий кутник розміром 10-250 мм;

рівностінний нерівнобокий кутник розміром 9,5 х 6,0 ÷ 450 х 160 мм;

бульбокутник розміром 13x12 ÷30x35 мм;

тавр розміром 5 х 25÷300 х 165 мм;

двотавр розміром 5 х 13 ÷300 х 175 мм;

рівнотовщинний швелер розміром 3 х 62 ÷275 х 275 мм;

відбортований швелер розміром 5 х 76 ÷95 х 99 мм;

таврошвелер розміром 25 х 50 ÷ 90 х 114 мм;

трапецієподібний відбортований швелер розміром 17 х 40 ÷100 х150 мм;

зет нормальний розміром 6,6 х 12 ÷ 180 х 50 мм;

зет фасонний розміром 16 х 13 ÷140 х 60 мм;

Труба пресована зовнішнім діаметром від 18 до 340 мм і товщиною стінки від 1,5 до 40 мм.

Труба катана (тягнута) діаметром від 6 до 120 мм і товщиною стінки 0,5-5 мм.

Труба фасонно-овальна - каплеподібна, квадратна, прямокутна.

Вироби з алюмінієвих сплавів: полоса, прутки; дріт, поковки; та ін.

Тема: Фактори які визначають характерні особливості зварних конструкцій.

План:

Вибір матеріалу для зварних конструкцій;

Класифікація зварних конструкцій;

Сили навантаження та напруги в зварних конструкціях.

Література:

Обов'язкова: [1] Чертов І.М. Зварні конструкції: Підручник.- К.: Арістей, 2006. с. 53- 54, с.224-226.

Додаткова: [2] Клименко Ф.Є. Металеві конструкції: . Львів: Світ 2002

Вибір матеріалу для зварних конструкцій.

При виборі матеріалу для зварних конструкцій треба брати до уваги одночасно багато різноманітних факторів, які можуть впливати як на працездатність, так і на собівартість виробу. Головними з них є:

Умови експлуатації - характер і термін навантаження, температура експлуатації, середовище.

Геометрична форма конструкції - наявність концентраторів, як можливих джерел зародження тріщин.

Технологічна обробка - вичерпання пластичних властивостей матеріалу та формування залишкових напружень після обробки.

Здатність до зварювання - отримання якісного зварного з'єднання, наявність неоднорідності механічних властивостей основного матеріалу, концентрації напружень та залишкових напружень і деформацій.

5. Вірогідність зародження та розповсюдження тріщини - жорсткість (вид) напруженого стану, товщина матеріалу.

6. Забезпечення оптимальної матеріалоємкості - питома міцність і питома жорсткість матеріалу.

7. Службові властивості матеріалу - межа текучості, міцності, пластичні властивості, ударна в'язкість та інші спеціальні властивості.

Відповідальність

конструкції - можливі наслідки втрати

працездатності.

Відповідальність

конструкції - можливі наслідки втрати

працездатності.Наявність стандартного сортаменту.

Вартість матеріалу.

Естетичні вимоги.

На практиці вибір матеріалу здійснюється за допомогою нормативних документів, які містять рекомендації з урахуванням вище переліченого. Наприклад, будівельні норми і правила, морський і річковий регістр та інші.

Так, згідно будівельних норм і правил на проектування металевих конструкцій, матеріал для зварних конструкцій призначається в залежності від умов навантаження (зварні конструкції та їх елементи поділяються на чотири групи), розрахункової температури експлуатації та очікуваної товщини металу. В таблиці Rуп - нормативний опір по межі текучості, Rип - нормативний опір по межі міцності. Наприклад, треба вибрати сталь для зварної підкранової балки для експлуатації при температурі t до -50°С. Підкранова балка - це зварна конструкція, що працює в особливо важких умовах рухомих навантажень, тобто згідно таблиці належить до першої групи конструкцій. Для першої групи конструкцій при температурі експлуатації вище 45°С рекомендується вибирати одну із наступних марок сталі класу 285: ВСтЗсп5-2 або ВСтЗГсп5-2.

Класифікація зварних конструкцій.

При проектуванні зварних конструкцій пропонується їх класифікувати в залежності від методу (моделі) розрахунку напружено-деформованого стану з урахуванням співвідношення розмірів тіла наступним чином.

1. Одномірні тіла - конструкції, розмір яких в напрямку однієї координати

перебільшує не менше, ніж у 5... 10 разів два інших.

До них належать:

конструкції балочного типу (працюють на поперечний згин), наприклад, балки перекриття будівель, балки мостів, підкранові балки, рами;

конструкції стержневого типу (працюють на осьове навантаження, поздовжній згин - стійкість), наприклад, стояки, ферми, вежі;

2. Двомірні тіла-конструкції, розмір яких в напрямку однієї координати відносно двох інших такий, що напруженнями по цій координаті (як правило по товщині) можливо знехтувати.

До них відносяться:

тонколистові конструкції мембранного типу (працюють тільки на двоосне розтяжіння, згин відсутній), наприклад, розтягнуті поверхні покриття габаритних споруд;

тонколистові конструкції типу пластини (працюють на згин, стійкість), наприклад, різного призначення плоскі стінки, палубні настили;

тонколистові конструкції типу оболонки (працюють на внутрішнє чи зовнішнє навантаження поверхневими силами, на стійкість), наприклад, резервуари, трубопроводи великого діаметру;

3. Тримірні тіла-конструкції, співвідношення розмірів яких таке, що напруженнями в будь-якому напрямку (в тому числі і по товщині) знехтувати неможливо. До них відносяться:

товстолистові конструкції типу плити (працюють на згин), наприклад, опорні плити балок, стояків;

товстолистові конструкції типу товстостінних циліндрів (працюють на внутрішнє чи зовнішнє навантаження поверхневими силами), наприклад, корпуси котлів високого тиску.

Отже, проектування будь-якої зварної конструкції починається зі складання так званої розрахункової схеми відповідно до наведеної класифікації.

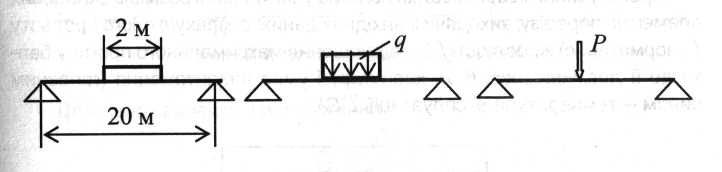

Складання розрахункової схеми полягає в аналізі реального навантаження і його подання у вигляді загальноприйнятої вже існуючої розрахункової схеми для відповідного тіла. Наприклад, балка прольотом L = 20 метрів завантажена посередині прольоту вантажем довжиною 1 = 2 метри (рис.

Таке реальне навантаження може бути представлено наступними існуючими для балок розрахунковими схемами: перша (рис. 0. б) - балка завантажена на довжині 2 метри розподіленими силами q, друга ( рис в) – враховуючи малість відношення l/L,балка завантажена зосередженою силою Р = ql. Остаточний вибір розрахункової схеми проводять у залежності від вимог до точності очікуваного результату.

д/з Сили навантаження та напруги в зварних конструкціях.

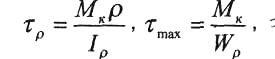

Визначимо основні залежності для напружень у випадку навантаження елемента конструкції у вигляді прямолінійного бруса прямокутного перерізу.

На що може працювати брус?

Брус може бути навантажений осьовою силою (розтягування або стискання), згинаючим або крутячим моментом, а також одночасно осьовою силою і моментом.

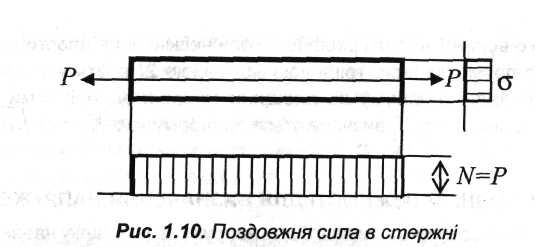

Які внутрішні сили виникають при навантаженні бруса осьовою силою?

При навантаженні бруса осьовою силою в поперечному перерізі бруса діє поздовжня внутрішня сила N розтягування або стискання в залежності від напряму навантаження (рис. ).

Як визначаються напруження при дії внутрішньої поздовжньої сили розтягування N?

Поздовжня сила N є перпендикулярною перерізу бруса, і тому на площі перерізу виникають нормальні напруження, які дорівнюють:

![]()

Як визначаються напруження при дії внутрішньої поздовжньої сили стискання N?

У цьому випадку брус розглядається як стержень (короткий або довгий). Для короткого стержня (L/найбільший розмір перерізу ≤ 5) напруження визначаються, виходячи з вимоги міцності як

![]()

Для довгого стержня (L/найбільший розмір перерізу > 5) приймається, що стержень працює на поздовжній згин, і тому напруження визначаються, виходячи з умов як міцності, так і стійкості:

![]()

де φ - коефіцієнт поздовжнього згину, φ (λ) < 1; λ- гнучкість стержня λ = μl/r;

l - довжина стержня; r- радіус інерції перерізу; μ- коефіцієнт, залежний від умов закріплення кінців стержня.

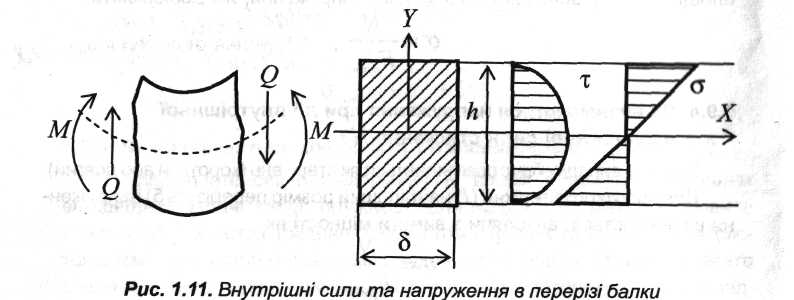

Які внутрішні сили виникають при навантаженні бруса згинаючим моментом?

У цьому випадку брус розглядається як балка (рис. ). що працює на поперечний згин. При поперечному згині в поперечному перерізі балки діють внутрішні сили Q (поперечна сила) та М (згинаючий момент).

Як визначаються напруження при дії внутрішньої поперечної сили Q?

Внаслідок дії поперечної сили Q в перерізі балки виникають дотичні напруження, що визначаються за формулою:

де Sx- статичний момент половини площі перерізу; S0x - статичний момент відносно нейтральної осі частини перерізу, розташованої вище рівня волокна, що розглядається; I - момент інерції перерізу; δ - ширина перерізу.

Як визначаються напруження при дії внутрішнього моменту М?

Від моменту М в поперечному перерізі будуть виникати нормальні напруження:

![]()

де у - відстань від нейтральної осі до рівня волокна, в якому визначаються напруження; h - висота перерізу.

Які внутрішні сили виникають при навантаженні бруса крутячим моментом?

При навантаженні бруса (стержня) крутячим моментом виникає тільки один внутрішній силовий фактор - крутячий момент Мk.

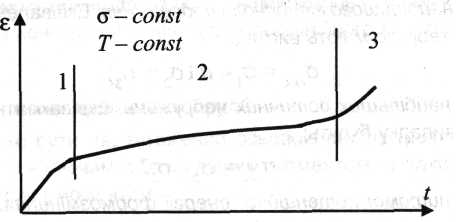

Як визначаються напруження при дії внутрішнього крутячого моменту Мк?

Визначимо напруження для бруса круглого поперечного перерізу. Оскільки при цьому має місце поворот одного перерізу відносно іншого, то вважається, що діє зсув, і як результат - поява тільки дотичних напружень (рис. ):

де р - відстань від осі бруса до заданої точки; Ip - полярний момент інерції перерізу; Wp - полярний момент опору перерізу.

Які внутрішні сили виникають при одночасному навантаженні бруса осьовою силою та згинаючим моментом?

Від осьової сили виникає: внутрішня поздовжня сила N, а від дії згинаючого моменту - внутрішні поперечна сила Q та момент М

Рис. Навантаження бруса осьовою силою і моментом

Які напруження виникають при одночасному навантаженні бруса осьовою силою та згинаючим моментом?

Згідно принципу незалежності дії сил в перерізі бруса будуть виникати відповідні напруження: від сили N - нормальні напруження σN = N / F, від поперечної сили Q - дотичні напруження τQ = Q S / I δ, від моменту

М- нормальні напруження Qм = M / I y. Беручи до уваги, що для небезпечної точки перерізу (у = -h/2) напруження τQ = 0, а σN і σм = тах, то розрахункові напруження будуть визначатися формулою:

![]()

Які внутрішні сили виникають при одночасному навантаженні бруса згинаючим та крутячим моментами?

При такому навантаженні в перерізі бруса діють внутрішні моменти, відповідно згинаючий М та крутячий Мk, і поперечна сила Q.

Які напруження виникають при одночасному навантаженні бруса згинаючим та крутячим моментами ?

В небезпечній точці перерізу (у = - h/2) діють нормальні напруження від згинаючого моменту Мз та дотичні напруження від дії крутячого моменту Мк, а напруження від сили Q дорівнюють нулю (рис ). Оскільки максимальне значення цих напружень має місце в одній точці, то σ = Mз / W, а τ = Мк / Wр. Згідно відповідної теорії міцності розрахункові напруження будуть:

![]()

Тема: Основні положення розрахунку зварних конструкцій і зварних з’єднання. План:

Поняття граничного стану.

Методика розрахунку по граничному стану.

Методика розрахунку за граничними напруженнями.

Розв’язування задач.

Література:

Обов'язкова: [1] Чертов І.М. Зварні конструкції: Підручник.- К.: Арістей, 2006. с. 17- 25, с.133- 138.

Додаткова: [2] Клименко Ф.Є. Металеві конструкції: . Львів: Світ 2002

с. 24

ГРАНИЧНИЙ СТАН

Що мається на увазі під поняттям «граничний стан»?

Граничний стан - це такий стан металу в будь-якому локальному об'ємі тіла (конструкції), для якого приймається, що при його досягненні має місце руйнування на макроскопічному рівні. Цей стан залежить від процесів, що призводять до руйнування. Ці процеси, перш за все, залежать від властивостей матеріалу, режиму й інтенсивності навантаження, терміна навантаження, температури та напружено-деформованого стану в локальних об'ємах.

Які процеси мають місце при руйнуванні в результаті втомленості матеріалу?

Під терміном втомленість мається на увазі процес послідовного накопичення пошкоджень при повторно-змінному навантаженні, що призводить до виникнення тріщини, її розповсюдженню та руйнуванню. Виникнення тріщини є наслідком вичерпання пластичних можливостей матеріалу в якомусь об'ємі, поскільки при кожному циклі «навантаження-розвантаження» (при умові, що навантаження супроводжується пластичною деформацією, а розвантаження йде пружно) має місце формування залишкової пластичної деформації. Розглядають багатоциклову втомленість (незначні напруження σ < σТ і велика кількість циклів до руйнування) і малоциклову втомленість (значні напруження σ ≈ σТ і мала кількість циклів до руйнування).

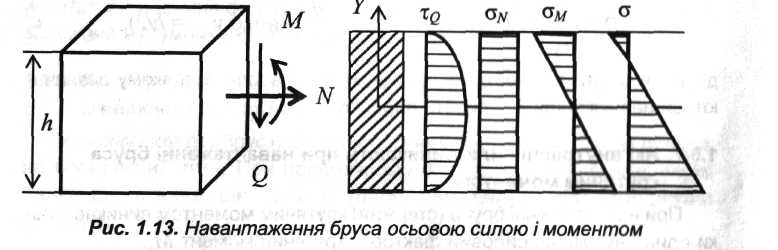

Як визначається показник граничного стану при руйнуванні внаслідок втомленості матеріалу?

За показник граничного стану при руйнуванні внаслідок втомленості приймається значення межі втомленості. Для визначення цього показника проводять випробування на втомленість, яке полягає в наступному. Зразки піддаються симетричному повторно-змінному навантаженню різної величини і фіксується значення напружень і відповідна кількість циклів, при яких має місце руйнування зразка. За отриманими даними будується діаграма в координатах σ – N (рис. ).

2∙ 10б

Рис. 1.8. Діаграма втомленості

Значення межі витривалості σ-1 визначають по точці перегину діаграми, що побудована в напівлогарифмічній системі координат. Тобто, межа витривалості - це таке максимальне напруження, при якому відсутнє руйнування при базовій (N =2∙106) кількості циклів.

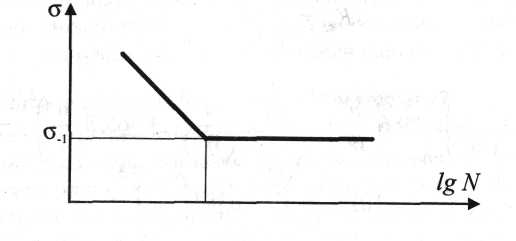

Які процеси мають місце при повзучості?

Під повзучістю мають на увазі процес безперервного пластичного деформування матеріалу при дії постійного навантаження (напружень) і постійної, як правило, високої температури. Пластичне деформування врешті призводить до вичерпання пластичності матеріалу і його руйнування.

Який показник граничного стану приймається при руйнуванні в результаті повзучості?

В якості характеристики здатності матеріалу чинити опір повзучості приймається межа повзучості. Процес повзучості описується кривими повзучості, які будуються при статичному навантаженні в координатах деформація ε — час навантаження t для різних напружень σ і температур Т (рис. ).

На кривій повзучості розрізняють три ділянки (1 і 3 - неусталена повзучість, 2 - усталена повзучість). Найбільш важливою є друга ділянка, по ній визначають швидкість повзучості та значення межі повзучості. За межу повзучості приймають максимальні напруження, при яких швидкість

повзучості або деформація за визначений відрізок часу при даній температурі не перебільшує заданої величини (σTε% σTε%). Інколи, за результатами випробувань при тривалому статичному навантаженні й постійній температурі будуються так звані криві тривалої міцності в координатах напруження σ - час до руйнування t. Значення напруження для заданого часу до руйнування при заданій температурі називається межею тривалої міцності для заданого часу випробування в годинах (σtT).

Рис. 1.9. Крива повзучості

Методика розрахунку по граничному стану, та за граничними напруженнями.

При проектуванні зварних з'єднань особливу увагу слід приділяти вибору методики розрахунку на міцність, яка дозволяла б визначити дійсний напружений і деформований стан з'єднання в залежності від конструктивної форми з'єднання і його навантаження. Для вирішення цієї задачі потрібно скласти типову розрахункову схему, яка повинна по можливості відображати реальні умови роботи з'єднання і вибрати відповідну до схеми стандартну методику розрахунку на міцність.

Особливістю зварних конструкцій є наявність в них нероз'ємних з'єднань, отриманих за допомогою зварювання. Тобто, одним із етапів проектування зварної конструкції є проектування зварних з'єднань, яке полягає в проведенні розрахунків на міцність. Як було показано вище, умова досягнення граничного стану (умова міцності) має вигляд:

σєкв< σгр.ст,

де σєкв - напруження, еквівалентні напруженому стану, σгр.ст - граничні напруження.

Для визначення напруження σгр.ст розглянемо поведінку металу при його статичному навантаженні. Для цього проводиться стандартне випробування, в результаті якого одержують діаграму розтягування.

Згідно євростандарту, при проектуванні (розрахунках) конструкцій повинна витримуватися наступна умова міцності:

Rd ≤ Sd

де Rd - розрахункове значення навантаження, Sd - розрахункове значення напруження.

Навантаження виникає в конструкції чи в її елементах у результаті впливу нормальних сил, моментів, поперечних сил. Розрахункове значення навантаження визначається за формулою:

Rd = Fn

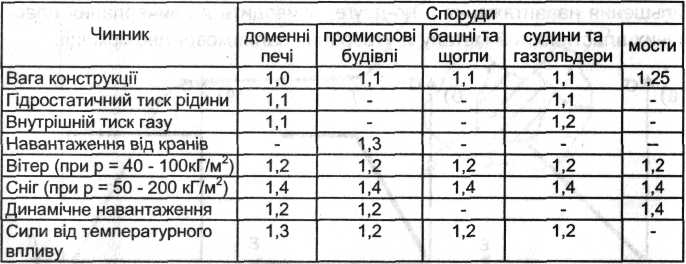

де F- нормативний силовий чинник навантаження, n - коефіцієнт надійності деталі (коефіцієнт перевантаження), що враховує просторову і часову розкиданість впливу силового чинника. Значення коефіцієнта n наведене в таблиці

Таблиця Коефіцієнт перевантаження для різних споруджень

Значення розрахункового напруження визначається як:

S = M m

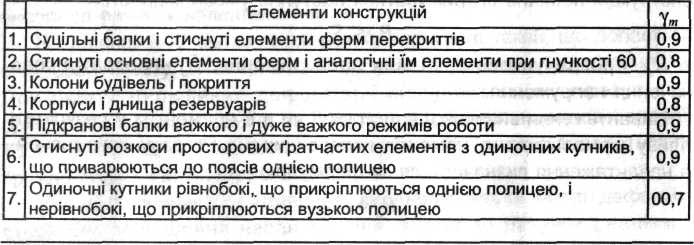

де М - опір деталі, що залежить: від геометричних розмірів деталі (геометрична характеристика Г перерізу), механічних властивостей металу (межа текучості металу σт), m - коефіцієнт надійності деталі, що враховує розкиданість величин опору (коефіцієнт умови навантаження). Значення коефіцієнта m наведене в таблиці

Таблиця 3.2. Коефіцієнти умови навантаження γт елементів сталевих конструкцій

Геометричною характеристикою перерізу Г може бути площа поперечного перерізу А у випадку впливу нормальної сили, чи момент інерції перерізу І або момент опору W у випадку дії момента.

В загальному випадку умова граничного стану прийме вигляд:

F n ≤ Г m σT

Запишемо цю умову для випадку дії нормальної сили N, тоді Г = А:

N n ≤ A m σT

Перепишемо цю умову як:

![]()

де N/A= σ - напруження в деталі, σт m /n = R - розрахунковий опір металу. Тоді умова міцності буде мати вигляд:

σ ≤ R

Аналогічну залежність можна одержати й у випадку навантаження згинальним моментом М. Тоді геометричним фактором опору буде момент інерції I або опору W перерізу, тобто:

Nn ≤ W m σT

M/W ≤ σT m/n

Таким чином, в загальному випадку умова досягнення граничного стану, тобто умова відсутності пластичних деформацій буде мати вигляд:

σ ≤ R

У тих випадках, коли неможливо визначити коефіцієнти γт і γf застосовують методику складання умови міцності, приймаючи за критерій досягнення граничного стану так звані граничні напруження. Умова міцності записується у вигляді нерівності:

σ ≤ [σ]

де [σ]- граничні напруження.

[σ] = σT / K

де K- коефіцієнт запасу міцності,

Якщо елемент працює на зріз, то умова міцності в загальному вигляді буде:

τ ≤ Rзр; τ ≤ [τ] ; R зр = 0,65R; [τ] = 0,65 [σ]

Тобто, принципово, розрахунок за граничними напруженнями нічим не відрізняється від розрахунку за граничним станом, оскільки в обох

випадках критерієм міцності є значення межі текучості. Відмінність полягає тільки в мірі зниження цієї величини.

Як було показано, зварні з'єднання характеризуються наявністю механічної неоднорідності (м'який прошарок), що знижує характеристики міцності зварного з'єднання.

Беручи до уваги цей факт, а також з метою забезпечення однакової міцності зварного з'єднання і основного металу, значення розрахункових опорів і граничних напружень для зварних з'єднань приймають:

R зв =k R; [σ]зв =k[σ],

де k – коефіцієнт зменшення значень розрахункових опорів і граничних напружень для зварних з’єднань ( k ≤ 1). Він залежить, в основному, від технології зварювання для Rзв і [σ]зв.

Таблиця Значення для Rзв і [σ]зв.

![]()

Тема: Загальний огляд методики розрахунку.

План:

Загальні принципи проектування.

Література:

Обов'язкова: [1] Чертов І.М. Зварні конструкції: Підручник.- К.: Арістей, 2006. с. 223-224

Додаткова: [2] Клименко Ф.Є. Металеві конструкції: . Львів: Світ 2002

При проектуванні зварних металоконструкцій слід керуватись наступними загальними положеннями:

раціонально призначати матеріал;

забезпечувати міцність при мінімальних витратах металу, що в значній мері забезпечує економічність;

по можливості використовувати типізовані схеми конструкцій і профілі елементів;

застосовувати економічні профілі прокату, а також гнуті і штамповані елементи, трубчасті профілі;

застосовувати прогресивні системи конструкцій, забезпечувати монтаж великими блоками та інш.;

передбачати захист об'єктів від корозії;

паралельно з конструкцією проектувати технологічні методи її виготовлення, передбачати можливість комплексної автоматизації і механізації виготовлення, застосовувати прогресивні процеси дугового і контактного зварювання, а також спеціальні методи зварювання, наприклад, радіочастотне, вибухом, електрошлакове та інші;

при проектуванні враховувати особливі властивості зварних з'єднань: усувати концентрацію напружень, вести боротьбу з залишковими напруженнями, деформаціями, крихкими руйнуваннями, руйнуваннями в процесі зварювання, при необхідності передбачати термічну обробку;

при розрахунку враховувати силові фактори, їхнє сполучення, з використанням ЕОМ визначати зусилля в складних статично невизначених системах, а також в окремих випадках за методом пластичних деформацій;

при проектуванні зварних з'єднань при дуговому зварюванні враховувати доцільність укладання швів на горизонтальній площині при мінімальному числі кантувань і зручному підході до швів; уникати концентрації великої кількості швів в одному місці;

оброблення кромок під зварювання передбачати з урахуванням технологічного процесу відповідно до ГОСТ 8713-70 «Шви зварних з'єднань, автоматичне і напівавтоматичне зварювання під флюсом»; ГОСТ 14771-76 «Шви зварних з'єднань, електродугове зварювання в середовищі захисних газів»; ГОСТ 5264-69 «Шви зварних з'єднань; ручне дугове зварювання»;

товщина кутових швів повинна бути не меншою 4 мм, якщо товщина основного металу > 4 мм і не більшою 1,2...5sтіп;

мінімальна розрахункова довжина флангового шва lтіп = 4 К, але не менш 40 мм; найбільша розрахункова довжина флангового шва 60К, за винятком випадків, якщо зусилля на фланговий шов передається по всій його довжині; відстань між лобовими швами в з'єднаннях внакладку > 5s, де s - товщина частин, що з'єднуються;

відношення катетів кутових швів, як правило, складає 1/1; для конструкцій, що зазнають вібраційних навантажень, що працюють при Т нижчій - 40°С, та для конструкцій зі сталей С60/45 й С85/75 відношення катетів варто призначати 1/1,5;

при стиковому зварюванні елементів різних товщин забезпечувати плавний перехід від sтіп до sтах , передбачати скоси з ухилом не більшим 1/5; виключення допускається для з'єднань, у яких різниця товщин < 4 мм;

Для конструкцій зі сталей С60/45 і більш міцних сталей, що працюють при Т≤ 40сС, стикові шви, як правило, з'єднують двостороннім зварюванням.

Тема: Зварні з’єднання та шви.

План:

Типи зварних з'єднань;

Зварні шви:

Стикові шви;

Кутові шви;

Інші види швів;

Умовне позначення швів.

Література:

Обов'язкова: [1] Чертов І.М. Зварні конструкції: Підручник.- К.: Арістей, 2006. с. 54 - 64

Додаткова: [2] Клименко Ф.Є. Металеві конструкції: . Львів: Світ 2002

с. 35 - 43

Типи зварних з'єднань

Типи зварних з'єднань визначаються взаємним розташуванням елементів, які підлягають зварюванню. Згідно стандарту розрізняють наступні типи зварних з'єднань (рис. ):

- стикові з'єднання - це з'єднання елементів, що примикають один до одного торцевими поверхнями;

- з'єднання внакладку - це з'єднання, в якому елементи, що підлягають зварюванню, розташовані паралельно і частково перекривають один одного;

- таврове з'єднання - це з'єднання, в якому торець одного елемента прилягає під кутом і приварюється до бокової поверхні другого елемента;

- кутове з'єднання - це з'єднання двох елементів, розташованих під кутом і зварних у місці прилягання їхніх країв.

Рис. Типи зварних з'єднань: стикове (а), внакладку (6), таврове (в), кутове (г) (на прикладі зварювання плавленням)

При зварюванні плавленням, щоб забезпечити потрібну глибину проплавлення, вдаються до спеціальної обробки кромок - розкриття (рис. ). Для кожного способу зварювання, в залежності від товщини металу, стандарти на спосіб зварювання рекомендують вид і конструктивні розміри елементів розкриття кромок.

Рис. Приклади розкриття кромок (а -зазор, b - притуплення,

Рис. Приклади розкриття кромок (а -зазор, b - притуплення, а- кут розкриття кромок)

Зварні шви

Стикові шви.

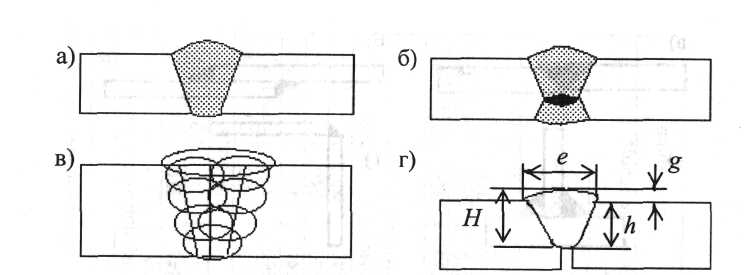

При зварюванні плавленням стикові шви - це шви, які з'єднують елементи стикового з'єднання. Вони можуть бути одно- і двосторонніми, причому шов може бути виконаним за один або декілька проходів (шарів), тобто шов одно- або багатошаровий. Якщо переріз шва з обох сторін при двосторонньому зварюванні майже однаковий, то такий шов зветься симетричним; якщо переріз з однієї сторони більший, ніж з другої - несиметричним. Шов меншого перерізу зветься підварочним. Основні параметри одношарового стикового шва показані на рис.

Рис. Типи стикових швів: а - односторонній; б - двосторонній

несиметричний; в - односторонній багатошаровий; г - конструктивні

елементи стикового шва (h- товщина шва, Н - глибина проплавлення,

g- випуклість, e - ширина шва)

Для оцінки шва використовують й інші характеристики: коефіцієнт форми (співвідношення ширини шва до глибини проплавлення), кут переходу від металу шва до основного металу, загальну площу шва.

При зварюванні тиском за допомогою стикових швів отримують стикові та таврові з'єднання. Параметри шва в цьому випадку визначаються шириною та площею шва.

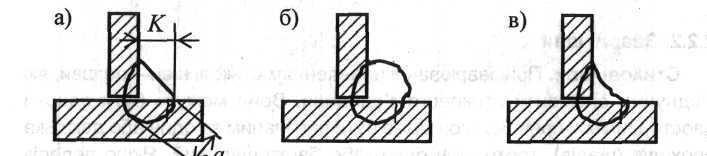

Кутові шви. Кутові шви характерні тільки для зварювання плавленням. За допомогою кутових швів з'єднуються елементи з'єднань внакладку, таврові та кутові з'єднання. Кутові шви можуть бути випуклими, нормальними й увігнутими. Основні параметри нормального кутового шва представлені на рис. 2.6.

Рис. Кутові шви: а - нормальний (К- катет шва, а - товщина шва); б - випуклий; в - увігнутий

В залежності від катета кутового шва вони виконуються за один або декілька проходів.

Інші види швів.

З'єднання внакладку можуть бути зварені прорізними швами (характеризується шириною шва), електроклепками (характеризується діаметром) і також шляхом зварювання тиском точковим (основний параметр - діаметр ядра точки) або шовним швом (характеризується шириною шва) (рис. ).

Рис. Шов прорізний (а), шов електроклепаний (б), шов точковий (в), шов шовний (г)

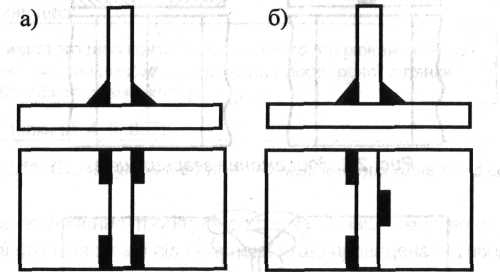

Існують також шви переривисті з ланцюговим та шаховим розташуванням ділянок (рис. ); шви прямолінійні, кругові, кільцеві та шви більш складної конфігурації.

Рис. Шви переривисті ланцюгові (а) і шахові (б)

Умовне зображення та позначення зварних швів і з'єднань

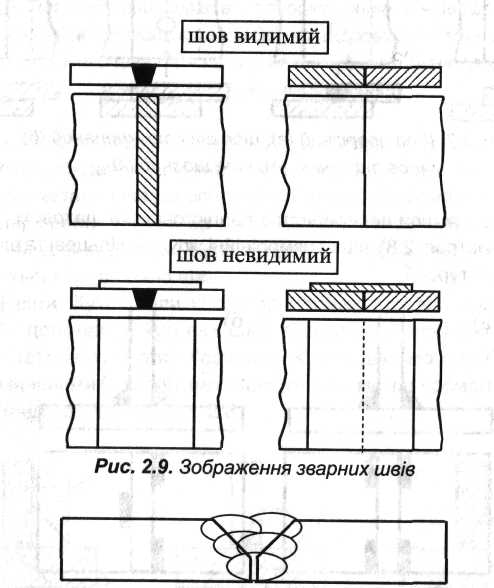

Всі стандартні зварні шви, не залежно від способу зварювання, умовно зображають суцільною основною лінією, якщо шов видимий, і штриховою лінією, якщо шов невидимий (рис. ).

Видима поодинока зварна точка зображується знаком «+», який виконують суцільною основною лінією. Невидима точка не показується. В разі зображення багатошарового шва, коли є необхідність вказати послідовність виконання шарів, дозволяється наносити контури окремих шарів (рис. ).

Нестандартні зварні шви зображують з позначенням усіх конструктивних елементів, необхідних для виконання шва. При цьому межі шва зображають суцільною основною лінією, а конструктивні елементи окрайок у межах шва - суцільною тонкою лінією.

Рис. Зображення багатошарового шва

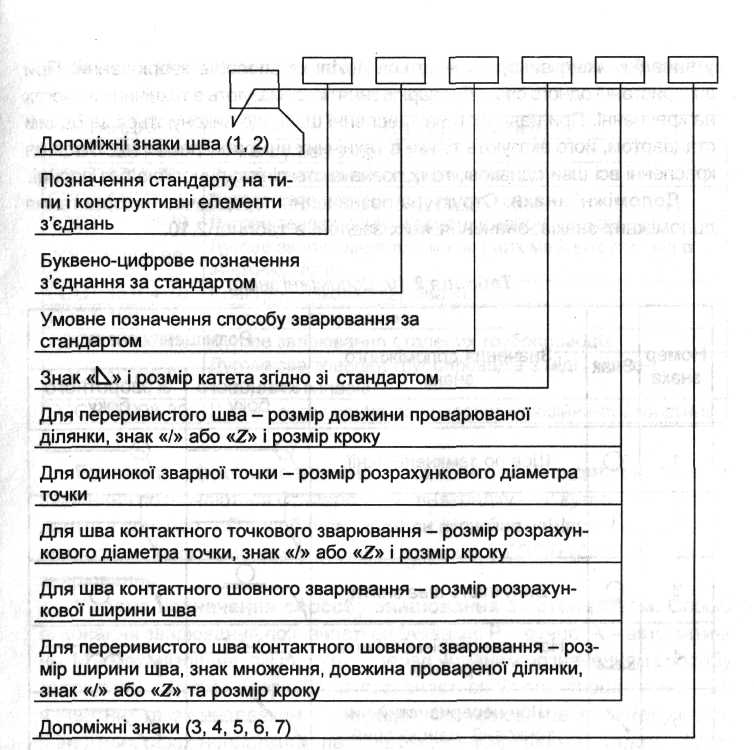

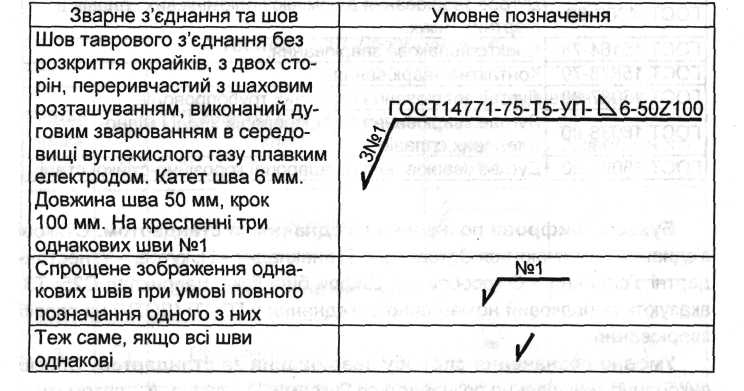

Позначення зварних швів і з'єднань виконується таким чином. Від зображення шва проводять лінію-виноску, яку закінчують однобокою стрілкою. Лінія-виноска призначена для напису умовного позначення зварного з'єднання. Структура умовного позначення наведена на схемі рис.

Умовне позначення треба наносити на полиці, якщо вона проведена від лицевої сторони шва, і під полицею, якщо проведена від зворотної сторони. За лицеву сторону приймають ту, на якій виконується зварний шов. Якщо на кресленні є декілька однотипних швів, то умовне позначення пишуть один раз, а на стрілці записують його номер та їх кількість на даному кресленні (наприклад, 5№1). Для інших однотипних швів на полиці ставлять тільки відповідний номер шва. Буквені позначення дугового зварювання і ручного дугового зварювання на кресленні не проставляють. Буквені позначення інших способів зварювання на кресленні проставляють тільки у випадку, якщо використовуються декілька способів зварювання. При використанні одного способу зварювання його вказують в технічних вимогах на кресленні. При наявності на кресленні швів, що виконуються за одним стандартом, його вказують тільки в технічних вимогах креслення. Якщо на кресленні всі шви однакові, то їх позначають лінією-виноскою без полиці.

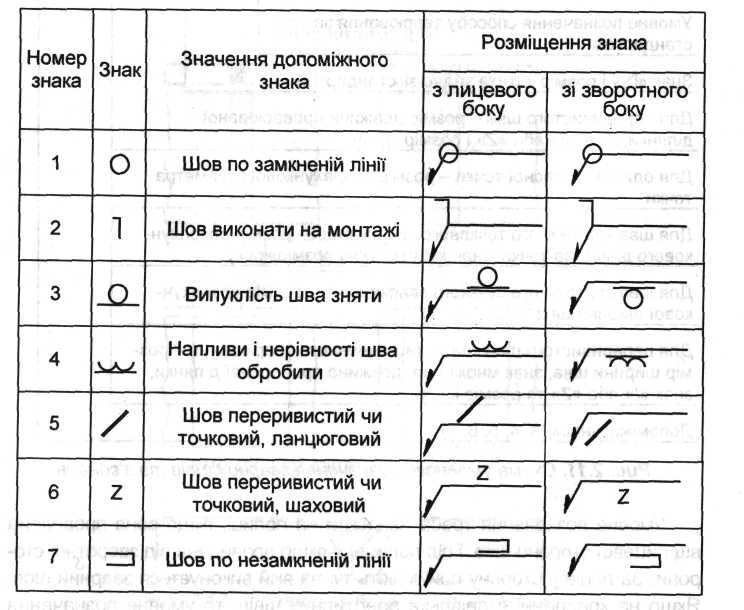

Допоміжні знаки. Структура позначення передбачає використання допоміжних знаків, значення яких зведені в таблиці 2.10.

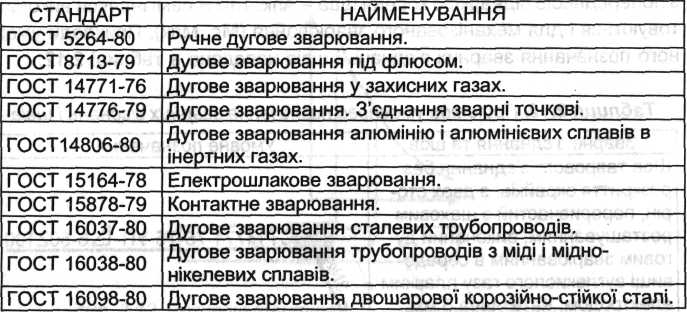

Позначення стандарту на типи і конструктивні елементи зварних з'єднань. Позначення стандарту виконується шляхом написання на полиці назви документа та його номеру, наприклад, ГОСТ 5264-80 (або ДСТУ). В таблиці наведений перелік стандартів на основні типи зварних з'єднань для різних способів зварювання.

Таблиця Перелік стандартів на основні типи зварних з'єднань для різних способів зварювання

Буквено-цифрове позначення з'єднання за стандартом. Стикові з'єднання позначаються С; таврові - Т; внакладку - Н; кутові - У; нестандартні з'єднання - О (особливе). Цифри біля букв, наприклад С25, ТЗ, вказують порядковий номер даного з'єднання у ГОСТІ (ДСТУ) на спосіб зварювання.

Умовне позначення способу зварювання за стандартом. Спосіб виконання зварювання позначається буквами: Р - ручне, А - автоматичне, М - механізоване, які пишуться перед умовним позначенням способу зварювання. Дугове зварювання позначається Є; електрошлакове - Ш; в інертних газах неплавким електродом без присадкового металу- ИН; в інертних газах неплавким електродом з присадковим металом - ИНп; в інертних газах і їх сумішах з вуглекислим газом та киснем плавким електродом - ИП; у вуглецевому газі і його суміші з киснем плавким електродом - УП, ультразвукове - Уз; тертям - Тр; холодне - X; дифузійне - Дф; контактне точкове - Кт; контактне шовне - Кр; контактне стикове - Кс; контактне стикове опором - Ксс; контактне стикове оплавленням - Ксо; електронно-променеве - Єл; лазерне - Лз; вибухом - Вз; плазмове - Пз. Крім того, для автоматичного зварювання прийняті такі позначання: автоматичне зварювання під флюсом без застосування підкладок і підварочного шва - А; автоматичне зварювання під флюсом на флюсовій подушці - Аф; автоматичне зварювання під флюсом на сталевій підкладці - Ас; автоматичне зварювання під флюсом на мідній

підкладці

- Ам; автоматичне зварювання під флюсом

з попереднім накладання

підварочного шва - Апш; автоматичне

зварювання під флюсом з

попередньою підваркою кореня шва - Апк.

Такі ж самі індекси використовуються

і для механізованого зварювання (Мс,

Мпк). Приклади умовного

позначання зварних з'єднань і швів

наведено в таблиці

підкладці

- Ам; автоматичне зварювання під флюсом

з попереднім накладання

підварочного шва - Апш; автоматичне

зварювання під флюсом з

попередньою підваркою кореня шва - Апк.

Такі ж самі індекси використовуються

і для механізованого зварювання (Мс,

Мпк). Приклади умовного

позначання зварних з'єднань і швів

наведено в таблиці

Таблиця Приклади умовного позначення зварних з'єднань і швів

Тема: Навантаження та їх класифікація.

План: