- •Материаловедение

- •Введение

- •1. Кристаллическое строение металлов

- •1.1. Общая характеристика и структурные методы исследования металлов

- •1.2. Атомно-кристаллическая структура металлов

- •1.3. Дефекты кристаллического строения

- •1.4. Строение сплавов

- •2. Кристаллизация металлов

- •3. Деформация и разрушение металлов

- •3.1. Упругая и пластическая деформация

- •3.2. Механизм пластической деформации

- •3.3. Влияние пластической деформации на структуру и свойства металла

- •3.4. Разрушение металлов

- •4. Влияние нагрева на структуру и свойства деформированного металла

- •4.1. Возврат и полигонизация

- •4.2. Рекристаллизация

- •4.3. Факторы, влияющие на размер зерна рекристаллизованного металла

- •4.4. Холодная и горячая деформации

- •5. Железо-углеродистые сплавы

- •5.1. Компоненты и фазы в системе железо-углерод

- •5.2. Диаграмма состояния железо-цементит (Fe–Fe3c) (метастабильное равновесие)

- •5.3. Формирование структуры углеродистых сталей при медленном охлаждении

- •5.4. Формирование структуры белых чугунов

- •6. Чугуны

- •6.1. Белые чугуны

- •6.2. Серые чугуны

- •6.3. Высокопрочные чугуны

- •6.4. Ковкие чугуны

- •7. Стали

- •7.1. Примеси в сталях

- •7.2. Влияние углерода на свойства стали

- •7.3. Влияние постоянных примесей на свойства стали

- •7.4. Влияние легирующих элементов на критические точки железа

- •7.5. Классификация сталей

- •7.6. Маркировка сталей

- •7.7. Коррозионно-стойкие и жаростойкие стали и сплавы

- •7.8. Жаропрочные стали и сплавы

- •8. Термическая обработка сталей

- •8.1. Отжиг стали

- •8.2. Нормализация стали

- •8.3. Закалка стали

- •8.4. Отпуск стали

- •9. Химико-термическая обработка стали

- •9.1. Цементация стали

- •9.2. Азотирование стали

- •9.3. Нитроцементация и цианирование сталей

- •9.4. Диффузионная металлизация

- •10. Огнеупорные материалы

- •10.1. Свойства огнеупоров

- •10.2. Классификация огнеупоров

- •10.3. Огнеупорные изделия

- •10.4. Огнеупорные бетоны, торкрет-массы, мертели

- •11. Теплоизоляционные материалы

- •11.1. Свойства теплоизоляционных материалов

- •11.2. Классификация теплоизоляционных материалов

- •11.3. Естественные теплоизоляционные материалы

- •11.4. Искусственные теплоизоляционные материалы

- •Библиографический список

- •Оглавление

3. Деформация и разрушение металлов

3.1. Упругая и пластическая деформация

Деформацией называется изменение формы и размеров тела под действием внешних сил. Различают упругую и пластическую деформации.

Упругой называют деформацию, влияние которой на форму, размеры, структуру и свойства тела исчезают после прекращения действия внешних сил. При упругой деформации под действием нагрузки происходит незначительное относительное и обратимое смещение атомов. При растяжении монокристалла расстояние между атомами увеличивается, а при сжатии – уменьшается. В результате смещения атомов из положения равновесия нарушается баланс сил притяжения и отталкивания. Поэтому после снятия нагрузки смещённые атомы под действием сил притяжения или отталкивания возвращаются в равновесное положение. Кристалл вновь приобретает первоначальную форму и размеры.

В случае возрастания касательных напряжений сверх определённой величины деформация становится необратимой. При снятии нагрузки исчезает только упругая составляющая деформации, оставшаяся часть деформации называется пластической. При пластической деформации изменяется структура металла, а, значит, и его свойства.

3.2. Механизм пластической деформации

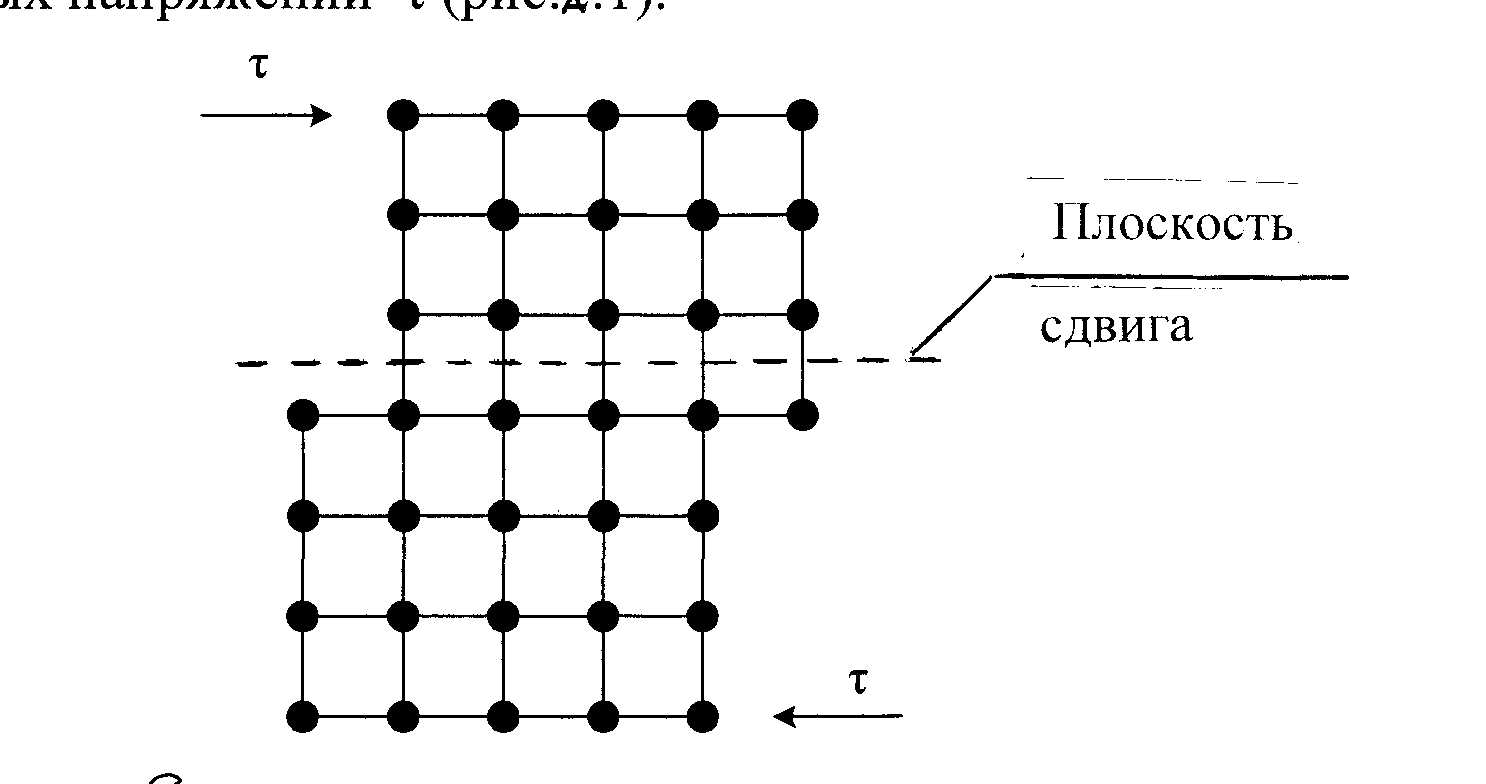

В монокристаллах пластическая деформация может осуществляться двумя способами: 1) скольжением; 2) двойникованием. Скольжение – это сдвиг одной части кристалла относительно другой. Сдвиг происходит под действием касательных напряжений τ (рис. 3.1).

Рис. 3.1. Схема пластической деформации скольжением

Скольжение начинается в тот момент, когда касательное напряжение достигает определённой величины, называемой критической (τ≥τкр).

Скольжение в кристаллической решётке протекает по плоскостям и направлениям с наиболее плотной упаковкой атомов, где сопротивление сдвигу будет наименьшим.

В металлах с ОЦК решёткой плоскостями скольжения являются диагональные плоскости, а направлениями скольжения – диагонали куба (рис. 3.2).

В металлах с ГЦК решёткой скольжение протекает по плоскостям октаэдра и в направлении диагоналей граней куба (рис. 3.3).

В металлах с ГПУ решёткой скольжение происходит по плоскостям оснований (базиса) и в направлении его диагоналей (рис. 3.4).

Скольжение нельзя представлять как одновременное перемещение одной части кристалла относительно другой. Для такого жёсткого синхронного сдвига потребовались бы напряжения, в сотни и даже тысячи раз бóльшие по сравнению с реальными. Скольжение осуществляется в результате перемещения дислокаций. Перемещение дислокаций в плоскости скольжения приводит к смещению соответствующей части кристалла на одно межплоскостное расстояние. В плоскости скольжения обычно расположены десятки и сотни дислокаций. Их последовательное перемещение развивает процесс пластической деформации [3].

Рис. 3.2. Плоскости и направления скольжения в металлах с ОЦК решёткой

Рис. 3.3. Плоскости и направления скольжения в металлах с ГЦК решёткой

Рис. 3.4. Плоскости и направления скольжения в металлах с ГПУ решёткой

При двойниковании одна часть кристалла смещается относительно другой таким образом, что становится зеркально симметричной по отношению к недеформированной части (рис. 3.5).

Рис. 3.5. Схема пластической деформации двойникованием

Плоскость симметрии называется плоскостью двойникования. При двойниковании атомные плоскости кристалла смещаются параллельно плоскости двойникования на разные расстояния. Двойникование, также как и скольжение, сопровождается прохождением дислокаций через кристалл. По сравнению со скольжением двойникование имеет второстепенное значение. Роль двойникования возрастает, если скольжение затруднено. В металлах с ОЦК и ГЦК решётками двойникование наблюдается только при низких температурах или высоких скоростях деформации. В этих металлах много плоскостей скольжения и пластическая деформация, в основном, происходит скольжением. В металлах с ГПУ решёткой таких плоскостей меньше, и поэтому деформация происходит как скольжением, так и двойникованием.

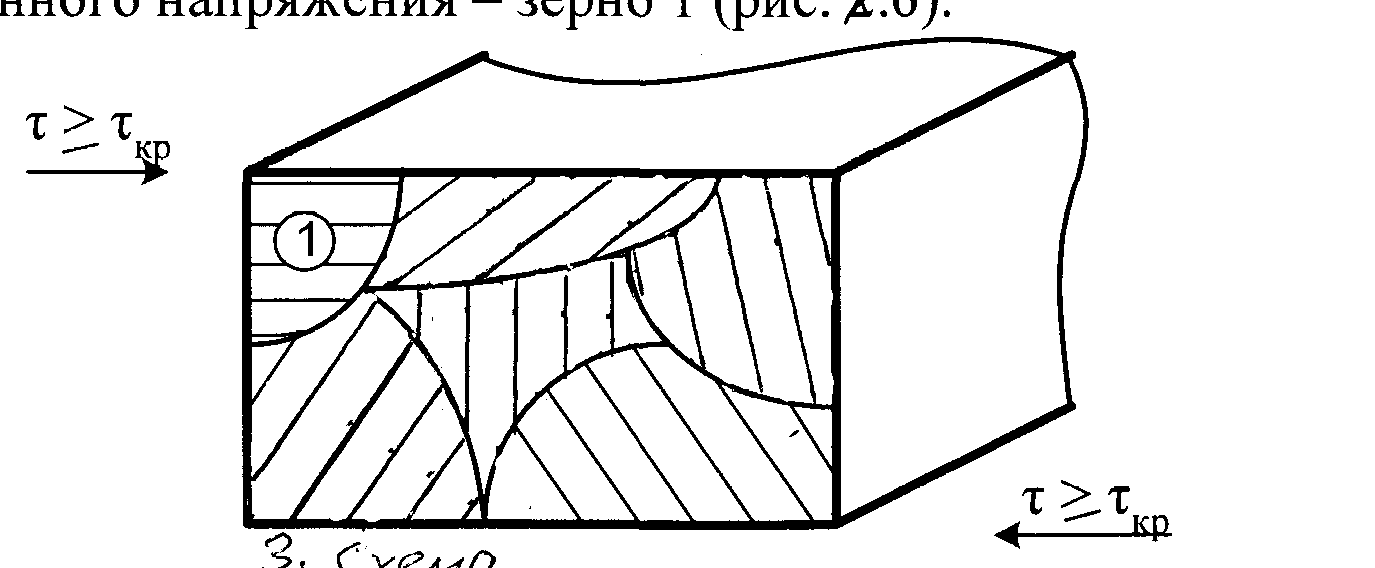

Основная масса промышленных сплавов имеет поликристаллическую структуру. В поликристаллах пластическая деформация происходит более сложно. Кроме пластической деформации внутри зерна идёт процесс скольжения по границам зёрен. В результате зёрна поворачиваются относительно друг друга. При приложении касательного напряжения τ≥τкр деформация начинается только в тех зёрнах, плоскости скольжения которых параллельны направлению приложенного напряжения – зерно 1 (рис. 3.6). Остальные зерна в этот момент поворачиваются относительно друг друга. В тот момент, когда напряжение становится параллельным плоскостям скольжения каких-либо зёрен, в них тоже начинается деформация. Таким образом, в поликристаллических металлах пластическая деформация происходит неодновременно во всех зёрнах.

Рис. 3.6. Схема пластической деформации в поликристаллах

Поэтому при небольшой деформации наблюдается сильная неоднородность в строении: наряду с сильно деформированными зёрнами могут встречаться и зёрна, деформация в которых не начиналась.