- •Материаловедение

- •Введение

- •1. Кристаллическое строение металлов

- •1.1. Общая характеристика и структурные методы исследования металлов

- •1.2. Атомно-кристаллическая структура металлов

- •1.3. Дефекты кристаллического строения

- •1.4. Строение сплавов

- •2. Кристаллизация металлов

- •3. Деформация и разрушение металлов

- •3.1. Упругая и пластическая деформация

- •3.2. Механизм пластической деформации

- •3.3. Влияние пластической деформации на структуру и свойства металла

- •3.4. Разрушение металлов

- •4. Влияние нагрева на структуру и свойства деформированного металла

- •4.1. Возврат и полигонизация

- •4.2. Рекристаллизация

- •4.3. Факторы, влияющие на размер зерна рекристаллизованного металла

- •4.4. Холодная и горячая деформации

- •5. Железо-углеродистые сплавы

- •5.1. Компоненты и фазы в системе железо-углерод

- •5.2. Диаграмма состояния железо-цементит (Fe–Fe3c) (метастабильное равновесие)

- •5.3. Формирование структуры углеродистых сталей при медленном охлаждении

- •5.4. Формирование структуры белых чугунов

- •6. Чугуны

- •6.1. Белые чугуны

- •6.2. Серые чугуны

- •6.3. Высокопрочные чугуны

- •6.4. Ковкие чугуны

- •7. Стали

- •7.1. Примеси в сталях

- •7.2. Влияние углерода на свойства стали

- •7.3. Влияние постоянных примесей на свойства стали

- •7.4. Влияние легирующих элементов на критические точки железа

- •7.5. Классификация сталей

- •7.6. Маркировка сталей

- •7.7. Коррозионно-стойкие и жаростойкие стали и сплавы

- •7.8. Жаропрочные стали и сплавы

- •8. Термическая обработка сталей

- •8.1. Отжиг стали

- •8.2. Нормализация стали

- •8.3. Закалка стали

- •8.4. Отпуск стали

- •9. Химико-термическая обработка стали

- •9.1. Цементация стали

- •9.2. Азотирование стали

- •9.3. Нитроцементация и цианирование сталей

- •9.4. Диффузионная металлизация

- •10. Огнеупорные материалы

- •10.1. Свойства огнеупоров

- •10.2. Классификация огнеупоров

- •10.3. Огнеупорные изделия

- •10.4. Огнеупорные бетоны, торкрет-массы, мертели

- •11. Теплоизоляционные материалы

- •11.1. Свойства теплоизоляционных материалов

- •11.2. Классификация теплоизоляционных материалов

- •11.3. Естественные теплоизоляционные материалы

- •11.4. Искусственные теплоизоляционные материалы

- •Библиографический список

- •Оглавление

1.3. Дефекты кристаллического строения

В реальных кристаллах нет идеально правильного расположения атомов во всём объёме кристалла. Всегда имеются нарушения правильности расположения атомов. Эти нарушения называются дефектами кристаллического строения (ДКС). Они делятся на: 1) точечные; 2) линейные; 3) поверхностные.

Точечные дефекты

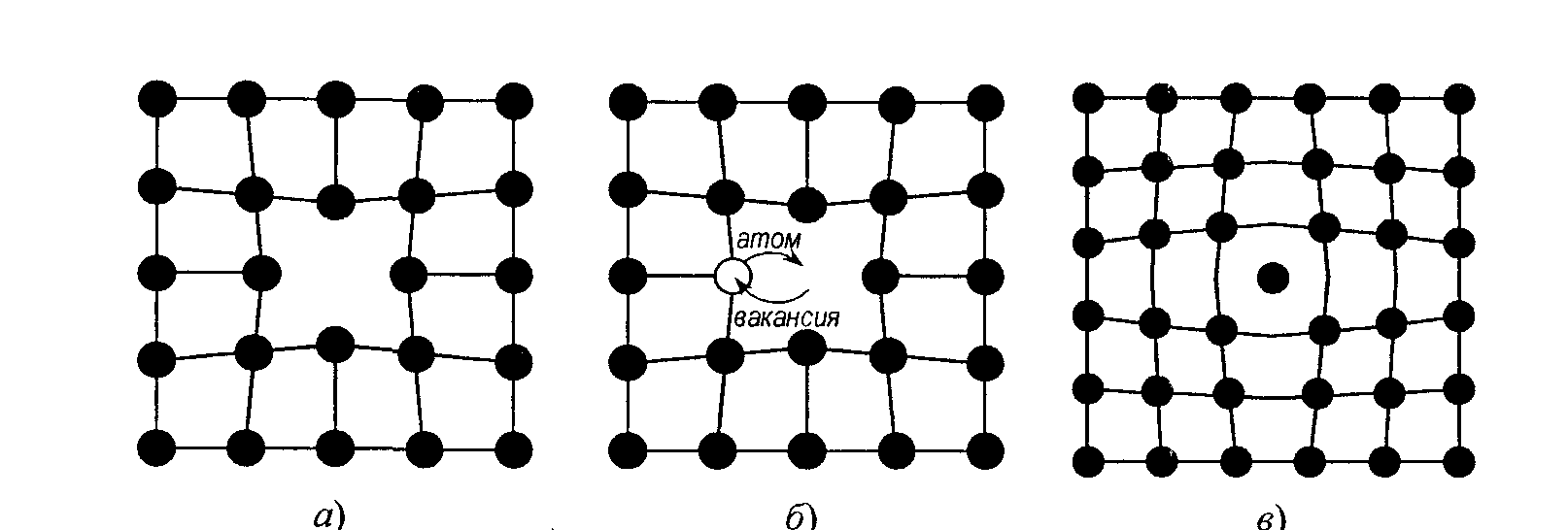

Размеры точечного дефекта близки к межатомному расстоянию. К точечным дефектам относятся вакансии и межузельные атомы. Вакансиями называют узлы кристаллической решётки, в которых отсутствуют атомы. Межузельным называется атом, расположенный между узлами кристаллической решётки (рис. 1.4).

а) б) в)

Рис. 1.4. Точечные дефекты:

а – вакансия; б – схема перемещения вакансии по кристаллу;

в – межузельный атом

Вакансии чаще всего образуются при переходе атомов из узла решётки на поверхность и реже в результате их перехода в междоузлие. Точечные дефекты возникают в результате теплового движения атомов. При любой температуре всегда имеются атомы, у которых кинетическая энергия больше среднего для данной температуры значения. Эти атомы могут преодолеть потенциальный барьер, создаваемый соседними атомами, и выйти из своего узла на поверхность или в междоузлие. В плотноупакованных решётках вакансий гораздо больше, чем межузельных атомов. Вакансии легко перемещаются по кристаллу. Чем выше температура, тем больше количество вакансий и меньше время нахождения их в одном узле решётки. При температуре, близкой к температуре плавления (tпл), количество вакансий может достигнуть 1 % по отношению к числу атомов в кристалле. Точечные дефекты вызывают местное искажение кристаллической решётки [2].

Линейные дефекты

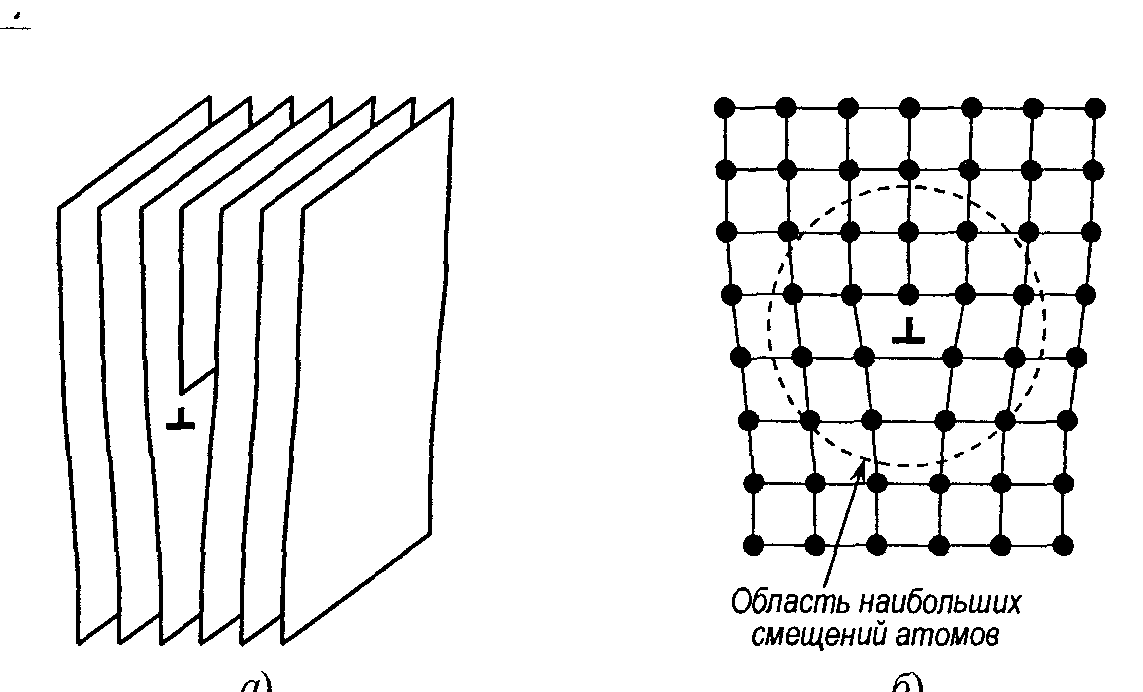

Основным видом линейных ДКС являются дислокации. Они бывают краевые и винтовые.

Мысленно надрежем идеальный кристалл и в образовавшуюся щель вставим дополнительную атомную полуплоскость (экстраплоскость). Такой «клин» искажает кристаллическую решетку. Это искажение особенно значительно у края экстраплоскости. Область несовершенства кристалла вокруг края экстраплоскости называют краевой дислокацией (рис. 1.5).

а) б)

Рис. 1.5. Краевая дислокация (а) и расположение атомов

в области дислокации (б)

Вокруг дислокации

решётка упруго искажена. Если

экстраплоскость находится в верхней

части кристалла, то дислокацию называют

положительной и обозначают

![]() ,

если в нижней – то отрицательной и

обозначают

,

если в нижней – то отрицательной и

обозначают

![]() .

В поперечном сечении кристалла нарушение

в правильности расположения атомов,

вызванные дислокацией, распространяются

на несколько периодов решётки, а в

направлении, перпендикулярном сечению,

на многие тысячи межатомных расстояний.

.

В поперечном сечении кристалла нарушение

в правильности расположения атомов,

вызванные дислокацией, распространяются

на несколько периодов решётки, а в

направлении, перпендикулярном сечению,

на многие тысячи межатомных расстояний.

Дислокации при приложении небольшого касательного усилия легко перемещаются. Экстраплоскость в результате незначительного смещения перейдёт в полную плоскость кристалла, а её функции будет выполнять соседняя плоскость. Дислокации одинакового знака отталкиваются, а разного знака притягиваются. Дислокации возникают в процессе кристаллизации, пластической деформации и т.п. Они оказывают большое влияние на свойства металлов [2].

Плотностью дислокаций называют суммарную длину дислокаций l в единице объёма V:

,

см–2.

,

см–2.

У отожженных металлов =106…108 см–2. После большой холодной пластической деформации =1011…1012 см–2. Попытка увеличить плотность дислокаций свыше 1011…1012 см–2 приводит к появлению трещин и разрушению металла.

Особенно велико влияние дислокаций на прочность металлов. При значительном увеличении плотности дислокаций и уменьшении их подвижности прочность увеличивается в несколько раз по сравнению с отожженными металлами [3].

Поверхностные дефекты

К поверхностным ДКС относятся: 1) границы зёрен; 2) границы субзёрен.

Поликристалл содержит огромное число мелких зёрен. Границы зёрен представляют собой переходную область, в которой кристаллическая решётка одного зерна с определённой ориентировкой в пространстве плавно переходит в решётку другого зерна с иной ориентировкой (рис. 1.6, а).

а) б)

Рис. 1.6. Поверхностные дефекты:

а – большеугловая граница ( – угол разориентировки);

б – малоугловая граница

Граница между зёрнами имеет ширину 1…5 нм. На границе нарушена правильность расположения атомов. Границы зёрен называют большеугловыми, так как кристаллографические направления в соседних зёрнах образуют углы (), достигающие десятков градусов.

Каждое зерно металла состоит из отдельных блоков или субзёрен. Субзерно представляет собой часть кристалла относительно правильного строения, в которой отсутствуют дислокации. Малоугловая граница между субзёрнами представляет собой стенку дислокаций (рис. 1.6, б).

Поверхностные дефекты влияют на механические и физические свойства металлов. Чем мельче зерно, тем выше предел текучести, вязкость и меньше опасность хрупкого разрушения.