- •Материаловедение

- •Введение

- •1. Кристаллическое строение металлов

- •1.1. Общая характеристика и структурные методы исследования металлов

- •1.2. Атомно-кристаллическая структура металлов

- •1.3. Дефекты кристаллического строения

- •1.4. Строение сплавов

- •2. Кристаллизация металлов

- •3. Деформация и разрушение металлов

- •3.1. Упругая и пластическая деформация

- •3.2. Механизм пластической деформации

- •3.3. Влияние пластической деформации на структуру и свойства металла

- •3.4. Разрушение металлов

- •4. Влияние нагрева на структуру и свойства деформированного металла

- •4.1. Возврат и полигонизация

- •4.2. Рекристаллизация

- •4.3. Факторы, влияющие на размер зерна рекристаллизованного металла

- •4.4. Холодная и горячая деформации

- •5. Железо-углеродистые сплавы

- •5.1. Компоненты и фазы в системе железо-углерод

- •5.2. Диаграмма состояния железо-цементит (Fe–Fe3c) (метастабильное равновесие)

- •5.3. Формирование структуры углеродистых сталей при медленном охлаждении

- •5.4. Формирование структуры белых чугунов

- •6. Чугуны

- •6.1. Белые чугуны

- •6.2. Серые чугуны

- •6.3. Высокопрочные чугуны

- •6.4. Ковкие чугуны

- •7. Стали

- •7.1. Примеси в сталях

- •7.2. Влияние углерода на свойства стали

- •7.3. Влияние постоянных примесей на свойства стали

- •7.4. Влияние легирующих элементов на критические точки железа

- •7.5. Классификация сталей

- •7.6. Маркировка сталей

- •7.7. Коррозионно-стойкие и жаростойкие стали и сплавы

- •7.8. Жаропрочные стали и сплавы

- •8. Термическая обработка сталей

- •8.1. Отжиг стали

- •8.2. Нормализация стали

- •8.3. Закалка стали

- •8.4. Отпуск стали

- •9. Химико-термическая обработка стали

- •9.1. Цементация стали

- •9.2. Азотирование стали

- •9.3. Нитроцементация и цианирование сталей

- •9.4. Диффузионная металлизация

- •10. Огнеупорные материалы

- •10.1. Свойства огнеупоров

- •10.2. Классификация огнеупоров

- •10.3. Огнеупорные изделия

- •10.4. Огнеупорные бетоны, торкрет-массы, мертели

- •11. Теплоизоляционные материалы

- •11.1. Свойства теплоизоляционных материалов

- •11.2. Классификация теплоизоляционных материалов

- •11.3. Естественные теплоизоляционные материалы

- •11.4. Искусственные теплоизоляционные материалы

- •Библиографический список

- •Оглавление

7.2. Влияние углерода на свойства стали

Углерод оказывает определяющее влияние на свойства стали. После медленного охлаждения структура стали состоит из двух фаз: феррита и цементита.

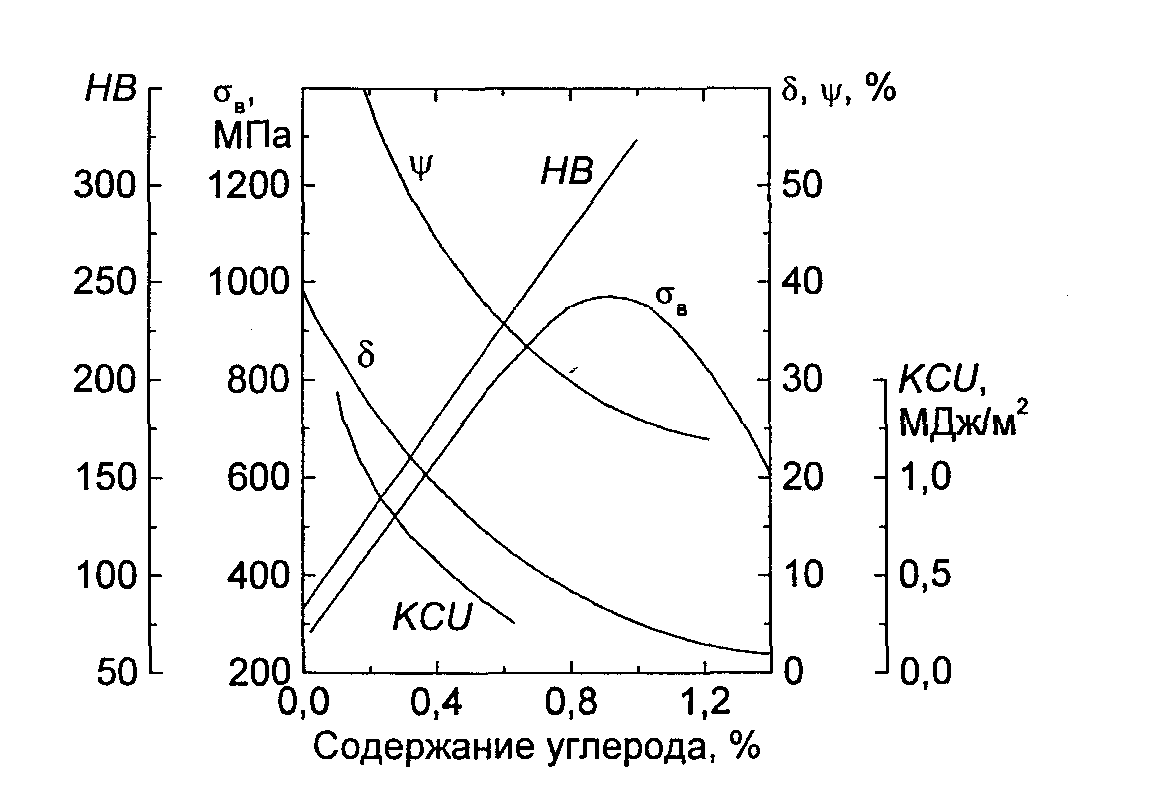

Феррит – мягкий и пластичный, а цементит – твердый и хрупкий. Количество цементита увеличивается пропорционально концентрации углерода. По мере повышения содержания углерода увеличиваются прочность и твердость, но снижаются пластичность и вязкость (рис. 7.1).

Рис. 7.1. Влияние углерода на механические свойства стали

после охлаждения на воздухе

Снижение предела прочности в сталях, содержащих С>0,9 %, объясняется следующим. Эти стали являются заэвтектоидными и имеют структуру П+ЦII. Вторичный цементит чаще всего располагается по границам зерен в виде сплошной сетки (рис. 7.2).

При приложении к этой стали нагрузки ее сначала воспринимает цементитная сетка. Так как цементит очень хрупкий, то при небольших нагрузках эта сетка разрывается и происходит снижение предела прочности.

Кроме снижения ударной вязкости углерод заметно повышает порог хладноломкости и расширяет тем самым температурный интервал перехода стали в хрупкое состояние.

Рис. 7.2. Схема структуры

заэвтектоидной стали

С увеличением содержания углерода снижается плотность стали, увеличивается электрическое сопротивление и уменьшается теплопроводность.

Углерод также изменяет и технологические свойства стали. При увеличении содержания углерода снижается способность сталей деформироваться в горячем, а особенно в холодном состоянии. Ухудшается свариваемость стали. Наилучшей обрабатываемостью резанием обладают среднеуглеродистые стали (С0,4 %).

7.3. Влияние постоянных примесей на свойства стали

Постоянными примесями в стали являются марганец, кремний, сера и фосфор.

Марганец является полезной примесью. Он вводится в сталь для раскисления. Раскисление – это процесс удаления из жидкого металла кислорода. После раскисления в стали остается 0,3…0,8 % марганца. Марганец уменьшает вредное влияние кислорода и серы и повышает прочность стали, практически не снижая пластичности, если его не более 0,8 %.

Кремний также полезная примесь. Он вводится в сталь в качестве активного раскислителя и остается в ней в количестве до 0,4 %. Кремний значительно повышает предел текучести и упрочняет сталь, но при этом снижает пластичность и вязкость.

Сера – вредная примесь. Она вызывает красноломкость стали, то есть хрупкость при горячей обработке давлением. С железом сера образует химическое соединение FeS. Это соединение образует с аустенитом эвтектику, которая имеет низкую температуру плавления –988 С. Эвтектика располагается по границам зерен. При горячей деформации в местах расположения эвтектики появляются трещины или надрывы [1].

От красноломкости сталь предохраняет марганец. Он связывает серу в сульфид марганца MnS, исключающий образование легкоплавкой эвтектики. Но сульфид марганца, как и другие неметаллические включения, снижает пластичность и вязкость стали. Поэтому содержание серы в стали строго ограничивают.

Фосфор также является вредной примесью. Он растворяется в феррите и упрочняет его, но повышает порог хладноломкости. Каждая 0,01 % P повышает порог хладноломкости на 20…25 С. Хрупкость стали, вызванная фосфором, увеличивается с увеличением содержания в ней углерода. Современные методы производства стали не дают возможности полного их очищения от фосфора.

Азот и кислород находятся в стали в виде оксидов, твердого раствора или в свободном виде располагаются в раковинах, трещинах и т.п. Концентрируясь по границам зерен, азот, кислород и их соединения повышают порог хладноломкости и понижают сопротивление хрупкому разрушению.

Растворенный в стали водород делает сталь очень хрупкой. Применяемая выплавка или разливка стали в вакууме снижает содержание водорода в стали.