- •Материаловедение

- •Введение

- •1. Кристаллическое строение металлов

- •1.1. Общая характеристика и структурные методы исследования металлов

- •1.2. Атомно-кристаллическая структура металлов

- •1.3. Дефекты кристаллического строения

- •1.4. Строение сплавов

- •2. Кристаллизация металлов

- •3. Деформация и разрушение металлов

- •3.1. Упругая и пластическая деформация

- •3.2. Механизм пластической деформации

- •3.3. Влияние пластической деформации на структуру и свойства металла

- •3.4. Разрушение металлов

- •4. Влияние нагрева на структуру и свойства деформированного металла

- •4.1. Возврат и полигонизация

- •4.2. Рекристаллизация

- •4.3. Факторы, влияющие на размер зерна рекристаллизованного металла

- •4.4. Холодная и горячая деформации

- •5. Железо-углеродистые сплавы

- •5.1. Компоненты и фазы в системе железо-углерод

- •5.2. Диаграмма состояния железо-цементит (Fe–Fe3c) (метастабильное равновесие)

- •5.3. Формирование структуры углеродистых сталей при медленном охлаждении

- •5.4. Формирование структуры белых чугунов

- •6. Чугуны

- •6.1. Белые чугуны

- •6.2. Серые чугуны

- •6.3. Высокопрочные чугуны

- •6.4. Ковкие чугуны

- •7. Стали

- •7.1. Примеси в сталях

- •7.2. Влияние углерода на свойства стали

- •7.3. Влияние постоянных примесей на свойства стали

- •7.4. Влияние легирующих элементов на критические точки железа

- •7.5. Классификация сталей

- •7.6. Маркировка сталей

- •7.7. Коррозионно-стойкие и жаростойкие стали и сплавы

- •7.8. Жаропрочные стали и сплавы

- •8. Термическая обработка сталей

- •8.1. Отжиг стали

- •8.2. Нормализация стали

- •8.3. Закалка стали

- •8.4. Отпуск стали

- •9. Химико-термическая обработка стали

- •9.1. Цементация стали

- •9.2. Азотирование стали

- •9.3. Нитроцементация и цианирование сталей

- •9.4. Диффузионная металлизация

- •10. Огнеупорные материалы

- •10.1. Свойства огнеупоров

- •10.2. Классификация огнеупоров

- •10.3. Огнеупорные изделия

- •10.4. Огнеупорные бетоны, торкрет-массы, мертели

- •11. Теплоизоляционные материалы

- •11.1. Свойства теплоизоляционных материалов

- •11.2. Классификация теплоизоляционных материалов

- •11.3. Естественные теплоизоляционные материалы

- •11.4. Искусственные теплоизоляционные материалы

- •Библиографический список

- •Оглавление

6.2. Серые чугуны

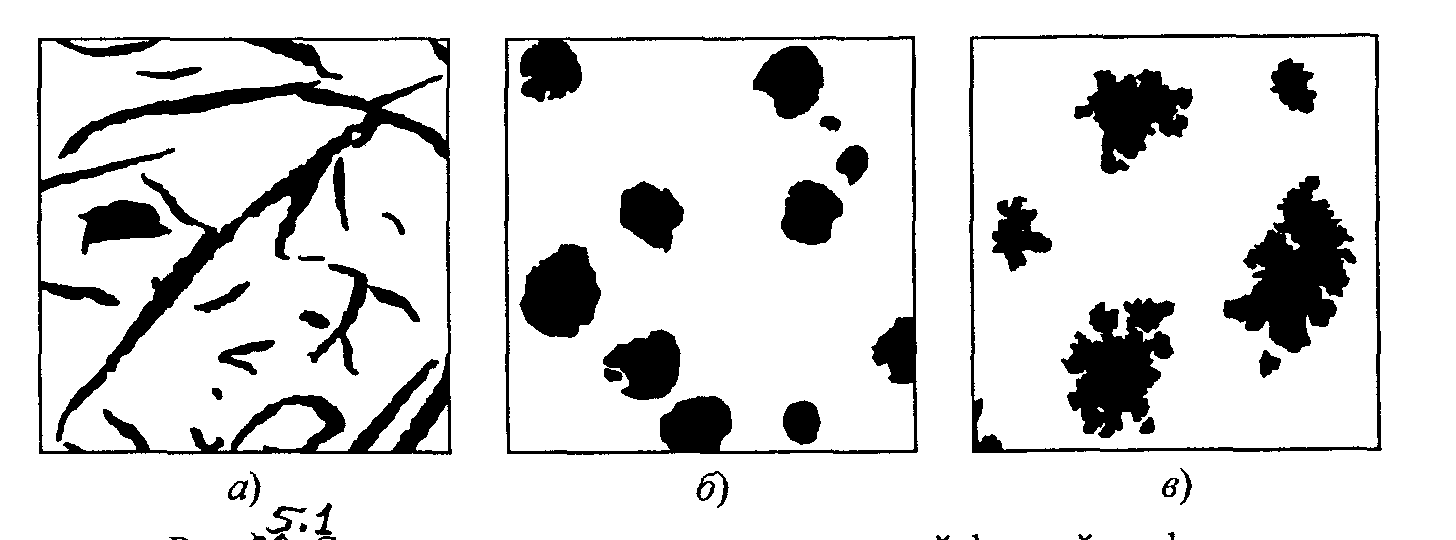

В серых чугунах углерод полностью или большей частью находится в химически свободном состоянии, то есть в виде графита. Графит в сером чугуне имеет форму пластинок либо розеток (рис.6.1, а).

Серые чугуны кристаллизуются по диаграмме состояний железо–графит. Чугун с одним и тем же количеством углерода может быть белым и серым. Если кристаллизация чугуна прошла с образованием графита, то получается серый чугун, а если с образованием цементита, то белый. Получению серого чугуна способствуют следующие основные факторы: 1) медленное охлаждение из жидкого состояния, особенно в области температур эвтектических превращений; 2) наличия кремния (Si). В серых чугунах содержится до 4 % Si; 3) наличие мелкодисперсных частиц, таких как SiO2, Al2O3, графит, которые присутствуют чугуне. Эти частицы способствуют образованию зародышей графита. Поэтому в жидкий чугун очень часто вводят некоторое количество твёрдых частиц определённых веществ. Этот процесс называют модифицированием, а чугун – модифицированным.

Рис. 6.1. Схемы структур чугунов с различной формой графита: а – серый чугун;

б – высокопрочный чугун; в – ковкий чугун

Постоянными примесями чугуна являются Mn, P и S (марганец, фосфор, сера).

По структуре металлической основы серые чугуны делят на три вида:

серый перлитный со структурой перлит+графит. В этом чугуне 0,8 % углерода находится в виде Fe3C, который входит в состав перлита.

серый феррито-перлитный со структурой феррит+перлит+графит. Количество связанного в виде Fe3C углерода составляет менее 0,8 %.

серый ферритный со структурой феррит+графит. В этом чугуне весь углерод находится виде графита.

Механические свойства серого чугуна зависят от свойств металлической основы и, главным образом, от формы и размеров графитовых включений. Чугун можно рассматривать как сталь, пронизанную пластинами графита. Эти пластинки играют роль надрезов и ослабляют металлическую основу. Поэтому серый чугун плохо сопротивляется растяжению и имеет невысокую прочность и пластичность.

Чем мельче графитовые включения и меньше их количество, тем выше прочность чугуна. Чем крупнее и прямолинейнее форма графитовых включений, тем ниже сопротивление серого чугуна разрыву. Значительно меньше влияние графита при изгибе и особенно при сжатии. Поэтому серый чугун лучше использовать для деталей, работающих на сжатие.

Серый чугун маркируется буквами С – серый и Ч – чугун. После буквы следуют цифры, указывающие минимальное значение временного сопротивления, кгс/мм2: СЧ 18 (временное сопротивление 18 кгс/мм2 или 180 МПа).

Ферритные чугуны СЧ 10, СЧ 15, СЧ 18 используют для слабо- и средненагруженных деталей: корпуса редукторов, подшипников, насосов, крышки, маховики и т.п.

Феррито-перлитные серые чугуны СЧ 20, СЧ 21, СЧ 25 предназначены для деталей, работающих при повышенных статических и динамических нагрузках: станины различных станков, зубчатые колеса, картеры двигателя, поршни и пр.

Перлитные серые модифицированные чугуны СЧ 30, СЧ 35, СЧ 40, СЧ 45 имеют более высокие механические свойства. Это связано с тем, что графитовые включения мелкие и они разобщены. Модифицированные чугуны используют для деталей, работающих при высоких нагрузках или тяжелых условиях износа: гильзы блоков цилиндров, распределительные валы, корпуса насосов и компрессоров.

Для деталей, которые работают при повышенных температурах, используют легированные серые чугуны. В жаростойкие чугуны добавляют Cr, Al, а в жаропрочные Cr, Ni, Mo.