- •Материаловедение

- •Введение

- •1. Кристаллическое строение металлов

- •1.1. Общая характеристика и структурные методы исследования металлов

- •1.2. Атомно-кристаллическая структура металлов

- •1.3. Дефекты кристаллического строения

- •1.4. Строение сплавов

- •2. Кристаллизация металлов

- •3. Деформация и разрушение металлов

- •3.1. Упругая и пластическая деформация

- •3.2. Механизм пластической деформации

- •3.3. Влияние пластической деформации на структуру и свойства металла

- •3.4. Разрушение металлов

- •4. Влияние нагрева на структуру и свойства деформированного металла

- •4.1. Возврат и полигонизация

- •4.2. Рекристаллизация

- •4.3. Факторы, влияющие на размер зерна рекристаллизованного металла

- •4.4. Холодная и горячая деформации

- •5. Железо-углеродистые сплавы

- •5.1. Компоненты и фазы в системе железо-углерод

- •5.2. Диаграмма состояния железо-цементит (Fe–Fe3c) (метастабильное равновесие)

- •5.3. Формирование структуры углеродистых сталей при медленном охлаждении

- •5.4. Формирование структуры белых чугунов

- •6. Чугуны

- •6.1. Белые чугуны

- •6.2. Серые чугуны

- •6.3. Высокопрочные чугуны

- •6.4. Ковкие чугуны

- •7. Стали

- •7.1. Примеси в сталях

- •7.2. Влияние углерода на свойства стали

- •7.3. Влияние постоянных примесей на свойства стали

- •7.4. Влияние легирующих элементов на критические точки железа

- •7.5. Классификация сталей

- •7.6. Маркировка сталей

- •7.7. Коррозионно-стойкие и жаростойкие стали и сплавы

- •7.8. Жаропрочные стали и сплавы

- •8. Термическая обработка сталей

- •8.1. Отжиг стали

- •8.2. Нормализация стали

- •8.3. Закалка стали

- •8.4. Отпуск стали

- •9. Химико-термическая обработка стали

- •9.1. Цементация стали

- •9.2. Азотирование стали

- •9.3. Нитроцементация и цианирование сталей

- •9.4. Диффузионная металлизация

- •10. Огнеупорные материалы

- •10.1. Свойства огнеупоров

- •10.2. Классификация огнеупоров

- •10.3. Огнеупорные изделия

- •10.4. Огнеупорные бетоны, торкрет-массы, мертели

- •11. Теплоизоляционные материалы

- •11.1. Свойства теплоизоляционных материалов

- •11.2. Классификация теплоизоляционных материалов

- •11.3. Естественные теплоизоляционные материалы

- •11.4. Искусственные теплоизоляционные материалы

- •Библиографический список

- •Оглавление

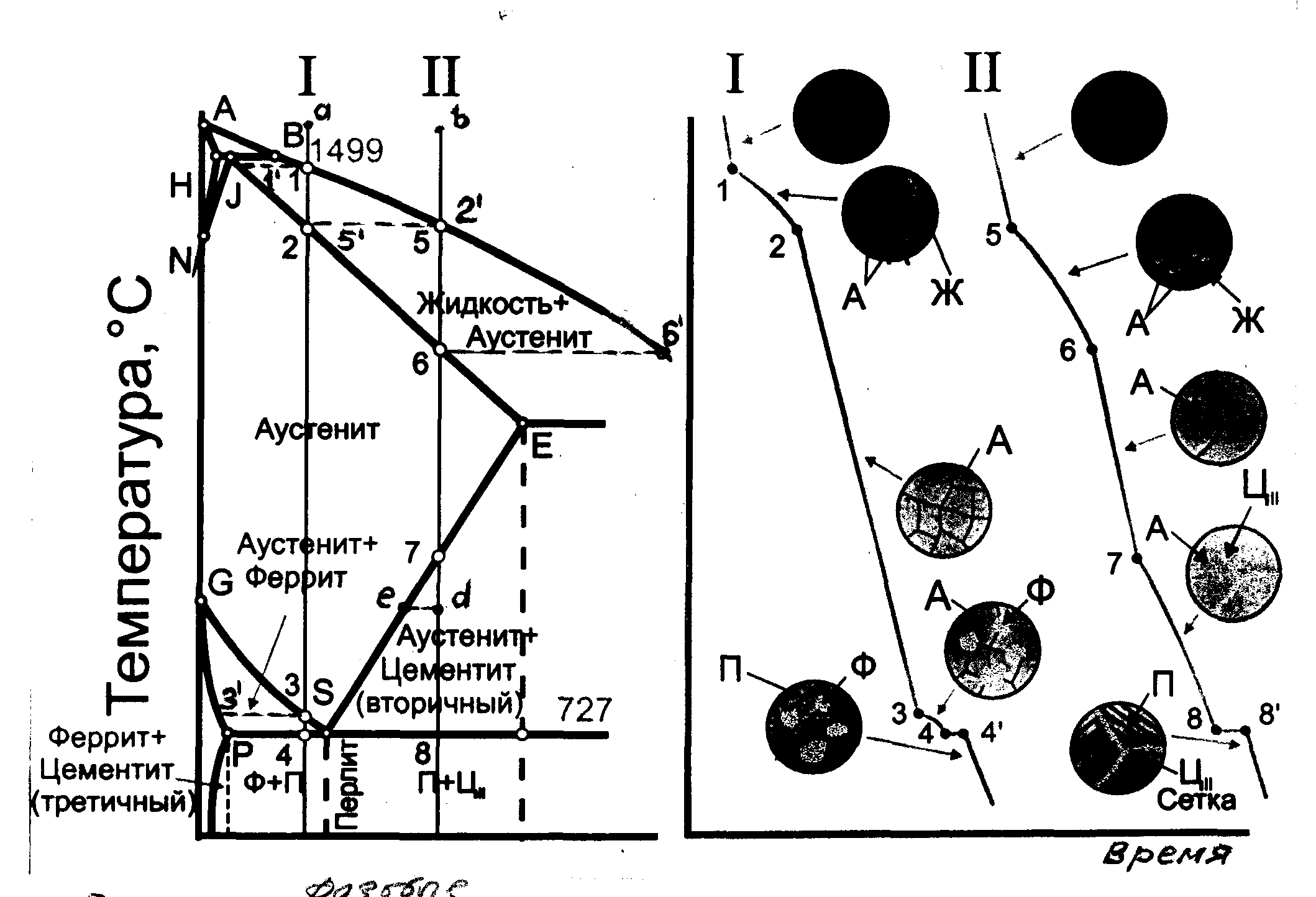

5.3. Формирование структуры углеродистых сталей при медленном охлаждении

Диаграмма состояния показывает, как указывалось ранее, изменение равновесного состояния сплавов в зависимости от температуры и концентрации. Равновесным является такое состояние, при котором наблюдается минимум свободной энергии. Практически равновесное состояние достигается тогда, когда нагрев и охлаждение проводят с очень малыми скоростями.

По структуре в медленно-охлажденном состоянии углеродистые стали делятся на три группы: 1) эвтектоидная (С=0,8 %); 2) доэвтектоидные (С от 0,02 до 0,8 %); 3) заэвтектоидные (С от 0,8 до 2,14 %).

Рассмотрим фазовые превращения в сталях при охлаждении.

1) Доэвтектоидная сталь с содержанием С=0,6 % (I) (рис. 5.4).

Время

b

а

С,

%

Рис. 5.4. Кривые охлаждения углеродистых сталей

Обозначим на диаграмме критические точки данного сплава, то есть температуры, при которых в сплаве происходят фазовые превращения:

а –1: простое охлаждение Ж;

1–2:

![]()

![]() (происходит кристаллизация аустенита,

при этом концентрация жидкой фазы

меняется по линии ликвидус (1–2),

а аустенита – солидус (1–2);

(происходит кристаллизация аустенита,

при этом концентрация жидкой фазы

меняется по линии ликвидус (1–2),

а аустенита – солидус (1–2);

2–3: простое охлаждение А.

При переохлаждении ниже точки 3 из аустенита начинает выделяться феррит:

3–4: А3–S

![]() ;

;

точка 4: а) при достижении этой точки сталь состоит из ФР и АS;

б) происходит при этой температуре эвтектоидное превращение:

АS → ФР+ЦК;

в) после окончания его сталь состоит из ФР и П(ФР+ЦК).

Следовательно, любая доэвтектоидная сталь имеет структуру Ф+П(Ф+Ц).

2) Заэвтектоидная сталь с содержанием С=1,5 % (II) (см. рис. 5.4).

b–5: простое охлаждение Ж

5–6:

![]()

![]()

6–7: простое охлаждение А.

Ниже точки 7 у данного сплава аустенит становится пересыщенным. Например, при температуре, соответствующей точке d, в аустените углерода может находиться в равновесии в количестве, соответствующем точке е (меньше 1,5 %). Поэтому при медленном охлаждении от точки 7 до точки 8 этот избыточный углерод должен постепенно выделяться из кристаллической решётки аустенита. Но так как в данной системе нет фазы, представляющей собой чистый углерод, то этот избыточный углерод выделяется в виде самой высокоуглеродистой фазы – цементита:

7–8: А7–8 → ЦII.

Этот цементит называют вторичным. Первичным называют цементит, который выделяется из жидкой фазы.

Таким образом, линия ES показывает предельную растворимость углерода в аустените в интервале температур 1147…727 С.

При достижении точки 8 (t=727 С) сталь состоит из двух фаз: аустенита и вторичного цементита:

точка 8: а) АS ,ЦII .

При этой температуре происходит эвтектоидное превращение аустенита (PSK)

б) АS → ФР + ЦК , (ФР + ЦК – перлит).

После окончания этого превращения сплав состоит из:

в) П(ФР +ЦК), ЦII.

Ниже точки 8 превращений нет. Следовательно, конечная структура стали (С=1,2 %): П(Ф + Ц) + ЦII.

Таким образом, любая заэвтектоидная сталь после медленного охлаждения при комнатной температуре имеет структуру П(Ф + Ц) + ЦII.

Аналогичным образом можно рассмотреть формирование структуры эвтектидной стали, которая состоит из П(Ф + Ц).

Если линия, соответствующая данному сплаву, пересекает наклонную линию диаграммы, то в этой точке на кривой охлаждения будет перегиб, а если она пересекает горизонтальную линию, то будет горизонтальная площадка.

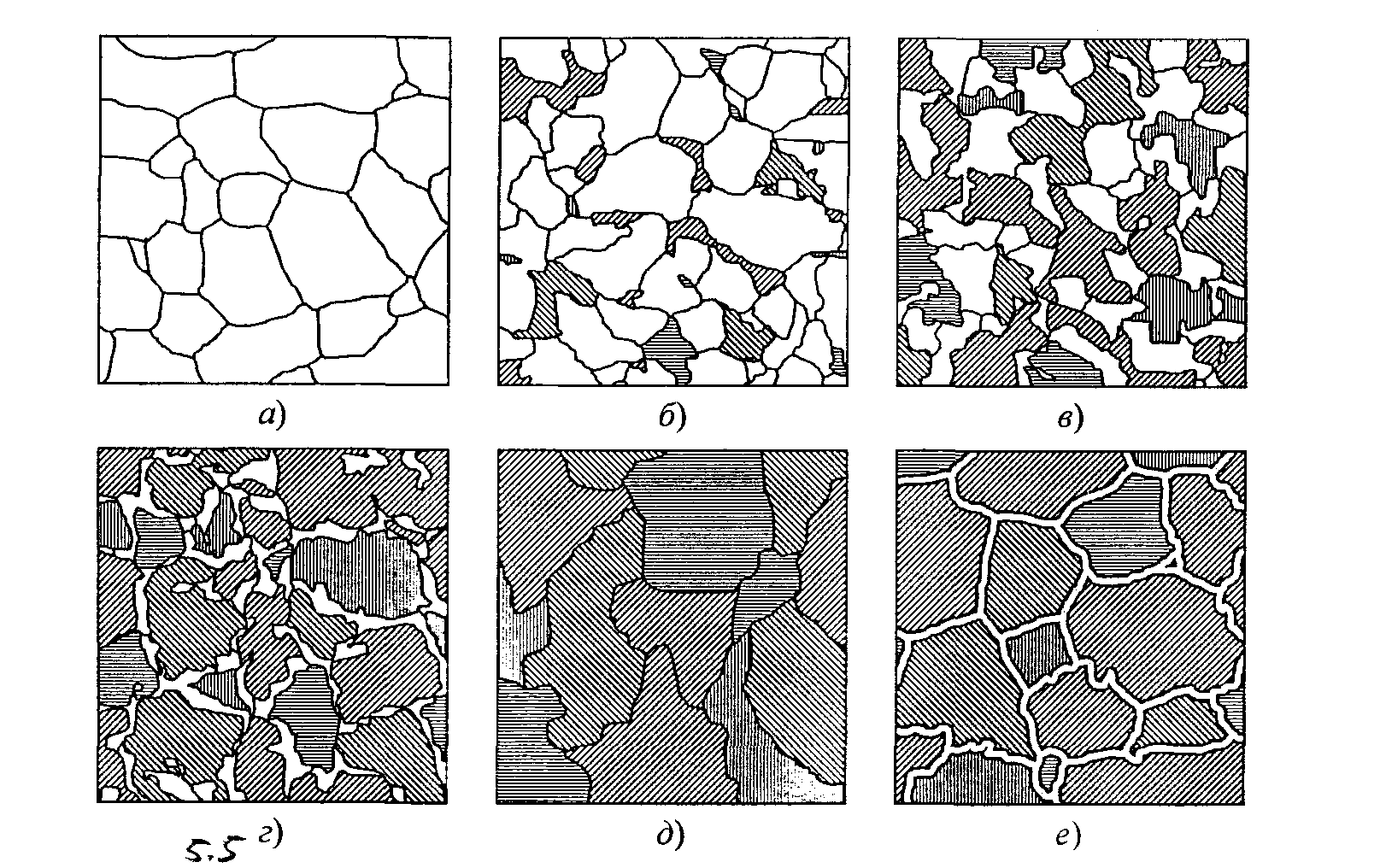

На рис. 5.5 показаны схемы структур сталей в равновесном состоянии.

Рис. 5.5. Схемы структур сталей в равновесном состоянии:

а – техническое железо; б…г – доевтектоидные стали (б – 0,2 % С; в – 0,4 % С;

г – 0,6 % С); д – эвтектоидная сталь (0,8 %С); е – заэвтектоидная сталь (1,2 % С).

Светлые зерна – феррит; темные участки – перлит; светлая сетка

на рис. е – вторичный цементит