- •Общие сведения о деталях и механизмах.

- •Механические передачи.

- •1. Зубчатые передачи (терминология и понятия согласно гост 16530-83).

- •Проектировочный расчет цилиндрической передачи на контактную прочность.

- •Проверочный расчет цилиндрической передачи на контактную прочность.

- •2.Проектирование валов и осей.

Проектировочный расчет цилиндрической передачи на контактную прочность.

Для

обоснованного выбора размеров ЗК и

оценки их работоспособности необходимо

узнать напряжения и деформации,

возникающие в зацеплении. Расчет на

контактную прочность рабочих ( боковых) поверхностей зубьев является

основным, т.к. в процессе эксплуатации

происходит их износ и разрушение

поверхностных слоев. Впервые задача

по оценке напряжений, возникающих в

месте контакта двух цилиндров, была

решена Г.Герцем в 1881 г.. Именно его

уравнение положено в основу выражения

для определения величины контактных

напряжений, возникающих при

взаимодействии боковых поверхностей

зубьев двух колес.

боковых) поверхностей зубьев является

основным, т.к. в процессе эксплуатации

происходит их износ и разрушение

поверхностных слоев. Впервые задача

по оценке напряжений, возникающих в

месте контакта двух цилиндров, была

решена Г.Герцем в 1881 г.. Именно его

уравнение положено в основу выражения

для определения величины контактных

напряжений, возникающих при

взаимодействии боковых поверхностей

зубьев двух колес.

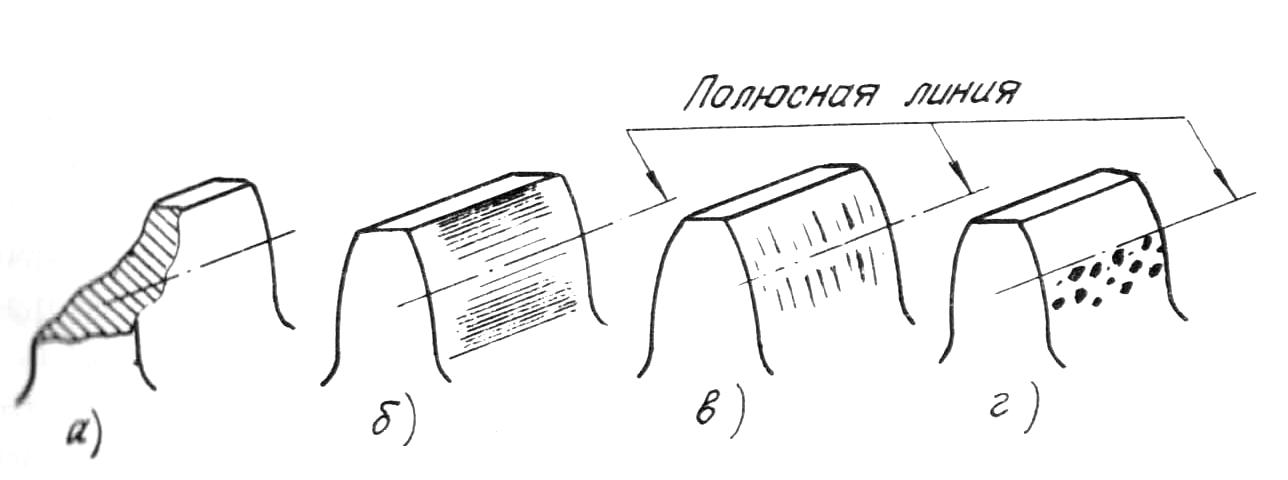

Помимо основных параметров в формле Герца, учитывающих удельную нагрузку, кривизну сопрягаемых поверхностей и свойства материалов, при определении напряжений на поверхности зубьев учитывается влияние ряда конструктивных и технологических факторов, а так же усталостный характер разрушения связанный цикличностью нагрузок действующих на зубья. Рис.1.13.

На рис. 1.13. показаны характерные виды разрушений зубьев: а) скол; б) равномерный износ;

в) надиры; г) выкрашивание. Экспериментально установлено, что наибольшему разрушению в процессе эксплуатации подвергается боковая поверхность зубьев, которая располагается в районе ее пресечения с делительной окружностью по так называемой полюсной линии (см.рис1.13.), поэтому расчет напряжений ведется при расположении точки контакта на ней.

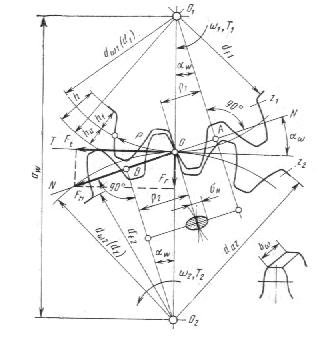

На рис.1.14 место пересечения обозначено буквой П и называется полюсом зацепления. Через полюс по нормали к эвольвентам проходит линия взаимодействия двух зубьев N-N, вместе с касательной к делительным окружностям она образует стандартный угол зацепления-αw. Стандартный угол зацепления равен 200 , для тяжелонагруженных передач может быть равен 250 или 280 .В полюсе зацепления на зуб ведущего колеса действует сила Fn1, направленная навстречу вращению ω1. На зуб ведомого колеса равная по величине и противоположная по направлению сила Fn2 , совпадающая с

вращением ω2. Каждую из этих сил можно заменить на две перпендикулярные составляющие тангенциальную Ft и радиальную Fr .

Для двух колес, находящихся в

зацеплении и изготовленных из

материала одной марки, расчет контактных

напряжений ведется, как правило, для

шестерни, т.к. разрушение в процессе

работы зависит от числа циклов нагружений,

а число это для шестерни в u раз

больше чем для колеса. Для оговоренных

условий можно записать:

Для двух колес, находящихся в

зацеплении и изготовленных из

материала одной марки, расчет контактных

напряжений ведется, как правило, для

шестерни, т.к. разрушение в процессе

работы зависит от числа циклов нагружений,

а число это для шестерни в u раз

больше чем для колеса. Для оговоренных

условий можно записать:

Рис.1.14.

аw≥ 0.82 [(u±1)/ 3√ u] ³√M1р E kHα kHβ kHν f(β) /σHр² Ψa [мм].

Где: aw=(dw1+dw2)/2-межосевое расстояние [мм];

u=z2/z1-передаточное число выбирается по рекомендациям. См. выше и приложение№1;

знак (+)-при наружнем зацеплении, а знак(─)-при внутреннем;

М1р=М1 Кд - расчетный вращающий момент на шестерне [Н мм], учитывающий с помощью коэффициента динамичности Кд (задан для каждого типа механизма) возможные перегрузки. М1 известен из кинематического расчета;

Е=2Е1 Е2 / (Е1+Е2) - приведенный модуль упругости материалов шестерни и колеса [М Па];

КHα - коэффициент, учитывающий распределение нагрузки между зубьями. Для прямозубых колес КHα=1. Для косозубых зависит от степени точности по нормам плавности. См. приложение№5;

КHβ=К(1+ Сθ СH Соб √Ψa) - коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубьев от ряда факторов. К – коэффициент пропорциональности, равный 1,0 для прямых зубьев и 1,2 – для косых. Сθ – коэффициент, учитывающий влияние деформации скручивания ЗК и углов прогибов валов см. приложение№6. CH=√(HB1/600)(HB2/600)≈√(HRC1/60)(HRC2/60).

Cоб – коэффициент, учитывающий влияние жесткости краев обода ЗК см. приложение№7. Ψа = bw/aw. - коэффициент относительной ширины зубчатого венца. Т.к. aw и bw (рабочая ширина зубчатого колеса) на данном этапе проектирования нам неизвестны, значение Ψа можно принять близким к прототипу или воспользоваться следующими рекомендациями [1. Стр.107.]:

Кинематические и легконагруженные передачи 0,01-0,10.

Легко- и средненагруженные передачи при повышенной жесткости валов 0,10-0,25.

Передачи, высоконагруженные при достаточной жесткости валов и точности ЗК 0,25-0,35.

Передачи авиационные высоконапряженные и высокоскоростные при достаточной

жесткости валов и точности зубчатых колес 0,08-0,45.

КHυ-коэффициент, учитывающий дополнительную динамическую нагрузку, возникающую вследствие погрешностей по шагу зацепления, в первом приближении принимается КHυ =1;

f(β) – функция f(β) =1 для прямых зубьев и f(β)=cos2β/K εα для косых зубьев. Здесь

εα-коэффициент торцевого перекрытия см. выше приложение№1 и К – коэффициент эффективности торцевого перекрытия зубьев при данной степени точности зацепления, см. приложение№8;

σHр=σHlim / SH -допускаемое контактное напряжение [М Па]. Здесь σHlim[М Па] - предел контактной выносливости, зависит от NHE - числа циклов нагружений поверхностей зубьев в течении всего срока эксплуатации и от NH0≈12(HB/10)4≈12 HRC4 – числа циклов контактного напряжения по логарифмической абсциссе усталостной кривой до начала её горизонтального участка. См. приложение№9.

SH-коэффициент безопасности, выбирается в зависимости от назначения механизма.. Для ЗК с однородной структурой материла, получаемой при нормализации и термоулучшении SH =1,1; при использовании поверхностной закалки, цементации или азотирования принимается SH =1,2; для особо ответственных передач, выход из строя которых связан с тяжелыми последствиями, SH =1,25-1,35.

Полученное приближенное значение межосевого расстояния нужно использовать для определения приближенного значения модуля

m= 2aw cosβ /(z1+z2) [мм]

Приближенное значение модуля округляется в большую сторону до стандартного, см. приложение №2. Через стандартное m определются размеры шестерни и колеса по формулам, приведенным выше. Зная размеры зубчатых колес и их расположение в пространстве относительно друг друга, определив приблизительные размеры валов, можно приступить к эскизному проектированию редуктора. Подробно об этом будет сказано ниже. После окончания компановки и получению эскиза необходимо провести проверочный расчет зубьев на контактную прочность с учетом окончательно определившихся факторов, влияющих на прочность зубчатой передачи.