- •Содержание

- •Введение

- •1 Характеристика мелованной бумаги

- •2 Характеристика сырья, химикатов и вспомогательных материалов

- •3 Технологическая схема производства мелованной бумаги

- •4 Расчет производительности производства. Расход сырья и химикатов

- •5 Расчет баланса воды и волокна

- •6 Расчет и подбор оборудования

- •7 Характеристика и принцип работы основного оборудования

- •Заключение

- •Библиографический список

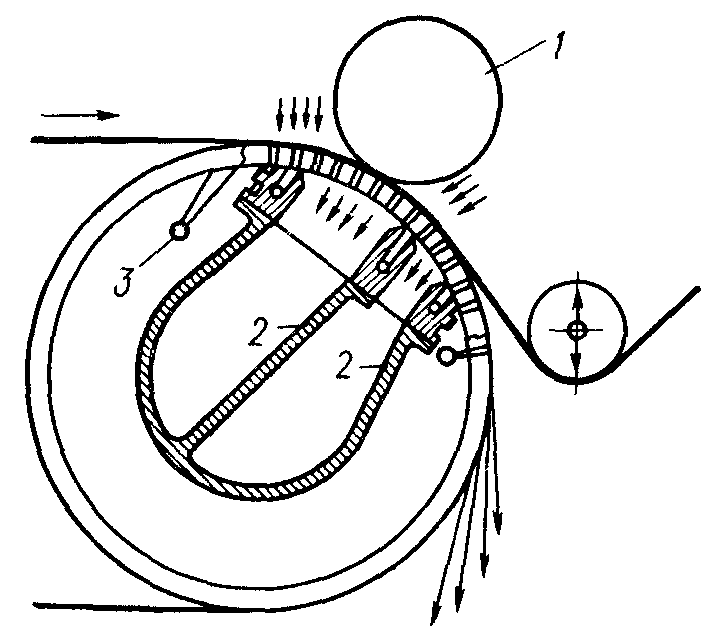

7 Характеристика и принцип работы основного оборудования

Очистка

бумажной массы перед машиной. Для

очистки массы от загрязнений, имеющих

плотность выше, чем у волокна, применяют

вихревые конические очистители

(центриклинеры). Принципиальная схема

работы конического вихревого очистителя

приведена на рисунке 1. Очистка массы в

нем происходит под действием

центробежных сил, возникающих в вихревых

потоках, которые подразделяются на

внешний, направленный к вершине конуса,

и внутренний, направленный в противоположную

сторону.

Очистка

бумажной массы перед машиной. Для

очистки массы от загрязнений, имеющих

плотность выше, чем у волокна, применяют

вихревые конические очистители

(центриклинеры). Принципиальная схема

работы конического вихревого очистителя

приведена на рисунке 1. Очистка массы в

нем происходит под действием

центробежных сил, возникающих в вихревых

потоках, которые подразделяются на

внешний, направленный к вершине конуса,

и внутренний, направленный в противоположную

сторону.

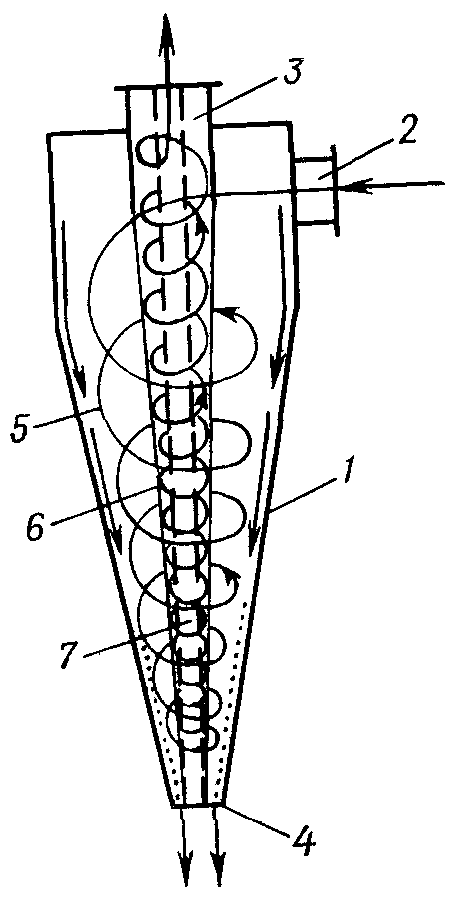

Рисунок 1 - Принципиальная схема вихревого конического очистителя: 1 - корпус; 2 - питающий патрубок; 3 - патрубок очищенной массы; 4 - патрубок отходов; 5 - внешний поток; 6 - внутренний поток; 7 - воздушный столб

Для снижения потерь волокна с отходами от вихревых очистителей они компонуются в установки (УВК), состоящие из нескольких последовательных ступеней.

Для очистки и деаэрации массы принята установка типа УВК-500-04, оснащенная на первой ступени вихревыми очистителями ОК-04 с трубками для удаления воздуха из очищаемой массы.

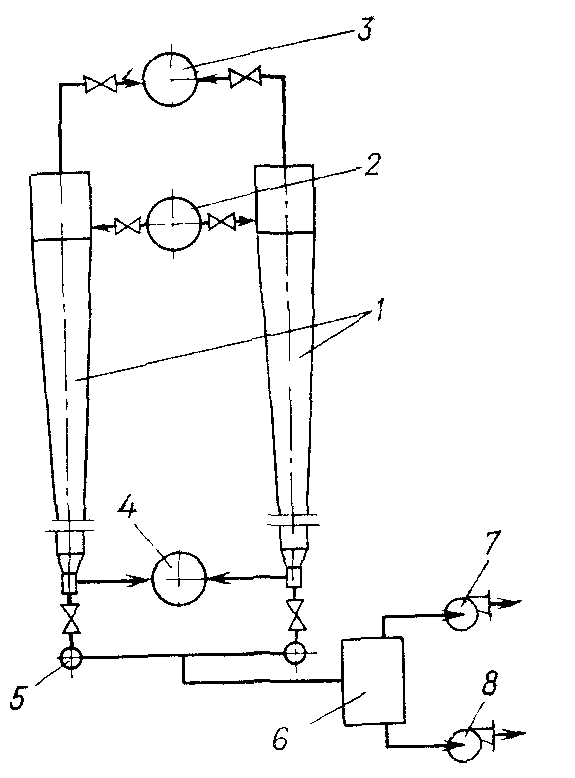

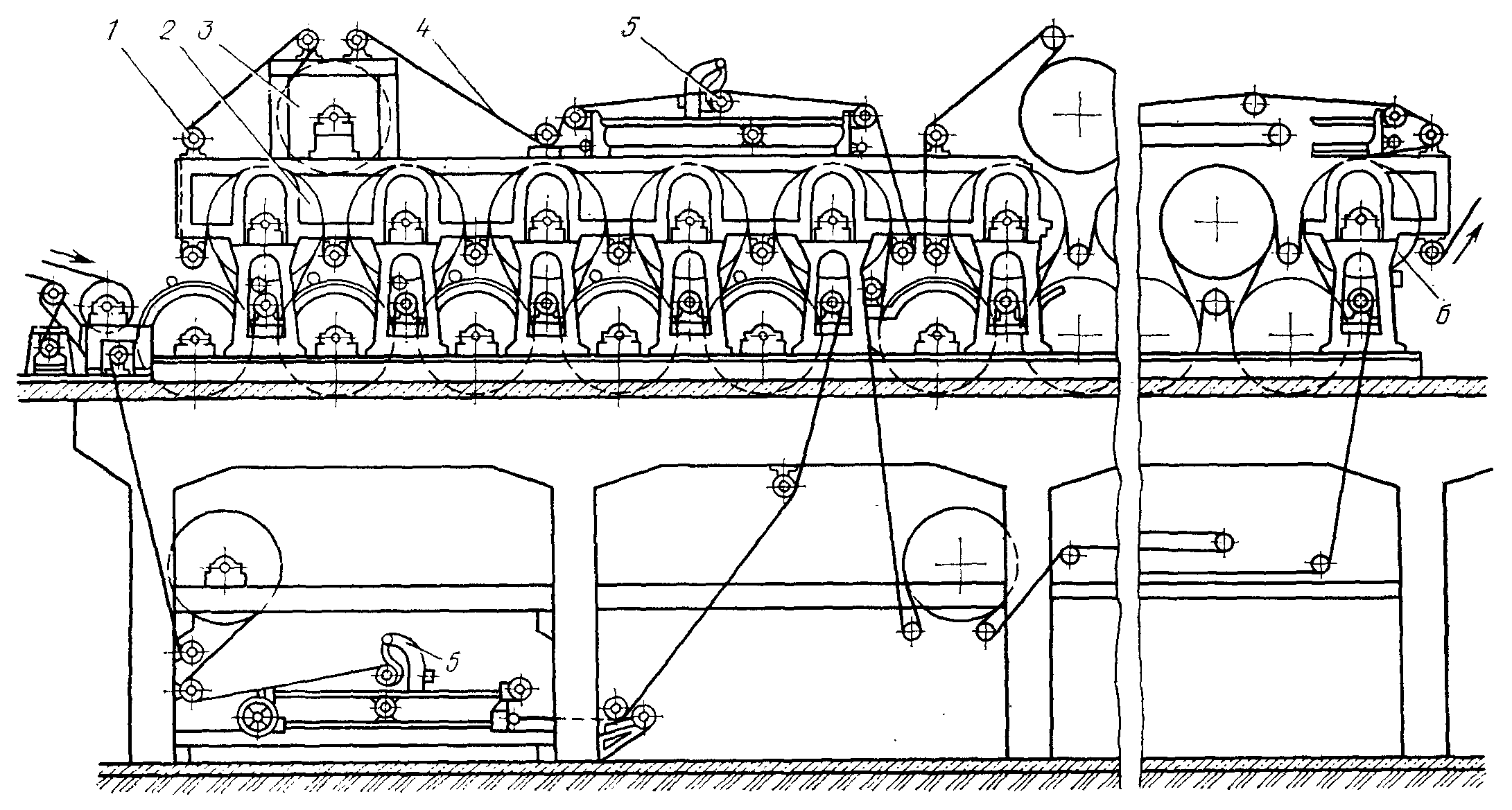

На рисунке 2 показана принципиальная схема I ступени установок УВК-...-04. Выделившийся из очищаемой массы воздух сосредоточивается в центральной разреженной зоне. Из этой зоны воздух с небольшим количеством массы через заборную трубу в вершине конуса поступает в водоотделитель, в котором с помощью вакуумного насоса поддерживается разрежение 0,07-0,09 МПа. Из водоотделителя жидкость удаляется насосом.

Оптимальная концентрация поступающей массы для всех установок УВК-...-04 0,7%, давление массы на входе в установки 0,34 МПа, давление очищенной массы 0,02 МПа, давление на выходе отходов 0,06-0,10 МПа, в вакуум-магистрали 0,07-0,09 МПа.

Рисунок

2 - Принципиальная схема I

ступени установок УВК-...-04:

1 -

вихревые очистители; 2 - коллектор

поступающей массы; 3 - коллектор

очищенной массы; 4 - коллектор отходов;

5 - вакуумная магистраль; 6 - водоотделитель;

7 - вакуумный насос; 8 - насос для удаления

жидкости из водоотделителя

Рисунок

2 - Принципиальная схема I

ступени установок УВК-...-04:

1 -

вихревые очистители; 2 - коллектор

поступающей массы; 3 - коллектор

очищенной массы; 4 - коллектор отходов;

5 - вакуумная магистраль; 6 - водоотделитель;

7 - вакуумный насос; 8 - насос для удаления

жидкости из водоотделителя

Техническая характеристика установки УВК - 500 - 04:

Производительность по воздушно-сухому волокну, т/сут 500

Количество очистителей, шт.:

I ступень 26

II ступень 10

III ступень 4

Установочная мощность, кВт 1096

Габаритные размеры (без насосов), м:

длина 10,11

ширина 6,52

высота 4,29

Масса, т 28,24

Для очистки бумажной массы от узелков, комочков и пучков волокон широкое распространение получили узлоловители закрытого типа, работающие под давлением. Они компактны, потребляют мало энергии, хорошо очищают массу, которая не контактирует с воздухом и не поглощает его. Применение узлоловителей закрытого типа позволяет создать совместно с напорным ящиком закрытую автоматизированную систему подачи массы на бумагоделательную машину.

На рисунке 3 показан узлоловитель с двумя концентрично расположенными ситами (центрискрин). Узлоловитель имеет четыре гидродинамические лопасти, вращающиеся в межситовом пространстве в зоне несортированной массы, две из них находятся возле поверхности наружного сита, а другие - возле внутреннего.

Масса поступает в верхнюю часть узлоловителя через тангенциально расположенный патрубок под давлением 0,25- 0,35 МПа. Под действием центробежной силы тяжелые включения отбрасываются к наружной стенке корпуса, опускаются вниз в желоб тяжелых отходов, откуда периодически удаляются. Масса, освобожденная от тяжелых включений, переливается через кольцевой порог камеры в пространство между ситами и под действием напора и лопастей ротора проходит через отверстия сит и выходит из аппарата через общий патрубок. Отходы сортирования, не прошедшие через сита, опускаются вниз и удаляются через специальный патрубок с задвижкой, позволяющей регулировать количество отходов, которые обычно составляют 2,5-3,5 %.

Рисунок 3 - Узлоловитель закрытого типа (центрискрин): 1 - ротор; 2 - впускной патрубок; 3 - корпус; 4 - патрубок очищенной массы; 5 - желоб отходов; 6 - станина; 7 - патрубок удаления отходов; 8 - сито внутреннее; 9 - сито наружное; 10 - патрубок для удаления тяжелых включений

Техническая характеристика узлоловителя УЗ-15:

Площадь сита, м2 5,60

Производительность по воздушно-сухому волокну, т/сут 100-400

Концентрация сортируемой массы, % 1,3

Перепад давления, МПа 0,02-0,05

Число лопастей ротора, шт. 6

Максимальное давление поступающей массы, МПа 0,5

Частота вращения ротора, мин-1 210

Диаметр отверстий сита, мм 1,4-2,4

Мощность электродвигателя, кВт 75

Габаритные размеры, м:

длина 4,01

ширина 3,03

высота 2,65

Общая масса, т 8,3

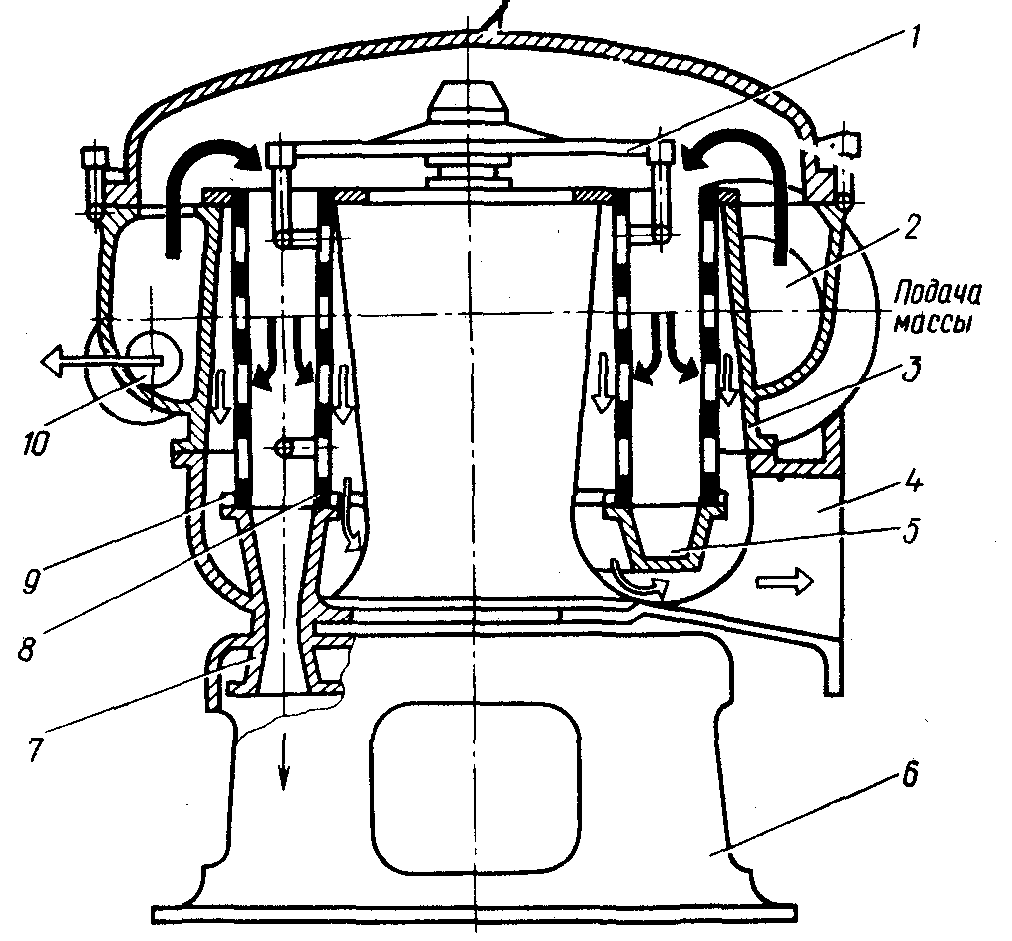

Напорный ящик. Закрытый напорный ящик (рисунок 4) включает корпус, коллекторную камеру с двухступенчатой перфорированной плитой, два перфорированных вала с регулируемой частотой вращения, переднюю стенку с механизмами регулирования, пеногасители, контрольно-регулирующую аппаратуру для поддержания постоянного уровня массы в ящике и постоянного давления воздушной подушки.

Напор массы складывается из гидростатического столба массы и давления воздуха в воздушном пространстве над массой.

Поток массы, поступающей в напорный ящик, распределяется по ширине машины коллекторной камерой переменного прямоугольного сечения, проходит через отверстия перфорированной плиты, стабилизируется двумя вращающимися перфорированными валами.

Передняя стенка придает потоку массы плавное ускорение (до скорости сетки). Верхняя губа, установленная в конце передней стенки, имеет приспособления для местного регулирования ширины щели и указатели, показывающие деформацию губы.

Общее открытие щели и перемещение верхней губы по отношению к нижней по горизонтали обеспечивается механизмами, установленными на крыше ящика. В конструкции ящика предусмотрены люки, смотровые стекла, осветители, мостки для обслуживания. Все внутренние поверхности ящика облицованы полированными листами нержавеющей стали.

Рисунок 4 - Напорный ящик закрытого типа: 1 - коллектор потокораспределитель; 2 - перфорированная плита; 3 - перфорированные валы; 4 - корпус ящика; 5 - передняя стенка; 6 - механизмы регулирования щели; 7 - пеногаситель; 8 - воздушная подушка

Масса из коллектора 1 через перфорированную потокораспределительную плиту 2 поступает в напорный ящик, где, пройдя через два вращающихся перфорированных валика 3, вытекает на сетку через выпускную щель. В пеногаситель 7 подается осветленная или свежая вода.

Техническая характеристика напорного ящика ЯЗ-06:

Максимальный расход суспензии на 1 м ширины, м3/(с×м) 0,130

Обрезная ширина, мм 6300

Максимальная скорость м/мин 600

Сеточная часть. Состоит из консольного стола, грудного, сеткоповоротного и сетковедущих валов, отсасывающего гауч-вала, формующего ящика, обезвоживающих элементов (гидропланочных, мокрых отсасывающих и отсасывающих ящиков), сеткоправок, сетконатяжек, системы спрысков.

Бумажная масса из напорного ящика поступает на сеточный стол (сетку), где осуществляется формование и обезвоживание полотна и затем передача его в прессовую часть.

В начале сеточного стола находится грудной вал диаметром 830 мм, облицованный твердой резиной.

Для уменьшения скорости обезвоживания в начале сеточного стола, регулирования процесса отлива бумажного полотна, а также для устранения прогиба сетки после грудного вала устанавливается формующий ящик шириной 675 мм, имеющий отверстие для удаления воды.

В качестве основных обезвоживающих элементов используют гидропланки, которые представляют собой разновидность шабера, устанавливаемого под углом 1 - 4° к сетке. Гидропланка передней своей кромкой, имеющей угол около 30°, снимает пленку воды, удерживаемую под сеткой силами поверхностного натяжения, и удаляет часть воды из волокнистого слоя вследствие небольшого разрежения, возникающего в клине между сеткой и наклонной поверхностью гидропланки.

Гидропланки изготовляются из высокомолекулярного полиэтилена с износостойкими вставками (шириной 10-12 мм) из нержавеющей стали с покрытием из карбида вольфрама.

Гидропланки установлены в ящики шириной 750 мм: семь ящиков по 4 шт. и 4 ящика по 6 шт. Общее количество гидропланок - 52 шт.

За гидропланками в качестве обезвоживающих элементов используются мокрые отсасывающие ящики в количестве 4 шт. шириной 420 мм. Мокрый отсасывающий ящик представляет собой сварной нержавеющий корпус, сверху которого установлена плита из высокомолекулярного полиэтилена. Плита изготовляется с узкими щелями шириной 15 - 20 мм, направленными поперек машины. Величина вакуума в мокрых отсасывающих ящиках составляет 3-10 кПа и регулируется за счет барометрических труб или подсоединения к низковакуумному насосу или вентилятору.

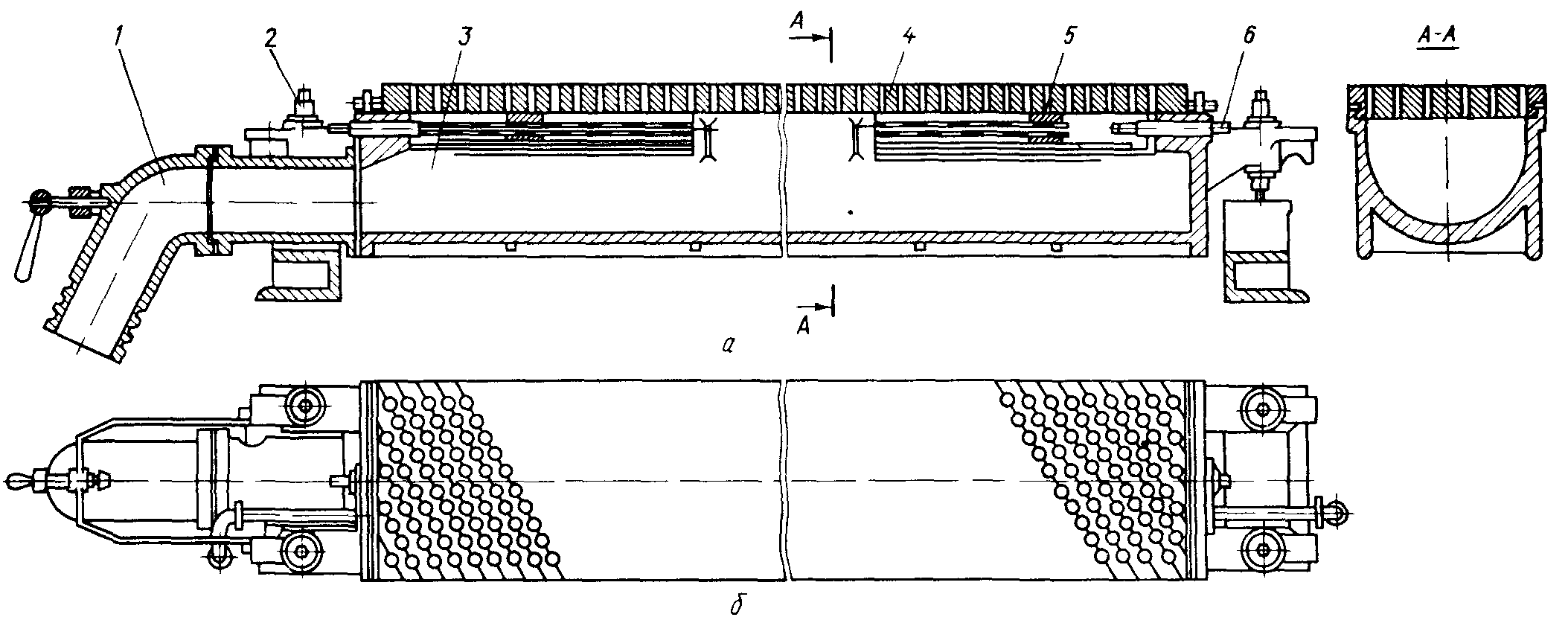

В конце сеточного стола, после достижения сухости бумажного полотна 4 % дальнейшее обезвоживание до сухости 12% осуществляется на девяти отсасывающих ящиках шириной 300 мм под воздействием вакуума, создаваемого вакуумными насосами, который постепенно повышается от первого к последующим ящикам и составляет от 2 до 40 кПа. Устройство обычного отсасывающего ящика показано на рисунке 5.

Рисунок 5 - Отсасывающий ящик: а - продольный разрез; б - вид сверху; 1 - патрубок для отвода воды и воздуха; 2 - болты регулирования уровня ящика; 3 - корпус; 4 - покрытие перфорированное; 5 - шибер; 6 - винт для регулирования ширины отсоса

Отсасывающие ящики делают сварными из нержавеющей стали, а их перфорированные крышки из полимерных или керамических материалов, имеющих высокую износостойкость и небольшой коэффициент трения с сеткой.

После отсасывающих ящиков дальнейшее обезвоживание бумажного полотна до сухости 21 % осуществляется на отсасывающем двухкамерном гауч-вале.

Отсасывающий двухкамерный гауч-вал (рисунок 6) состоит из вращающегося пустотелого цилиндра (из нержавеющей стали) с отверстиями диаметром 7-8 мм, расположенными по спирали.

Рисунок 6 - Схема двухкамерного гауч-вала: 1 - прижимной валик; 2 -вакуумная камера; 3 - спрыск

Для увеличения площади отсоса отверстия с наружной стороны вала раззенкованы на глубину 5 мм до диаметра 15 мм. Живое сечение отверстий без зенковки примерно 25 %, а с учетом зенковки - около 70 %. Внутри цилиндра установлены неподвижно две отсасывающие камеры, что позволяет вести обезвоживание с нарастающим вакуумом, а это положительно сказывается на качестве бумаги и способствует снижению расхода энергии на создание вакуума.

В первой более широкой камере (230 мм) применяется меньший вакуум (40-55 кПа), а во второй узкой (170 мм) - более высокий (70-80 кПа).

На гауч-вале над отсасывающей камерой устанавливают прижимной валик, который уплотняет бумажное полотно и способствует увеличению его сухости на 1-1,5 % и повышению прочности во влажном состоянии.

Сеточный стол после гауч-вала имеет сетковедущий вал, вращающийся от отдельного привода. В нижней части сеточного стола, на пути обратного движения сетки, устанавливаются сетковедущие, натяжные и правильные валики.

Прессовая часть. Прессовая часть состоит из двух отсасывающих, обратного и сглаживающего прессов.

Линейные давления прессования: 1- й пресс - 35 кН/м; 2-й пресс - 60 кН/м; 3-й пресс- 80 кН/м; 4-й пресс - 40 кН/м.

Отсасывающий пресс имеет нижний отсасывающий и верхний гранитный вал.

Гранитный вал представляет собой цилиндр, выполненный из гранита и закрепленный с помощью цемента и стальных шайб на стальном сердечнике.

Конструкция отсасывающего вала аналогична конструкции отсасывающего гауч-вала. Различие заключается в том, что вал пресса имеет резиновую облицовку, более узкую отсасывающую камеру (120 мм) и меньший диаметр отверстий (5 мм), чем отсасывающий гауч-вал. Диаметр отверстий в резиновой оболочке на 1,0 мм меньше, чем в цилиндре вала. Верхний вал смещен по ходу бумажного полотна на 50-200 мм, а камера - навстречу ходу. Благодаря этому бумажное полотно обезвоживается сначала только под действием вакуума, а затем давления.

Обратный пресс состоит из верхнего отсасывающего и нижнего гранитного вала. Сукно охватывает верхний вал пресса.

Обратный пресс служит для выглаживания более шероховатой сеточной стороны бумажного полотна, поэтому он работает таким образом, что с шероховатой стороной бумаги соприкасается гладкий вал, а сукно находится с противоположной стороны.

Сглаживающий (офсетный) пресс состоит из двух валов: нижнего металлического, покрытого медной рубашкой, и верхнего обрезиненного. Пресс сукна не имеет, так как его назначение - не обезвоживать бумажное полотно, а устранять маркировку на бумаге от сетки и сукон.

Бумага после сглаживающего пресса имеет более равномерную и сомкнутую поверхность, при сушке такой бумаги повышается коэффициент теплоотдачи между бумагой и сушильной частью, поэтому можно уменьшить число сушильных цилиндров на 3 - 5%.

Прессовые сукна - иглопробивные, изготовленные из шерсти с добавкой синтетических волокон. Иглопробивные сукна обладают высокой водопропускной способностью, мягкостью и упругостью, не оставляют маркировки на бумаге, могут работать при более высоком давлении, чем обычные. Срок службы иглопробивных сукон около 6 мес.

Для промывки прессовых сукон используются трубчатые (щелевые) отсасывающие сукномойки.

Сушильная часть машины. Сушильная часть машины состоит из 52 сушильных и двух холодильных цилиндров диаметром 1,5 м. Для обеспечения возможности поперечной усадки бумажного полотна в процессе сушки сушильная часть разбита на шесть приводных групп, между которыми поддерживается определенное соотношение скоростей. Благодаря этому будет обеспечено более плавное регулирование натяжения полотна в сушильной части бумагоделательной машины, отсутствие морщин у бумаги и обрывов полотна. Компоновка цилиндров по приводным группам 6-10-10-10-10-8.

Все сушильные цилиндры разделены по подводу пара на три последовательно соединенные группы: первая группа состоит из 30, вторая - 16. третья - 6 цилиндров. Сукносушильная группа выделена в отдельную секцию.

Сушильная часть имеет также шерстяные сукна, 13 сукносушильных цилиндров диаметром 1,5 м, сукноведущие валики, механизмы заправки бумаги, натяжения и правки сукон.

Схема сушильной части представлена на рисунке 7. Сушильная часть бумагоделательной машины состоит из двух рядов обогреваемых паром бумагосушильных цилиндров, расположенных в шахматном порядке. Бумажное полотно последовательно огибает боковую поверхность вращающихся цилиндров и проходит по ним от нижнего к верхнему, вновь к нижнему и .т. д. При этом на участке соприкосновения с цилиндрами полотно прижимается сушильным сукном, обеспечивающим плотный контакт между бумагой и горячей поверхностью цилиндров. Сукно, увлажненное от бумаги, высушивается на сукносушильном цилиндре.

Бумагосушильные цилиндры разбиты на группы, состоящие каждая из нескольких цилиндров, охватываемых одним сукном. На приведенной схеме группа состоит из пяти бумагосушильных цилиндров и одного сукносушильного.

Каждые две расположенные рядом группы цилиндров (нижняя и верхняя) представляют собой сушильную секцию, имеющую самостоятельный привод. Бумагосушильные цилиндры в каждой группе с приводной стороны машины сцеплены между собой зубчатыми колесами, насаженными на цапфы цилиндров и приводимыми в движение от общего привода для каждой секции.

Сукносушильные цилиндры и сукноведущие валики приводятся в движение от сушильных сукон.

Для надлежащей работы сушильных сукон в каждой группе цилиндров имеются механизмы автоматической правки и натяжения сукна.

Холодильные цилиндры. После сушки температура бумаги 80 - 90°С, влажность 4 - 5%. В таком состоянии она имеет повышенные жесткость и ломкость, плохо поддается отделке на каландрах, часто рвется и образует складки. Для устранения этих явлений бумагу направляют на холодильные цилиндры, в которые подается холодная вода. Проходя через холодильные цилиндры, бумажное полотно охлаждается до 50 - 55°С и увлажняется на 1 - 2% за счет осаждения на стенках цилиндров влаги, конденсирующейся из окружающего воздуха.

Рисунок 7 - Схема сушильной части бумагоделательной машины: 1 - сукноведущий валик; 2 - бумагосушильный цилиндр; 3 - сукносушильный цилиндр; 4 - сукно; 5 - механизм автоматического натяжения сукна; 6 - холодильный цилиндр

Холодильные цилиндры установлены в последней группе сушильных цилиндров. При этом сушильные сукна охватывают также и холодильные цилиндры. Конструкция холодильных цилиндров такая же, как и сушильных.

Мелование бумаги в клеильном прессе. Клеильный пресс состоит из двух валов одинакового диаметра расположенных наклонно. Центры валов расположены под углом 45° к горизонтальной плоскости.

Нанесение покрытия осуществляется специальным шабером на валы клеильного пресса, выравниванием слоя ракельным валиком и передачей покровного материала с валов клеильного пресса на бумагу (пленочный пресс).

Клеильный пресс установлен в сушильной части машины после 5-й приводной группы.

Предварительное подсушивание полотна после клеильного пресса осуществляется горячим воздухом, подаваемым на вертикально движущееся полотно.

Машинный каландр. Машинный каландр включает: металлические валы, расположенные в виде вертикальной батареи, контактирующие друг с другом и опирающиеся под действием собственного веса на коренной вал батареи; станины, в которых размещены корпуса подшипников и рычаги валов; привод для вращения нижнего либо второго снизу вала; механизм подъема и устройства дополнительного прижима валов.

Для сглаживания неровностей на бумаге перед клеильным прессом установлен двухвальный машинный каландр, состоящий из двух металлических валов, установленных отвесно один над другим. Нижний вал с регулируемым прогибом (типа Кюстерс). Линейное давление в зоне контакта 50 кН/м.

После сушильной части машины установлен машинный четырехвальный каландр. Первый и третий вал снизу с регулируемым прогибом. Линейное давление в нижней зоне захвата 100 кН/м.

В процессе каландрирования бумажное полотно подвергается механическому постепенно возрастающему давлению каландровых валов. В результате повышенного давления гладких валов и при этом частичного их проскальзывания происходит уменьшение и выравнивание толщины бумажного полотна по всей его ширине, а также повышение его гладкости, лоска и плотности.

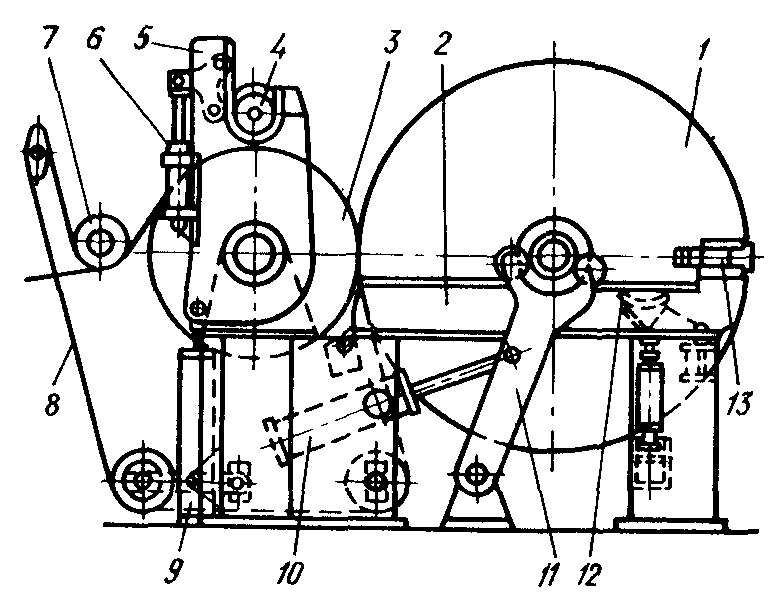

Накат периферический. Предназначен для намотки полотна бумаги или картона в рулоны. У периферических накатов (рисунок 8) тамбурный валик с рулоном бумаги приходит в движение за счет прижима к цилиндру (барабану) наката, вращающегося с постоянной окружной и угловой скоростью. Рулон бумаги по мере увеличения его диаметра вращается все медленнее, однако его окружная скорость остается постоянной, равной скорости барабана (с точностью 0,05-0,15 %).

Рисунок

8 - Периферический накат: 1 - наматываемый

рулон бумаги; 2 - станина; 3 - цилиндр

(барабан); 4 - тамбурный валик; 5 - приемные

рычаги; 6 - пневмоприжим тамбура; 7 -

расправочный валик; 8 - канатик заправочный;

9 - цилиндр поворота приемных рычагов;

10 - цилиндр привода основных рычагов;

11 - основные рычаги; 12 - тормозное

устройство рулона; 13 - демпфер

Рисунок

8 - Периферический накат: 1 - наматываемый

рулон бумаги; 2 - станина; 3 - цилиндр

(барабан); 4 - тамбурный валик; 5 - приемные

рычаги; 6 - пневмоприжим тамбура; 7 -

расправочный валик; 8 - канатик заправочный;

9 - цилиндр поворота приемных рычагов;

10 - цилиндр привода основных рычагов;

11 - основные рычаги; 12 - тормозное

устройство рулона; 13 - демпфер

Цилиндр наката имеет диаметр 1100 мм и по конструкции аналогичен холодильным цилиндрам. Вовнутрь его подается холодная вода, за счет чего происходит охлаждение наматывающего бумажного полотна и уменьшение его электризации. На цилиндре имеется шабер, который очищает его от загрязнений и предотвращает наматывание на него бумаги.

Тамбурные валики имеют диаметр 300 мм. Они представляют собой стальную трубу с цапфами, имеющими подшипники и устройства, обеспечивающие возможность соединения их с продольно-резательным станком и с механизмами для разгона валиков.

Продольно-резательный станок. В процессе перемотки и разрезания бумажного полотна на рулоны устраняют дефектные участки, склеивают концы клеевой лентой и обрезают крайние кромки, которые пневматически удаляются в гидроразбиватель сухого бумажного брака для переработки. Продольно-резательные станки работают периодически, поэтому их скорость должна быть в 1,5-2 раза выше, чем скорость машины.

На рисунке 9 представлена схема перемотно-резательного станка с нижней заправкой бумажного полотна. На раскате 2 устанавливается разматываемый рулон бумаги, который с помощью механического, пневматического или электрического тормозного устройства 1 может быть быстро остановлен при обрыве бумажного полотна. Это же устройство служит для поддержания постоянного натяжения разматываемого бумажного полотна.

Рисунок 9 - Перемотно-резательный станок с нижней заправкой бумажного полотна: 1 - тормоз для остановки разматываемого рулона бумаги; 2 - раскат; 3 - бумаговедущий валик; 4 - чашечные ножи; 5 - дисковые ножи; 6 - привод прижимного вала; 7 - прижимной вал; 8 - наматываемый рулон; 9 - стол для опускания рулона; 10, 11 - несущие валы; 12 - вентилятор для удаления обрезаемых кромок

Для установления нужной ширины отрезаемых кромок разматываемый рулон бумаги может перемещаться в осевом направлении с помощью специального ручного или автоматического приспособления. Разматываемое бумажное полотно огибает бумаговедущий валик 3 и проходит между чашечными 4 и дисковыми 5 ножами, осуществляющими разрезание бумажного полотна по принципу ножниц. Далее разрезанная бумага наматывается в рулон 8 на намоточном валике, поддерживаемом несущими валами 10 и 11, приводимыми в движение от электродвигателя с регулируемой частотой вращения. Для получения плотной намотки скорость второго по ходу бумаги несущего вала на 1-2 % больше скорости первого несущего вала.

Надлежащую плотность намотки бумаги в рулоне создает прижимной вал 7, давление которого на рулон регулируется с помощью специального гидравлического или пневматического устройства.