- •Содержание

- •Введение

- •1 Характеристика мелованной бумаги

- •2 Характеристика сырья, химикатов и вспомогательных материалов

- •3 Технологическая схема производства мелованной бумаги

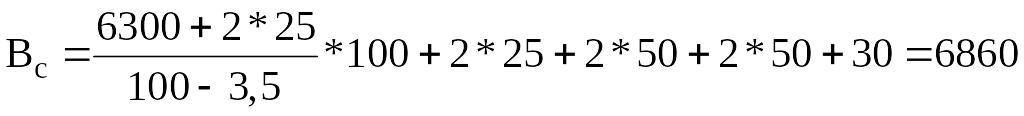

- •4 Расчет производительности производства. Расход сырья и химикатов

- •5 Расчет баланса воды и волокна

- •6 Расчет и подбор оборудования

- •7 Характеристика и принцип работы основного оборудования

- •Заключение

- •Библиографический список

6 Расчет и подбор оборудования

Расчет и выбор размалывающего оборудования. Определим количество и тип размалывающего оборудования для размола беленой хвойной сульфатной целлюлозы.

Расчет количества размалывающего оборудования произведен на основе максимального потребления полуфабрикатов и с учетом 24-часовой продолжительности работы оборудования в сутки.

Удельный расход воздушно-сухой целлюлозы составляет 507,75 кг/т.

Суточный расход воздушно-сухой целлюлозы составляет 0,50775*300 = 152 т/сут.

При расчете числа мельниц исходят из положения, что эффект размола примерно пропорционален расходу электроэнергии. Расход электроэнергии на размол целлюлозы рассчитывается по формуле:

Е = ePс(b - a) кBт×ч/сут,

где е - удельный расход электроэнергии, кВт×ч/т; Рс - количество воздушно-сухого полуфабриката, подлежащего размолу, т, а - степень помола полуфабриката до размола, °ШР; b - степень помола массы после размола, °ШР.

Суммарная мощность электродвигателей размалывающих мельниц рассчитывается по формуле:

,

,

где η - коэффициент загрузки электродвигателей (0,80 - 0,90); z - число часов работы мельницы в сутки (24 ч).

Мощность электродвигателей мельниц по ступеням размола рассчитывается следующим образом:

![]() для 1-й ступени

размола;

для 1-й ступени

размола;

![]() для 2-й ступени

размола,

для 2-й ступени

размола,

где X1 и X2 - распределение электроэнергии соответственно на 1-ю и 2-ю ступени размола, %.

Необходимое количество мельниц для 1-й и 2-й ступеней размола составит:

и

и

,

,

где N1m и N2m - мощность электродвигателей мельниц, предусматриваемых к установке на 1-й и 2-й ступенях размола, кВт.

В соответствии с принятой технологической схемой процесс размола беленой хвойной сульфатной целлюлозы осуществляется при концентрации 4% до 32 °ШР в дисковых мельницах в две ступени. Начальная степень помола беленой сульфатной хвойной целлюлозы принята 13 °ШР.

По практическим данным удельный расход энергии для размола 1 т сульфатной беленой хвойной целлюлозы в дисковых мельницах составляет 14 кВт×ч/(т×°ШР).

Общее количество необходимой для размола электроэнергии составит:

Е = 14*152*(32 - 13) = 40432 кВт×ч/сут.

Для обеспечения этого расхода электроэнергии необходимо, чтобы суммарная мощность электродвигателей, установленных для размола мельниц, составила:

N = 40432/(0,90*24) = 1872 кВт.

Расход мощности по ступеням размола распределяется в соответствии со свойствами размалываемого полуфабриката и видом готовой продукции. В композицию бумаги входит 60% беленой ХТММ, поэтому характер помола сульфатной хвойной целлюлозы должен быть без укорочения волокна при достаточно высокой степени его фибрилляции. Исходя из этого, целесообразно на 1-ю и 2-ю ступени размола сульфатной беленой целлюлозы предусмотреть по 50% мощности. Следовательно, на 1-й ступени размола суммарная мощность электродвигателей мельниц должна составить:

N1 = N2 = 1872/2 = 936 кВт.

В проекте предусмотрена установка мельниц МДС-33 мощностью электродвигателя 1000 кВт, различающихся на 1-й и 2-й ступени характером гарнитуры. Потребное количество мельниц на 1-ю или 2-ю ступень размола составит 936/1000 = 1. С учетом резерва необходимо предусмотреть 3 мельницы.

В массоподготовительном отделе предусмотрена также мельница МД-02 для рафинирования оборотного брака.

Дисковая мельница выбрана по потребному для рафинирования расходу электроэнергии. Для рафинирования 1 т оборотного брака необходимо затратить 40 - 60 кВт×ч. Количество сухого и мокрого брака (по расчету баланса воды и волокна) составляет 66 кг/т или 66*300/(0,88*1000) = 22,5 т/сут в.с. в. Суммарный расход электроэнергии на рафинирование оборотного брака и необходимая мощность электродвигателя дисковой мельницы составляют:

40*22,5 = 900 кВт×ч; N = 900/(0,90*24) = 42 кВт.

Параметры предусмотренных к установке мельниц приведены в таблице 5.

Таблица 5 - Характеристика дисковых мельниц

Типоразмер |

Число, шт. |

Диаметр диска, мм |

Частота вращения ротора, мин-1 |

Мощность электродвигателя, кВт |

Суммарная установочная мощность работающих мельниц, кВт |

Производительность, т/сут воздушно-сухого волокна |

МДС-33 |

3 |

1000 |

600 |

1000 |

1000*3=3000 |

110-400 |

МД-02 |

1 |

500 |

1000 |

110 |

110 |

10-35 |

Определение типа напорного ящика. При выборе типа напорного ящика исходят из напора массы (h, м), поступающей на сетку, определяемого по формуле

,

,

где Кс - коэффициент отставания скорости сетки от скорости бумаги на накате (обычно находится в пределах 0,85 - 0,95); Км - коэффициент соотношения между скоростью массы и скоростью сетки (обычно Км = 0,9 - 1,0); μ - коэффициент вытекания массы, равный 0,6 - 0,7 для обычных линеек; для напорных ящиков с выпускной губой он составляет 0,94 - 0,98, в случае наличия пластинчатого распределителя потока перед щелью 0,97 - 0,98 и 0,94 - 0,95 при наличии перфорированного валика; υ - скорость бумаги на накате, м/мин; g - ускорение свободного падения, м/с2.

м.

м.

При высоте напора массы более 1,5 м устанавливают напорные ящики закрытого типа.

Принимаем к установке напорный ящик закрытого типа ЯЗ-06.

Определение основных параметров сеточного стола. Ширина сетки Вс (мм) определяется по формуле

где b0 - обрезная ширина бумаги (после обрезки кромок на продольно-резательном станке), мм; а - ширина обрезки кромок на отделочном станке, мм; у - усадка бумаги при сушке по ширине машины, %; b - ширина отсечки, мм; с - ширина декельных приспособлений, мм; d - ширина свободных кромок за декельными приспособлениями, мм; l - разбег сетки, мм.

мм.

мм.

Принимаем ширину сетки 6900 мм.

Длина сеточного стола определяется по формуле

Lст

=

![]() ,

,

где S - съем бумаги с 1 м2 сеточного стола, кг/ч; υ - рабочая скорость машины, м/с; q - масса 1 м2 вырабатываемой бумаги, кг.

Lст

=

![]() м.

м.

Длина сетки (Lc, м) равна

Lc = KLcт

где К - коэффициент, равный 2,16 - 2,2.

Lc = 2,2*21 = 46,2 м.

Принимаем к установке сетку синтетическую одинарную №28, ширина сетки 6900 мм, длина - 46200 мм.

Диаметр грудного вала (мм) определяется по формуле:

D = 0,08*Вс + 275мм.

D = 0,08*6900 + 275 = 830 мм

Длина грудного вала (мм)

L = Вс + 100…800

L = 6900 + 100 = 7000 мм.

Количество отсасывающих ящиков определяется по формуле

,

,

где Sb - удельный съем бумаги с 1 м2 поверхности отсасывающих ящиков, кг/ч; υ - рабочая скорость машины, м/с; bотс - ширина отсасывающего ящика, м; q - масса 1 м2 вырабатываемой бумаги, кг.

.

.

Длина отсасывающего ящика (L, м)

L = Bc + (500...600).

L = 6900 + 500 = 7400 мм.

Принимаем к установке девять отсасывающих ящиков, ширина ящика 300 мм, длина - 7400 мм.

Определение производительности вакуум-насосов. Производительность вакуумных насосов (W) по данным ЦНИИбуммаша определяют по методу удельной производительности, то есть по производительности насоса, приходящейся на 1 м ширины и 1 м/мин скорости машины,

W = Рbυ/1000,

где W - искомая подача вакуумного насоса, м3/мин, Р - удельная производительность, л/мин.; b - ширина машины, м; υ - скорость машины, м/мин.

В таблице 6 приведены значения Р для вакуумных насосов, устанавливаемых на бумагоделательных машинах.

Таблица 6 - Удельная производительность P вакуум-насосов

Место установки вакуум-насосов |

Р, л/мин |

Вакуум, кПа |

Отсасывающие ящики |

14 - 18 |

20,49 - 34,35 |

Гауч: |

|

|

первая камера |

30 |

50,7 - 53,4 |

вторая камера |

50 |

66,8 - 80 |

Первый пресс |

30 |

60 - 66,7 |

Второй пресс |

50 |

60 - 66,7 |

Обратный пресс |

50 |

60 - 66,7 |

1. Вакуумный насос отсасывающих ящиков:

W = 18*6,9*370/1000 = 46 м3/мин.

К установке принимаем насос типа УНВ-05; W = 60 м3/мин, N = 100 кВт.

2. Вакуумный насос 1-й камеры гауч-вала:

W = 30*6,9*370/1000 = 77 м3/мин.

К установке принимаем 2 насоса типа УНВ-04; W = 40 м3/мин, N = 75 кВт.

3. Вакуумный насос 2-й камеры гауч-вала:

W = 50*6,9*370/1000 = 128 м3/мин.

К установке принимаем 4 насоса типа УНВ-04.

4. Вакуумный насос I отсасывающего пресса:

W = 30*6,9*370/1000 = 77 м3/мин.

К установке принимаем 2 насоса типа УНВ-04.

5. Вакуумный насос II отсасывающего пресса:

W = 50*6,9*370/1000 = 128 м3/мин.

К установке принимаем 4 насоса типа УНВ-04.

6. Вакуумный насос обратного отсасывающего пресса:

W = 50*6,9*370/1000 = 128 м3/мин.

К установке принимаем 4 насоса типа УНВ-04.

Определение числа сушильных цилиндров. Число бумагосушильных цилиндров на БДМ определяется по формуле:

,

,

где υ - скорость бумаги на накате, м/мин; q - масса 1 м2 вырабатываемой бумаги, кг; Тк - конечная сухость бумаги (после сушильной части), %; Тн - начальная сухость бумаги (перед сушильной частью), %; d - диаметр бумагосушильных цилиндров, d = 1,5 м; α - коэффициент обхвата сушильных цилиндров, α = 0,65; W - удельный съем воды с 1 м2 полезной поверхности, кг/(м2×ч), W = 17 кг/(м2×ч).

шт.

шт.

Устанавливаем 52 сушильных и два холодильных цилиндров диаметром 1,5 м, разбитых на шесть приводных групп. Компоновка по приводным группам 6-10-10-10-10-8

Число сукносушильных цилиндров n1 (при одинаковом диаметре с бумагосушильными цилиндрами) определяется из выражения:

n1 = φ/100*n

где φ - отношение боковой поверхности сукносушильных цилиндров к боковой поверхности бумагосушильных цилиндров, φ = 25%.

n1 = 25/100*52 = 13 шт.