- •3 Камерная сушка пиломатериалов

- •3.1 Организация камерной сушки пиломатериалов

- •3.2 Устройство сушильных камер

- •3.3 Технология камерной сушки пиломатериалов

- •3.4 Индивидуальное задание

- •3.4.1 Изменение параметров агента обработки при начальном прогреве пиломатериалов и установлении первой ступени сушки

- •3.4.2 Построение кривой сушки

- •3.4.3 Проведение сушки пиломатериалов

- •3.4.4 Определение времени разгрузки и загрузки сушильной камеры

- •Хронометраж операции представлен в таблице 3.10.

- •3.4.5 Определение коэффициента использования рабочей смены траверсной тележки и ее производительности

- •3.4.6 Установление отклонений толщины досок, диапазона изменения толщины досок

- •3.5 Охрана труда и техника безопасности в сушильном цеху

3 Камерная сушка пиломатериалов

3.1 Организация камерной сушки пиломатериалов

Пиломатериалы, подлежащие сушке, должны соответствовать требованиям СТБ 1713-2007 «Пиломатериалы хвойных пород. Технические условия» и СТБ 1714-2007 «Пиломатериалы лиственных пород. Технические условия».

На предприятии сушке подвергаются необрезные пиломатериалы длиной 4-6 м . Порода сосна, ель, редко берёза. Толщина пиломатериалов от 16 мм до 60 мм. Ширина от 100 мм до 320 мм. Примерное количество пиломатериалов, которое высушивает предприятие в год, составляет 12535,47 м3. Назначение высушенной древесины – строительный погонаж, столярно-строительные изделия. На формировочную площадку пиломатериалы доставляются с помощью автопогрузчика.

Порядок ведения технологической операции «Формирование штабеля пиломатериалов для камерной сушки в сушильных камерах CM3000-60».

Межрядовые прокладки, предназначенные для разделения рядов пиломатериалов, должны иметь размеры (25±2)˟(50±2)˟(1100±2) мм. Межпакетный брус, предназначенный для разделения пакетов пиломатериалов, должен иметь размеры (80±2)˟(80±2)˟(1100±2) мм. Прокладки и брус должны быть изготовлены из древесины хвойных пород, не имеющих гнили и синевы. Влажность для изготовления прокладок и бруса не должны превышать 10%. Прокладки и брус должны храниться в месте, защищенном от атмосферных осадков.

Штабель (рисунок 3.1) состоит из трех пакетов пиломатериалов, формирование которых осуществляется двумя укладчиками вручную на площадке, предназначенной для формирования пакетов. В сушильную камеру CM3000-60 устанавливается пять штабелей пиломатериалов.

Перед началом формирования необходимо узнать породный состав укладываемого пиломатериала и его сечение. На основании полученных данных выбирается необходимая схема формирования пакета пиломатериалов.

На площадку, где производится формирование пакета, укладываются подкладочные брусья сечением (80±2)˟(80±2)˟(1500±2), на которые будет производиться укладка пиломатериалов. Количество брусьев и расстояние между ними должны соответствовать количеству и расстоянию между межрядовыми прокладками.

Укладка пиломатериалов осуществляется без шпаций на подкладочные брусья в поперечном направлении: два укладчика, стоя у торцов пакета пиломатериалов друг напротив друга, снимают с пачки пиломатериалы по одной доске, в количестве, достаточном для формирования одного ряда досок в пакете, и укладывают их на брусья, перпендикулярно последним.

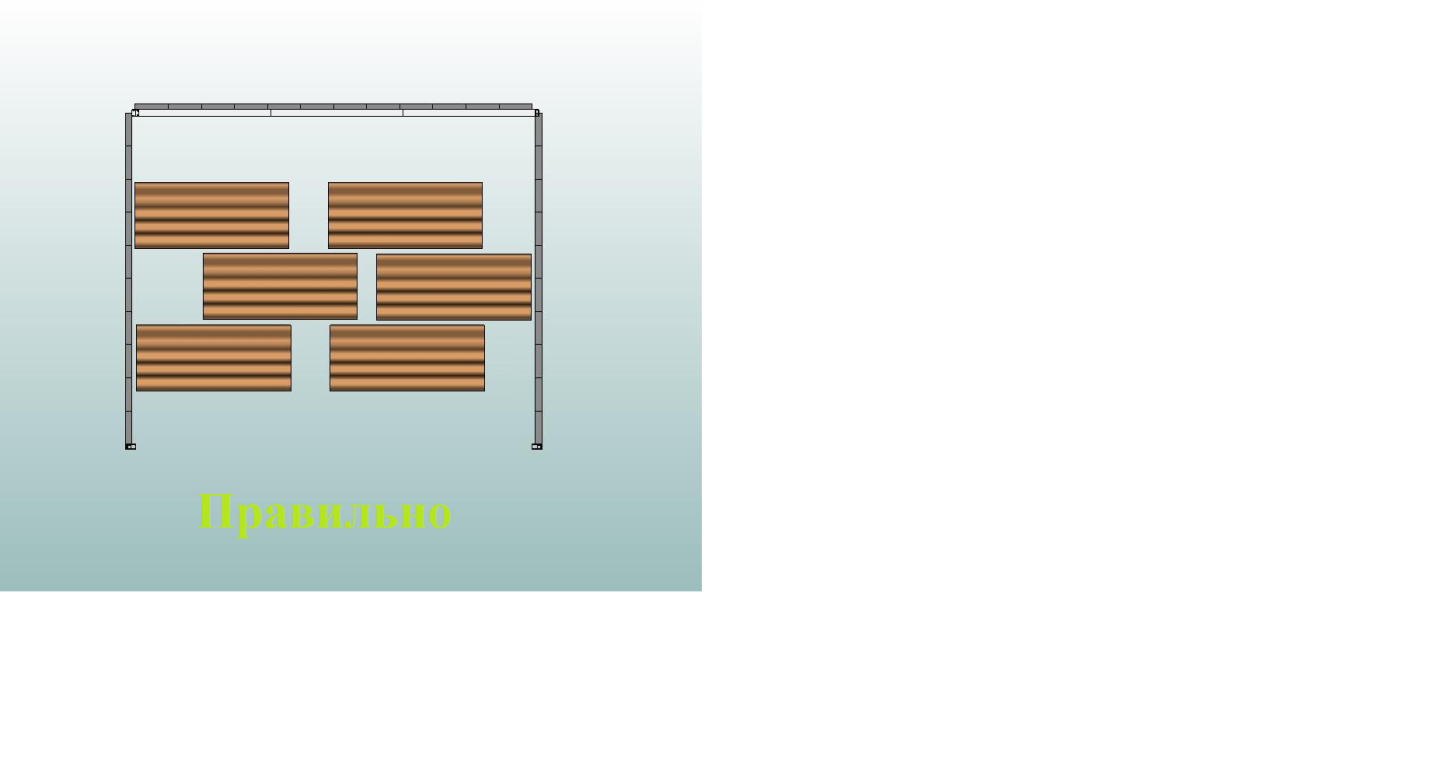

Рисунок 3.1 – Пакетный штабель

После формирования одного ряда досок в пакете укладывается сверху ряд прокладок сечением (25±2)˟(50±2)˟(1100±2) мм. Расположение прокладок должно соответствовать шаблону. Количество прокладок по длине пакета устанавливается в зависимости от породы, толщины пиломатериалов и длины штабеля.

Размеры пакетного штабеля должны соответствовать следующим требованиям:

Максимальная длина штабеля составляет 6000 мм;

Максимальная высота штабеля составляет 3800 мм;

Максимальная ширина штабеля составляет 1100 мм;

Максимальная высота пакета составляет 1230 мм (с учетом межпакетного бруса).

Правила укладки пиломатериалов в пакетный штабель:

Штабель должен состоять из пиломатериалов одной породы, толщины.

Пиломатериалы укладываются без промежутков (шпаций) между досками.

Если ширина досок различная, то узкие размещают в середину, а широкие по краям пакета.

При формировании допускается укладка в один пакет различных по длине пиломатериалов в разбежку. При этом длинные пиломатериалы размещаются по краям пакета, короткие – по середине. Стыкуемые пиломатериалы располагаются не менее, чем на двух прокладках, при этом внешние торцы выравниваются по торцам пакета.

Прокладки располагаются одна над другой, строго по вертикали, с равными промежутками в одном ряду. Крайние прокладки у переднего торца штабеля укладываются заподлицо с торцами досок.

Формирование пакетного штабеля продолжается до достижения его высоты равной 1230 мм (с учетом толщины межпакетного бруса).

При необходимости на третий верхний пакет пиломатериала возможна установка натяжного устройства, предотвращающего коробление пиломатериала в процессе сушки (операция выполняется укладчиками на стадии загрузки пиломатериалов в камеру).

После на сформированный пакет укладчиками №1 и №2 укладывается межпакетный брус сечением (80±2)˟(80±2)˟(1100±2) мм. Количество укладываемых межпакетных брусьев должно равняться количеству прокладок в пакете. Расположение прокладок и брусьев должно быть соосно.

Перед загрузкой сформированного пакета пиломатериалов в камеру укладчики производят укладку на пол сушильной камеры подкладочных брусьев в количестве, равном количеству прокладок. Укладываемые брусья должны располагаться строго под прокладками, установленными в пакете пиломатериалов.

При работе погрузчика все укладчики должны находиться на безопасном от него расстоянии. Запрещается находиться по ходу движения погрузчика, подающего материалы. Установка первого штабеля пиломатериалов должна производиться вплотную к ограждающей стойке.

При формировании третьего пакета пиломатериалов, который будет находиться в верхней позиции, укладка межпакетных брусьев не требуется. Поэтому на данный пакет укладывается дополнительно 2 ряда пиломатериалов для максимального использования рабочего объема сушильной камеры.

При установке остальных четырех штабелей в камере подкладочные брусья необходимо располагать таким образом, чтобы расстояние между штабелями было минимальным (максимальный зазор составляет 100 мм).

Рисунок 3.2 – Схема использования сушильного пространства камеры

Все имеющееся пространство в камере должно полностью использоваться, и в длину, и в ширину, и в высоту. Свободного пространства не должно оставаться.

Следует оставить максимальный промежуток приблизительно равный 20 см между навесным потолком камеры и верхом штабеля. Если оставлены более широкие промежутки, рекомендуется использовать отражатели воздуха – дополнительная принадлежность для сушильных камер Incoplan СМ3000-60. Схема использования сушильного пространства камеры представлена на рисунке 3.2.

Для правильной сушки древесины важно, чтобы воздух мог равномерно циркулировать через штабеля, поэтому они должны быть размещены таким образом, чтобы избежать наличия в камере пустого пространства и свободных коридоров, тем самым предотвращая прохождение воздуха через эти пространства, чем через штабеля. Пространство между штабелями, между древесиной и боковыми стенками, должно быть, по возможности, минимальным и не должно превышать 10 см. Если оставлены более широкие промежутки, рекомендуется использовать боковые алюминиевые заслонки – дополнительная принадлежность для сушильных камер Incoplan СМ3000-60.

При отсутствии таких заслонок рекомендуется расположить штабеля так, чтобы занять свободные воздушные коридоры. Схема расположения штабелей представлена на рисунке 3.3.

Рисунок 3.3 – Схема расположения штабелей

Также важно, чтобы соответствующее пространство было оставлено спереди штабелей и со стороны двери так, чтобы давление воздуха спереди штабелей было равномерным сверху донизу.

Необходимо оставлять коридоры циркуляции воздуха, как показано на рисунке 3.4 или на большем расстоянии. Как правило, это расстояние приблизительно равно 1/3 полезной высоты в случае с мягкой древесиной и 1/4 полезной высоты в случае твердой древесины.

По окончании формирования оценивается качество сформированных штабелей, убираются площадки складирования пиломатериалов и формирования штабеля.

Рисунок 3.4 – Схема расположения штабелей по высоте камеры

Порядок ведения технологической операции «Формирование штабеля пиломатериалов для сушки в камерах непрерывного действия».

Межрядовые прокладки, предназначенные для разделения рядов пиломатериалов, должны иметь следующие размеры:

(25±2)˟(50±2)˟(1600±5) – для сушильных камер марки ЦНИИМОД-24;

(25±2)˟(50±2)˟(2100±5) – для газовых сушильных камер.

Прокладки должны быть изготовлены из древесины хвойных пород, не имеющих гнили и синевы. Влажность древесины для изготовления прокладок не должна превышать 10%. Прокладки должны быть защищены от воздействия атмосферных осадков.

Для камерной сушки на вагонетке формируется штабель. Штабель разделен двумя рядами прокладок на две части, высотой по 1250 мм. Формирование штабеля производится с двух уровней: нижнюю половину укладывают с уровня пола площадки, а верхнюю – с эстакады (рисунок 3.5). Перед формированием штабеля на эстакаду погрузчиком устанавливается пачка пиломатериалов четвертого сорта, толщиной 50 мм, используемых для прижима. При наличии стягивающей штабель проволоки, последняя разрезается саперными ножницами.

1 – нижняя половина штабеля; 2 – эстакада; 3 – верхняя половина штабеля;

4 – плотный пакет; 5 – приставные козлы с трапом

Рисунок 3.5 – Укладка штабелей с двух уровней

Для формирования штабеля лебедкой к месту укладки транспортируется вагонетка. Для предотвращения самопроизвольного перемещения под колеса вагонетки устанавливаются башмаки либо колеса вагонетки стопорятся тормозным устройством.

С вагонетки снимаются прокладки и укладываются на подстопные места прокладок – в непосредственной близости с вагонеткой, напротив её торцов.

Формирование пакетного штабеля производится четырьмя укладчиками (№1, №2, №3, №4).

На поперечные балки вагонетки двумя укладчиками (№1 и №2) укладываются по две прокладки, после этого укладчики (№1 и №2) отходят на безопасное от вагонетки расстояние.

Рядом с вагонеткой, на расстоянии от неё не более 0,5 м погрузчиком устанавливается пачка пиломатериалов. Саперными ножницами разрезается стягивающая пачку проволока, (при её наличии). Перед разрезанием проволоки укладчик должен убедиться в надежности укладки досок и устойчивости пачки.

Два других укладчика (№3 и №4), стоя у торцов штабеля друг напротив друга, снимают с пачки пиломатериалы по одной доске, в количестве, достаточном для формирования одного ряда досок в штабеле, укладывают их на прокладки одна на другую и отходят обратно к штабелю пиломатериалов.

Укладчики №1 и №2 подходят к торцам формируемого штабеля и распределяют доски по ширине вагонетки, после чего укладывают сверху ряд прокладок. Количество прокладок по длине пакета устанавливается в зависимости от породы, толщины пиломатериалов и длины штабеля.

Размеры пакетного штабеля должны соответствовать типам сушильных камер, и приведены в таблице 3.1.

Таблица 3.1 – Размеры пакетного штабеля в соответствии с типом сушильной камеры

Тип, марка сушильной камеры |

Размеры штабеля |

||

Ширина, мм |

Высота, мм |

Длина, мм |

|

ЦНИИМОД-24 |

1600 |

2500 |

до 4,5; 6,5 |

Газовые |

2100 |

2500 |

до 4,5; 6,5 |

Правила укладки пиломатериалов в пакетный штабель:

Штабель должен состоять из пиломатериалов одной породы, толщины, начальной влажности.

Пиломатериалы укладываются с промежутками (шпациями) между досками.

Ширина шпаций должна составлять при укладке обрезных пиломатериалов 55-60% ширины, при укладке необрезных пиломатериалов – 60-100%.

Если ширина досок различная, то узкие размещают в середину, а широкие по краям пакета.

При формировании допускается укладка в один пакет различных по длине пиломатериалов в разбежку. При этом длинные пиломатериалы размещаются по краям пакета, короткие – по середине. «Стыкуемые» пиломатериалы располагаются не менее, чем на двух прокладках, при этом внешние торцы выравниваются по торцам пакета.

Прокладки располагаются одна над другой, строго по вертикали, с равными промежутками в одном ряду. Крайние прокладки у переднего торца штабеля укладываются заподлицо с торцами досок.

Формирование штабеля продолжается до достижения его высоты равной 1250 мм, после чего на штабель укладчиками №1 и №2 укладываются прокладки в два ряда по высоте (их суммарная толщина составляет 50 мм).

Перед формированием второго (верхнего) штабеля укладчики вручную устанавливают переносные площадки с ограждениями. Площадки устанавливаются со стороны торцов формируемого штабеля на ровную поверхность, устойчиво к опрокидыванию, вплотную к вагонетке, ступенями от эстакады и ограждениями наружу. Между пачкой пиломатериалов и формируемым штабелем на эстакаду устанавливается деревянный настил ( для укладки прокладок в штабеле).

Укладчики №3 и №4 поднимаются на эстакаду, пристегиваются поясом к ограждению и, стоя напротив друг друга у торцов пачки, установленной на эстакаде, снимают с неё пиломатериалы по одной доске в количестве, достаточном для формирования одного ряда досок в штабеле, и укладывают их одну на другую на прокладки, уложенные в нижнем штабеле.

Укладчики №1 и №2 поднимаются на ранее установленные площадки и распределяют доски по ширине формируемого штабеля, после чего покидают площадку. Укладчики №3 и №4, стоя на деревянном настиле, будучи пристегнутыми к ограждению укладывают на сформированный ряд прокладки.

Формирование верхнего штабеля продолжается до достижения его высоты равной 1250 мм ( общая высота двойного штабеля при этом равна 2500 мм). В качестве прижима, для предотвращения коробления на последний ряд пиломатериалов укладываются два ряда пиломатериалов четвертого сорта, толщиной 50 мм.

По окончании формирования штабеля оценивается качество сформированного штабеля, убираются площадки, с колес вагонетки снимаются башмаки (ослабляется тормозное устройство), и при помощи траверсной тележки вагонетка транспортируется на операцию сушки.

Для складирования межрядовых прокладок после переработки штабеля пиломатериалов в производственных подразделениях используются специальные подстопные места собственного изготовления или вагонетки.

Транспортировка пиломатериалов от лесопильного цеха или со склада пиломатериалов с атмосферной сушки для укладки их на вагонетку производится автопогрузчиком (рисунок 3.6).

Рисунок 3.6 – Автопогрузчики

Транспортировка вагонетки с межрядовыми прокладками на участок сушки пиломатериалов, а также высушенных пиломатериалов производится с помощью:

маневровой лебедки Т-109, имеющей следующие технические характеристики: скорость перемещения троса – 0,6 м/с; частота вращения – 1000 об/мин;

электротраверсной тележкой ЭТ-2 (рисунок 3.7), скорость передвижения которой составляет 0,36 м/с.

Рисунок 3.7 – Электротраверсная тележка ЭТ-2

Теплоснабжение лесосушильного цеха обеспечивает котельная предприятия. Котельная оснащена энергетическими установками марки Global G500 фирмы Unicomfort (рисунок 3.8) мощностью 5800 кВт. Используемое топливо: древесные отходы.

.

Рисунок 3.8 – Энергетическая установка Global G500

Котел оборудован трубными плитами с высокой толщиной стенки к которым приварены и развальцованы, для большей безопасности, горизонтальные стальные трубы; котел имеет большую камеру сгорания, стенки покрытые огнеупорным материалом c минимальной толщиной стенки 110 мм. Котел оборудован задней дверцей для контроля и для чистки золы и передней дверцей для периодической чистки и для возможной ручной загрузки, кроме того дверцы позволяют контроль и чистку передней и задней инверсионной камеры и дымогарных труб. Компоновка котельного оборудования показана на рисунке 3.9.

Рисунок 3.9 – Компоновка котельного оборудования

Древесные отходы поступают из бункера по скребковому конвейеру в толкатель объемом 50-60 кг, после чего загружаются в топку. Теплоноситель, которым является пар, поступает по трубопроводу в цех для производства ДВП, где используется для нагрева плит многопролетного пресса. Остывший конденсат собирается специальным устройством и подается обратно в котельную, где происходит повторный его нагрев. Затем пар через транссоники подается по трубопроводу в лесосушильный цех.

План сушильного цеха представлен на чертеже 4.

Паспорт сушильного цеха представлен в приложении 3.