- •Руководитель

- •Введение

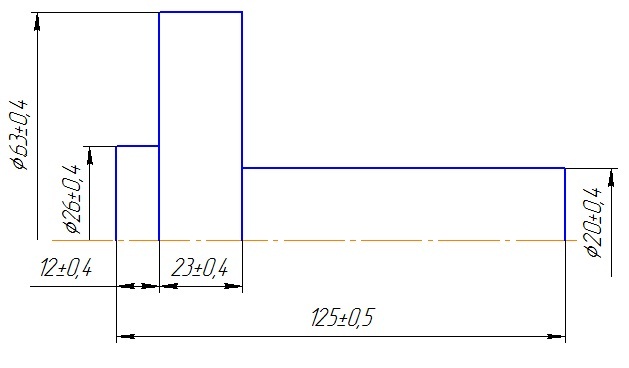

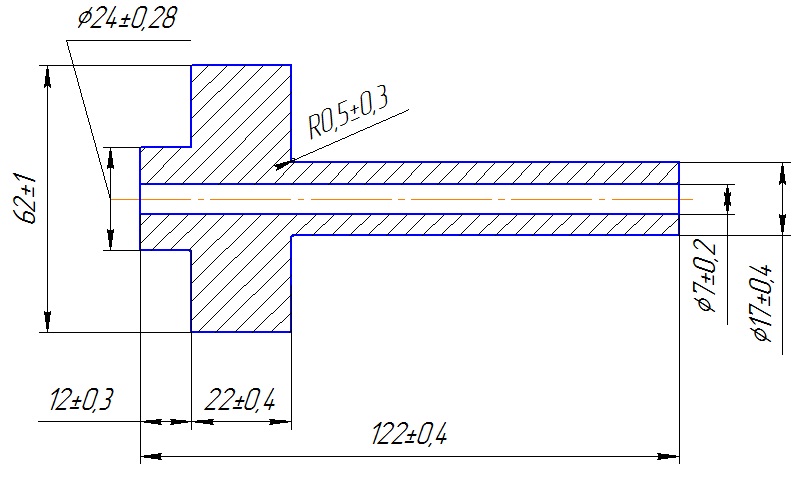

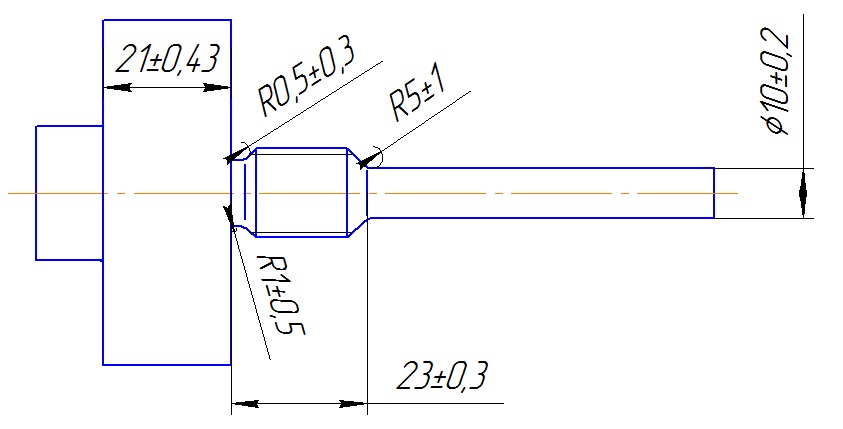

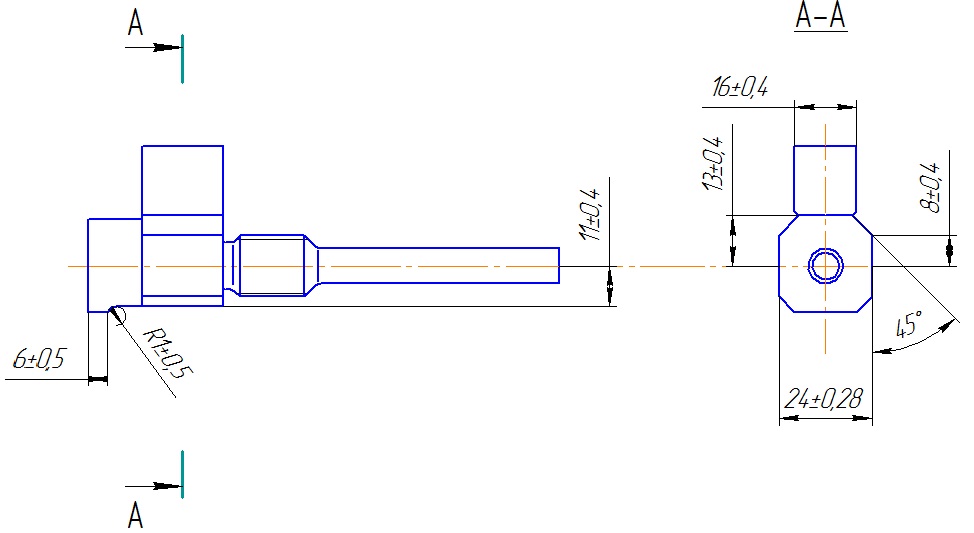

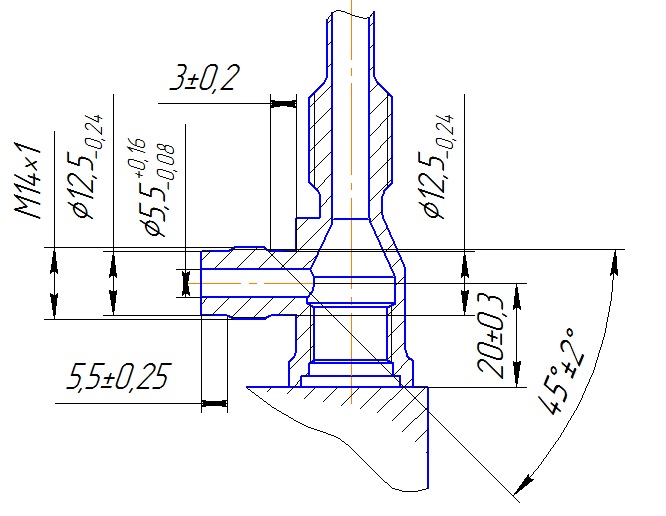

- •Особенности рабочего чертежа детали

- •Принцип простановки геометрических размеров детали

- •Перечень технических требований (тт) к изготовлению и контролю состояния детали

- •Анализ необходимости каждого из пунктов тт чертежа

- •1.4 Обеспечение взаимозаменяемости детали

- •1.5 Требования к чистоте поверхностей детали

- •2. Технология изготовления детали

- •2.1 Основные особенности технологического процесса изготовления детали

- •2.2 Операционные технологии

- •2.3 Оборудование и технологические приспособления, используемые при изготовлении детали

- •Заключение

- •Приложения

1.5 Требования к чистоте поверхностей детали

Размеры которые

должны быть образованы без удаления

слоя материала применяют знак

(поверхности

детали, не подлежащие по данному чертежу

дополнительной обработке). К внутренней

поверхности корпуса эжектора предъявляется

требование по 5 классу (Ra3,2).

Ra1,6

– требование к чистоте поверхности

детали, поверхностно на которую

устанавливается уплотнительное кольцо.

Ra0,8

– требование к чистоте поверхности

детали, поверхность по которой происходит

стыковка с поверхностью трубопровода,

что обеспечивает надежное и плотное

прилегание поверхностей.

(поверхности

детали, не подлежащие по данному чертежу

дополнительной обработке). К внутренней

поверхности корпуса эжектора предъявляется

требование по 5 классу (Ra3,2).

Ra1,6

– требование к чистоте поверхности

детали, поверхностно на которую

устанавливается уплотнительное кольцо.

Ra0,8

– требование к чистоте поверхности

детали, поверхность по которой происходит

стыковка с поверхностью трубопровода,

что обеспечивает надежное и плотное

прилегание поверхностей.

2. Технология изготовления детали

2.1 Основные особенности технологического процесса изготовления детали

Деталь в процессе изготовления проходит несколько стадий:

Мех. Обработка

Термообработка

Электрохимическая обработка

Заготовка отправляется в механический цех, где происходит получение всех размеров мех. обработкой. Затем деталь проходит термообработку (сушку в печи) в термическом цеху. После выполнения всех операций, деталь отправляется в цех №39, где проводят электрохимическую обработку (нанесение покрытий и маркировку).

2.2 Операционные технологии

Механический цех (операции):

005 Металлургический контроль

010 Токарная

011 Промывка

012 Травление

013 Токарная

015 Токарная

020 Токарная – опасная

025 Фрезерная

030 Слесарная

035 Токарная

040 Слесарная

045 Гравировка

050 Токарная

060 Промывка

065 Подготовительная

070 Обезжиривание

075 Контроль обезжиривания

Термический цех (операции):

080 Сушка

085 Контроль сушки

090 ЛЮМ – 1 контроль

095 Транспортировочная

100 Снятие краски

105 Контроль снятия

110 Контроль материала

115 Окончательный контроль

120 Транспортировка

Цех 39 (Операции):

130 Серебрение

135 Контроль

140 Покрытие эмалью

145 Контроль

150 Вторичный окончательный контроль

155 Упаковка

160 Контроль упаковки

Перед тем, как заготовка превратится в деталь, она проходит огромное количество операций, десятки раз контролируется. Большинство операций проходит в механическом цеху, кроме изготовления заготовок и серебрения.

2.3 Оборудование и технологические приспособления, используемые при изготовлении детали

Механический цех:

Токарный станок

Фрезерный станок

Слесарный верстак

Зенкер

Прибор д/контроля

Индикатор глубиномер

К-рпр

А4

“Пр”

“НЕ”

А4

“Пр”

“НЕ”Шарик

К-рпр

А4

“Пр”

“НЕ”

А4

“Пр”

“НЕ”Резьбовая оправка

Резьбовое кольцо

Оправка на УПТО

Притир

Кольцо

Кольцо резьбовое

Термический цех:

Печь

Заключение

В результате всего проведенного анализа были выявлены основные особенности рабочего чертежа детали – это принципы простановки геометрических размеров детали, перечень ТТ, необходимость каждого из ТТ, обеспечение взаимозаменяемости детали, требования к поверхности детали. Также мы изучили технологию изготовления детали – основные особенности технологического процесса изготовления детали, операционные технологии, оборудование и технологические приспособления, используемые при изготовлении детали.

Пройдя первый раз практику на заводе, занимающемся созданием авиационных газотурбинных двигателей, было интересно, и что немаловажно, полезно наблюдать за работой инженеров-конструкторов, а также технологов, в том плане, что был приобретен бесценный опыт для меня, как для будущего инженера авиационной отрасли.