- •5.Брак при производстве рвд.

- •1) Станок для резки шлангов Finn Power cm35

- •Станок для зачистки слоя

- •2) Стенд испытательный для рвд p 160, 150-1300бар

- •3) Станок для производства рвд Finn Power p20x

- •1)Шланги

- •1.1)Шланг с металичиской оплеткой

- •2)Шланг с металичской навивкой

- •2.Муфты обжимные Муфта dn38 (1.1/2") 2sn (no scive)

Министерство Образования Российской Федерации

Проект на тему: «Производство рукавов высокого давления».

Выполнил: Мамедов Р.Н.

Проверил: Фомин С.А.

Ивантеевка 2013

1.Конструкция,виды и применение РВД.

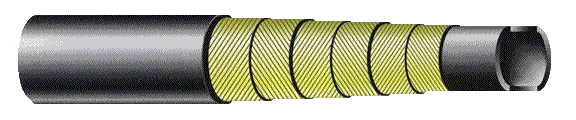

Рукава высокого давления в гидравлических системах является трубопроводом, осуществляющим транспортировку гидравлических жидкостей в целях передачи рабочего усилия. Конструкция РВД в общем виде представляет собой одну, две или более резиновых трубок, которые помещены друг в друга и армированы металлическими оплетками или навивками и снабженные соединительными фитингами.

Составляющие конструкции:

Рукав – резиновый шланг. Этот элемент соприкасается с химически активной частью рабочей среды, материал маслобензостойкий.

Усиление шланга. В РВД жидкость находится под высоким давлением, поэтому рукав усиливают при помощи металлической оплетки или навивки в один, два, четыре или шесть слоев.

Внешнее покрытие – покрытие РВД является резиновым, маслобензостойким, атмосферостойким, а так же устойчивым к абразивным материалам.

Фитинги – большей частью своей металлические. Имеют антикоррозийное покрытие.

Условно все рукава высокого давления можно разделить на:

1.Гидравлические шланги с металлическими навивками .

Навивочные рукава высокого давления производятся четырёх типов: 4SP – имеет четыре спиральных навивки стальной проволоки, предназначен для использования в условиях средних давлений; 4SH – имеет четыре навивки из проволоки особой прочности, предназначен для использования в условиях высоких давлений; R12 – имеет четыре навивки, тяжелый рукав, предназначен для продолжительных работ в условиях высоких температур и средних давлений; R13,R15 — многоспиральный (преимущественно шестинавивочный) РВД для наиболее тяжелых рабочих сред, имеет повышенный срок службы, используется при самых высоких давлениях, больших нагрузках.

2.Гидравлические шланги с металлическими оплетками.

Самыми распространенными конструкциями являются оплёточные РВД. Существует 4 вида рукавов оплеточной конструкции: 1ST, 2ST, 1SN, 2SN. Первые два из них – РВД с одной (двумя) оплетками из латунированной проволоки.1SN и 2SN имеют одно важное отличие от предыдущих двух типов, в остальном полностью дублируя их. При их изготовлении наружный слой резины делают более тонким, что делает возможным проводить армирование рукавов высокого давления без дополнительных предварительных зачисток наружного слоя резины.

Рукав высокого давления типа 1SN с одним слоем стальной оплетки и покрытием из синтетической резины в соответствии со стандартами EN 853 или DIN 20 022 часть 3 |

Рукав высокого давления типа 1SN- K с одним слоем стальной оплетки и покрытием из синтетической резины в соответствии со стандартом EN-857 |

|

|

Рукав высокого давления типа 2SN с двумя слоями стальной оплетки и покрытием из синтетической резины в соответствии со стандартами EN 853 или DIN 20 022 часть 4 |

Рукав высокого давления типа 2ST с двумя слоями стальной оплетки и покрытием из синтетической резины в соответствии со стандартами EN 853 или DIN 20 022 часть 2 |

||

|

|||

|

|

|

|

|

|||

Рукав высокого давления типа 4SH с четырьмя стальными спиральными оплетками и покрытием из синтетической резины в соответствии со стандартами EN 856 или DIN 20 023 часть 2 |

Рукав высокого давления типа R12 с четырьмя стальными спиральными оплетками и покрытием из синтетической резины в соответствии со стандартом SAE 100 R12 |

Рукав высокого давления типа 4SP с четырьмя стальными спиральными оплетками и покрытием из синтетической резины в соответствии со стандартами EN 856, DIN 20 023 часть 1 илиSAE 100 R9R |

|

||

Рукав высокого давления типа R13 с 4 - 6 стальными спиральными оплетками и покрытием из синтетической резины в соответствии со стандартом SAE 100 R13 |

|

Сравнение:

В рукавах навивочной конструкции витки наматываются таким образом, что плоскость витка перпендикулярна оси рукава. В отличие от этого, в рукавах оплёточной конструкции витки армирующей проволоки намотаны по винтовой линии (причём разные винтовые линиии намотаны крест-накрест). В силу такого строения, при одинаковой толщине проволок и одинаковом их количестве, в рукавах навивочной конструкции проволоки способны выдерживать более высокие давления. Однако в рукавах навивочной конструкции витки проволоки легче расходятся при изгибе РВД, и следовательно, у них минимальный радиус изгиба намного меньше, чем у сопостовимых рукавов оплёточной конструкции. В силу последнего обстоятельство подавляющее большинство РВД выполняются по оплёточной схеме.

Условное обозначение РВД:

РВД. |

00. |

00. |

000. |

00. |

(1) |

(2) |

(3) |

(4) |

(5) |

1. Наименование изделия

2. Проходное сечение (условный проход), мм

3. Рабочее давление, Мпа

4. Длина рукава L, мм

5. Климатическое исполнение

Пример условного обозначения РВД проходным сечением 16мм на рабочее давление 20 Мпа длиной 1050 мм для исполнений:

• с умеренным климатом "У" - РВД. 16.20.1050.У

• с холодным климатом "ХЛ" - РВД.16.20.1050.ХЛ

• с тропическим климатом "Т" - РВД.16.20.1050.Т

К рукавам высокого давления предъявляются следующие требования:

- рукава должны состоять из внутреннего резинового слоя, обладающего повышенной стойкостью к перекачиваемым средам;

- рукава должны быть морозостойкие при температуре минус 40 °С;

- рукава должны быть работоспособны в рабочих средах и при температурах, указанных в таблице 2.1

Таблица 2.1 - Требования работоспособности

Рабочая среда |

Температура рабочей среды, °С |

Нефрас |

От -50 до +25. |

Керосин |

От-50до+25. |

Дизельное топливо |

От-50до+100. |

Масла на нефтяной основе |

От-50до+100. |

Вода |

До+100. |

|

|

|

|

-маслобензостойкость. Изменение массы наружного и внутреннего слоя рукавов после воздействия стандартного растворителя при 23 °С в течение 24 ч не должно превышать 45 %, а изменение массы резины внутреннего слоя рукавов после воздействия стандартного масла СЖР-3 при 100 °С в течение 72 ч должно быть от минус 10 до полюс 75 %;

-рукав должен быть герметичным при гидравлическом испытательном давлении 1 Па;

-в металлических оплетках не допускаются обрывы, петли, следы коррозии;

-поверхность внутреннего резинового слоя должна быть без складок, пористости, пузырей, трещин. Допускаются отпечатки от дорнов;

-поверхность наружного резинового слоя должна быть без пузырей, отслоений, оголенных участков навивки. Допускается наличие ворса, отпечатки кромок и складок бинта, следы обработки. Следы коррозии в торце рукава;

-физико-механические свойства рукавов должны соответствовать нормам по таблице 2.2

Таблица 2.2 - Физико-механические свойства рукавов

Наименование показателей |

Технические требования |

Разрывное давление Р МПа |

150 |

Номинальное давление МПа при запасе прочности ЗР |

50 |

|

|

Номинальное давление МПа при запасе прочности 4Р |

37,5 |

Герметичность рукава при гидравлическом давлении МПа |

75 |

|

|

К товарной резиновой смеси предъявляются следующие требования:

-резиновая смесь не должна содержать инородных включений с размерами более 0,5 мм, подвулканизованной резины и скомкавшихся ингредиентов;

-каучуки и ингредиенты, применяемые для изготовления резиновой смеси, должны соответствовать требованиям нормативной документации на них и подвергаться входному контролю;

-физико-механические показатели товарной резиновой смеси должны

соответствовать нормам по таблице 2.3.

Таблице 2.3 - Физико- механические показатели товарной резины.

Условная прочность МПа |

Относит. Остаточн. деформация |

Твердость по ШорА |

Вулканизация |

|

|

|

|

|

Мин. |

0С |

|

3,4 |

300 |

40-60 |

30 |

143 |

|

|

|

|

|

|

|

5.Брак при производстве рвд.

Предприятия, покупающие дешёвые РВД в сборе, часто сталкиваются с низким

качеством продукции — рукава быстро выходят из строя — возникают утечки рабочей

жидкости, рукава вздуваются, разрываются, трескаются в процессе эксплуатации при

низких температурах и т.д.

Такие проблемы возникают вследствие двух основных причин:

1. Использование некачественных, дешевых комплектующих.

2. Нарушение технологического процесса при производстве РВД.

Современный российский рынок РВД наполнен дешевыми комплектующими крайне

низкого качества. Недобросовестные производители используют эту возможность для

получения сверхприбыли.

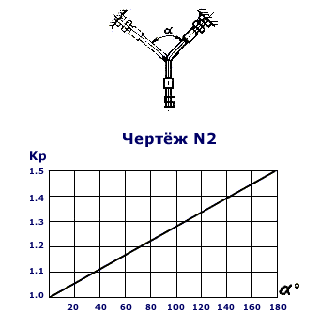

Упаковка,транспортировка,хранение, правила монтажа и эксплуатации. Упаковка. 1. Рукава свертывают в бухты внутренним диаметром не менее двух минимально допустимых радиусов изгиба и перевязывают в трех местах техническим шпагатом ГОСТ 17308-88(4) или др. перевязочным материалом, исключающим повреждение наружного слоя рукава. 2. Рукава длиной до 3 м. Могут быть связаны в пачки. Масса каждого упаковочного места должна быть не более 50 кг. 3. Минимальный радиус изгиба рукавов диаметром от 25 до 50 мм при упаковке и транспортировке должен быть не менее 12 внутренних диаметров рукава. Транспортирование и хранение. 1. Рукава транспортируют любым видом транспорта в крытых транспортных средствах в соответствии с "Правилами перевозок грузов", действующими на соответствующих видах транспорта. 2. Рукава должны храниться в помещении при температуре от 0 до +25 С в упакованном виде на стеллажах или в контейнерах на полу. Высота бухт при хранении и транспортировке должна быть не более 2 м. При хранении рукавов в несколько рядов (по высоте) необходимо следить за тем, чтобы не сминались нижние ряды. 3. При хранении рукава должны быть защищены от воздействия прямых солнечных лучей, озона, искусственных источников света, содержащих ультрофиалетовые лучи, и размещаться от экранированных теплоизлучающих источников на расстоянии не менее одного метра. В близи места хранения не должны находиться паропроводы, а так же приборы и оборудование, генерирующие озон. Необходима защита от нападения грызунов и насекомых. 4. Рукава должны быть предохранены от попадания на них масла, бензина, керосина, а также действия кислот, щелочей, газов и других веществ, разрушающих резину и текстильный каркас. 5. Допускается хранение рукавов под навесом и в не отапливаемых складах при температуре - 25 до +50С. При этом запрещается подвергать их какой-либо деформации. 6. При распаковке нельзя применять тяжелый острый инструмент во избежание повреждения рукавов. Правила монтажа и эксплуатации рукавов. 1. В целях обеспечения герметичности и работоспособности рукавов при армировании деформацию стенки при затяжке хомутами принимают в пределах 15-30%, при заделке в наконечники 25-45%.Допускается при заделке в наконечники подшлифовывать наружный резиновый слой на концах рукавов на длине 25-30 мм, весь подшлифованный участок должен быть заделан в наконечник. 2. Не допускается армировать рукава после пребывания их при температуре ниже 0°С без предварительной выдержки при температуре от 15 до 25°С в течение 24 ч. 3. При монтаже рукавов соблюдают требования о минимальном радиусе изгиба. Если при эксплуатации концы рукавов не перемещаются относительно друг друга, то принимается минимальный радиус изгиба, указанный в стандарте, если такое перемещение возможно, то минимальный радиус увеличивают в Кр раз (значение Кр приведено на чертеже 2).

|

|

|

|

||

3. При монтаже рукавов не допускается:- двойной изгиб рукава;- образование складок стенок рукава под хомутами крепления;- несоосность трубопроводов более 3 мм при зазоре между торцами трубопроводов менее 30 мм;- использование трубопроводов, имеющих на концах задиры металла, острые грани, заусенцы, скос торца, неровные края и не имеющие радяус закругления внутрь трубопровода. 4. При прямолинейной установке рукава с фиксированными концами не допускается скручивание относительно его продольной оси (перед установкой наносят на рукав одну или две продольные полосы (чертеж 3), а также трение и касание рукавов друг о друга, о неподвижные или движущиеся детали машин, предметы и изделия.При подаче давления длина рукавов изменяется на ±3%, поэтому необходимо монтировать их со стрелой провеса и соответственно этому выбирать длину рукава.При невозможности обеспечить защиту рукава от механических повреждений на него надевают механическую защитную пружину или оболочку. |

||

|

||

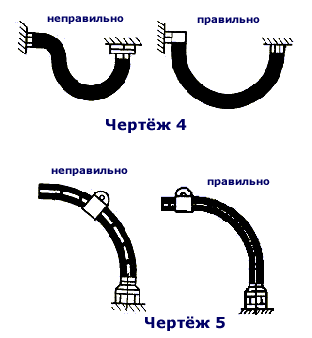

5. При криволинейной установке с фиксированными концами не допускается устанавливать рукава с сильным изгибом вблизи наконечника; длина прямолинейной части вблизи наконечника должна составлять не менее двух наружных диаметров рукава, при установке рукавов применяют угловые соединения и переходники во избежание изломов вблизи наконечника (чертеж 4). |

||

|

||

6. При прямолинейной установке зажим должен быть расположен по возможности ближе к середине рукава, при криволинейной установке зажим должен быть удален от установленного изгиба (чертеж 5). При криволинейной установке рукава с перемещающимся концом необходимо предусмотреть достаточную длину рукава, обеспечивающую перемещение узла. Длину рукава L, в мм, вычисляют по формуле: L = 2B + 3,14r + T, где r - радиус кривизны, ум; Т - величина перемещения рукава, мм. 7. Рукава, эксплуатируемые в зоне высоких температур, должны перед установкой на изделия быть защищены теплоизолирующими экранами или чехлами. 8. Допускается частичная окраска наружной поверхности рукава при окраске сборочных единиц потребителя. 9. При демонтаже рукавов необходимо очистить их внутреннюю поверхность от перекачиваемого продукта и специальными пробками-заглушками закрыть торцы. Для очистки рукавов используют воздух, горячую воду, спирт. 10. Регулировкой насосов устанавливают минимальную пульсацию. Давление срабатывания предохранительных клапанов принимают равным или менее 1,25 рабочего давления в рукаве. 11. При использовании рукавов для перекачки топлива принимают меры по отводу статического электричества. 12. Наружная поверхность рукавов, установленных на автомобильной технике для Министерства обороны СССР, должна быть защищена от воздействия атмосферных факторов лаком ПФ-283 по ГОСТ 5470. Допускается применять алюминиевую пудру ПАП-4 по ГОСТ 5494 |

Оборудывание