- •Содержание

- •Введение

- •1. История предприятия

- •2.Структура руководства

- •3.Аналитическая часть

- •Эскиз сварного соединения Расчет параметров режима сварки

- •Расчет нормы времени на выполнение сварочных операций

- •Определение химического состава и структуры стали в исходном состоянии

- •Технологические особенности сварки стали

- •Выбор сварочных материалов.

- •Расчет расхода сварочных материалов.

- •Расчет химического состава сварного шва и определение его структуры

- •Выбор сварочного оборудования.

- •Расчет расхода электроэнергии.

- •Карта технологического процесса

- •3.3.Расследование и учёт несчастных случаев на производстве.

- •Список литературы

Содержание

ВВЕДЕНИЕ

1.История предприятия

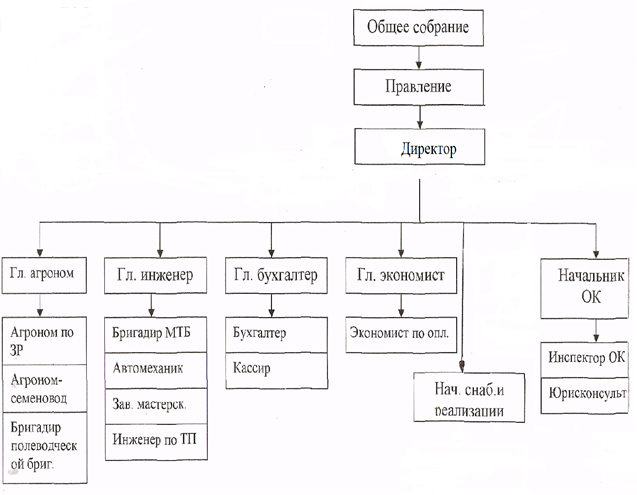

2.Структура руководства

3.Аналитическая часть

3.1.Механизм обрабатывания пор и способы подавления пористости.

3.2.Производственый расчёт режимов сварки ГОСТ 5464-80-У1- ∆3-25/125, δ=3мм,Д=4,5сталь 14Х2ГМР. Инструкционная-технологическая карта процесса сварки.

3.3.Раследование и учёт несчастных случаев на производстве.

4.Работа организации в области охраны труда

Заключение

Литература

Введение

Практика была пройдена в организации КСУП "СЛОБОДСКОЕ ИМЕНИ ЛЕНИНА"

Целью учебной практики является закрепление полученных теоретических знаний, и приобретение практического навыка.

Для реализации данной цели необходимо решить следующие задачи:

Получение общего представления о деятельности организации;

Ознакомление с основными задачами и функциями организации;

Получение практических навыков реальной работы в данном отделе, закрепление и применение знаний, полученных в ходе обучения.

1. История предприятия

На бывших помещичьих землях в 1919 году был создан совхоз «Слобода». В 1929 году организован колхоз «Слобода»,

В 1930 году рядом с деревней, в бывшем поместье, начала работу машинно-тракторная станция, работали 3 кузницы, стальмашня, маслозавод.

В 1975 году переименован в «СПК им Ленина»

В 2010 году переименован и переорганизован в Коммунальное сельскохозяйственное унитарное предприятие «Слободское имени Ленина» — динамично развивающееся агропромышленное предприятие, находящееся в Мозырском районе Гомельской области.

Хозяйство располагает 7123 гектарами сельскохозяйственных угодий, в том числе 4218 гектарами пашни. Средний балл пашни — 28,8. Поголовье крупного рогатого скота — 5469 голов, в том числе 1590 коров.

Основными производственными специализациями являются выращивание зерновых и зернобобовых, кормовых и технических культур, картофеля; производство молока и мяса.

В отрасли растениеводства специалисты хозяйства делают ставку на внедрение прогрессивных технологий, повышение эффективности использования земель. Для проведения всех видов полевых работ имеется необходимая техника, прицепные и навесные агрегаты. Плановая модернизация животноводческих объектов, обновление оборудования позволяют хозяйству увеличивать объёмы производства животноводческой продукции и улучшать её качество.

2.Структура руководства

3.Аналитическая часть

3.1.Механизм образования пор и способы подавления пористости.

Поры в металле шва

Поры (газовые включения) – один из основных дефектов металла шва. Они снижают расчетное сечение шва, нарушает герметичность сварных соединений, являются концентраторами напряжений. Поры могут стать источником усталостного разрушения сварных соединений с поперечными и продольными швами, особенно в тех случаях, когда они расположены в зонах высоких растягивающих напряжений. При этом их размеры и взаимное расположение не имеют значения.

Корифей в области исследования металлургических процессов при сварке плавлением, разработке сварных материалов К.В. Любавский писал: «Вопрос образования пор до настоящего времени не может считаться вполне ясным». Поэтому все научные статьи, посвященные анализу пористости сварных швов, носят дискуссионный характер.

Необходимым условием образования пор в металле шва является пересыщение кристаллизующегося металла газами в связи с:

- понижением растворимости газов (кислорода, азота, водорода) при охлаждении сварочной ванны;

- металлургическими процессами с образованием нерастворимых газов.

Выделяются из кристаллизующегося металла лишь молекулярные газы. Они могут образовываться по следующим реакциям:

[C] + [O] = CO

2[H] + [O] = H2O

[H] + [O] = OH

[FeO] + [C] = [Fe] + CO

[NiO] + [C] = [Ni] + CO

2 [N] = N2

2 [H] = H2

3 [H] + [N] = NH3

Ранее считалось, что опасным в отношении пор в сталях является содержание азота и водорода превышающее предельную их растворимость в d-Fe при температуре кристаллизации (это составляет 6,8 см3/100г).

Сейчас при многих способах сварки удается получить плотные сварные швы при содержании в них газов значительно выше предельной растворимости при температуре кристаллизации.

Точных данных о составе газов, образующих поры, нет. Установлено, что пористость вызывается одновременным воздействием нескольких газов. Такими газами являются:

- при сварке низкоуглеродистых и высокопрочных сталей:

СО + Н; СО + N; N + H; N + O;

- при сварке нержавеющих аустенитных сталей в аргоне:

N + H; N + CO; N + Ar;

- при сварке алюминиевых сплавов:

H + N; H + Ar; H + O.

Известно взаимное влияние азота и водорода на пористость сварных швов при сварке сталей. Чем выше содержание водорода в металле шва, тем опаснее в отношении пористости азот. Чем выше концентрация азота в металле шва, тем опаснее водород. Если повышать содержание азота и водорода одновременно, то пористость наступает при относительно низких концентрациях этих газов в металле. Поэтому существует мнение, что азот и водород вступают в реакцию . Согласно закону действующих масс, скорость образования NH3 по этой реакции пропорциональна произведению [% N] × [% H]3. Поскольку здесь водород в третьей степени, то его влияние на пористость будет значительно сильнее.

Если [N] » [H] £ 8 см3/100 г, то газовые пузыри не получают развития. Поры возникают в случае, когда [H] > 5,1 см3/100 г, а [N] > 35 см3/100 г. Азот не способен активно выделяться в виде газовой фазы. При низком содержании водорода (например, наплавка голым электродом на малом токе) азот самостоятельно пор практически не вызывает, хотя его содержание в металле шва максимальное.

Если же по металлу, содержащему азот, наплавить шов под флюсом, возникает сильная пористость, так как при сварке даже под сухим флюсом содержание водорода в металле шва относительно велико (только диффузионного примерно 7,3 см3/100 г).

Повышенное содержание азота и водорода в металле шва вызывает пористость. Достаточно снизить содержание водорода в 2 раза, чтобы обезвредить в отношении пористости азот даже при увеличении его содержания в шве в 10 раз.

Пониженное содержание кислорода в металле шва за счет лучшего его раскисления позволяет получить беспористые швы при существенном пересыщении металла азотом. Наличие же окисной пленки на поверхности металла снижает растворимость азота, уменьшает вероятность пористости наплавленного металла.

Возникновение пузырька газа возможно, если сумма парциальных давлений выделяющихся газов Рвыд выше внешнего давления Р. При рассмотрении процессов возникновения пузырьков в сварочной ванне обычно пренебрегают гидростатическим давлением слоя металла и шлака.

Процесс образования поры разделяют на две стадии – зарождения и развития газового пузырька. Для зарождения пузырька необходимы по крайней мере три условия :

1 — пересыщение жидкого металла газом;

2 — наличие центра – газового зародыша;

3 — определенная выдержка элементарного объема жидкого металла (инкубационный период) при соблюдении условий 1 и 2.

Развитие пузырька определяется в основном массопередачей газа из окружающих объемов металла. Этот процесс происходит во времени, определяемом скоростью диффузии и концентрацией газа в металле (степенью пересыщения).

Роль зародышей берут на себя те газы, которые не образуют химических соединений с металлом – окись углерода СО, водород Н2.

Пузырьки газа возникают там, где работа на их образование минимальная:

- в зазорах между свариваемыми деталями;

- на границах зерен неоплавившихся кристаллов основного металла;

- во впадинах между растущими кристаллитами при зубчатом фронте кристаллизации.

Чаще всего пузыри возникают на плохо смачиваемых поверхностях. Такими поверхностями могут быть шлаковые включения. В сварочной ванне могут быть элементы или химические соединения, способствующие преодолению того «энергетического барьера», с которым связано появление устойчивого газового зародыша. Это сера, фосфор, алюминий, кремний, ржавчина.

Наиболее опасный стимулятор возникновения газовых зародышей – азот. Если защитить металл от азота, то нейтрализовать водород можно за счет некоторой окисленности газовой фазы, например, углекислым газом.

Лазарсон Э.В. рассмотрел склонность металлов к пористости в зависимости от изменения растворимости водорода при охлаждении.

Следует отметить, что величина [Н] для всех рассматриваемых металлов значительно превышает [Н]кр, т.е. за счет температурного снижения растворимости из жидкого металла может выделяться гораздо больше водорода, чем за счет скачкообразного падения растворимости при кристаллизации. Однако при близких значениях [Н] (Fe и Al) склонность к пористости может быть различной.

Получается, что для возникновения пористости важно не абсолютное количество способного к выделению газа, а значение относительного пересыщения жидкого металла газом.

По-видимому, это объясняется тем, что для образования даже сильной пористости не требуется большого по объему количества газа. В то же время отношение пересыщающей концентрации к равновесной определяет вероятность образования газовых зародышей, без которых образование пор невозможно.

Анализ данных по водороду и азоту позволяет сделать следующие выводы:

Склонность к пористости не определяется величиной скачкообразного падения равновесной растворимости газа при кристаллизации.

Главным условием образования пор является пересыщение жидкого металла газом и возникновение газовых пузырьков до начала кристаллизации.

Взгляды разных авторов на механизм образования пористости отличаются в первую очередь их отношением к моменту появления газовых зародышей. Одни признают решающее значение процессу кристаллизации металла, другие – стадии пребывания металла в жидком состоянии до начала кристаллизации.

В связи с этим можно говорить о двух гипотезах, по-разному объясняющих процессы, приводящие к пористости сварных швов.

Первая гипотеза

Поры зарождаются на границе сварочной ванны в период кристаллизации, поэтому важны свойства поверхности раздела жидкого и твердого металлов. Развитие газовых зародышей до макропузырьков происходит в период кристаллизации на границе раздела жидкой и твердой фаз.

Пузырьки, образовавшиеся до кристаллизации, легко всплывают и удаляются из ванны. Пузырьки, образовавшиеся на границе кристаллизации, частично всплывают, а частично остаются в металле.

Кристаллизующийся металл захватывает растущие пузырьки газа. Образуются поры в металле шва.

Вторая гипотеза

Поры зарождаются в металле до начала кристаллизации. Возможность появления зародышей зависит от пересыщения жидкого металла газом и наличия в нем поверхностей раздела.

Пузырьки могут развиваться от момента зарождения в объеме ванны до затвердевания металла. Пузырьки всплывают преимущественно до начала кристаллизации. Возможность удаления пузырьков зависит от времени существования ванны и скорости развития пузырьков.

Кристаллизующийся металл захватывает уже образовавшиеся пузырьки газа. Образуются поры в металле шва.

Возможно, оба механизма порообразования могут иметь место в зависимости от условий сварки.

Особенностью термического цикла металла сварочной ванны является то, что нагреваемый дугой металл обязательно проходит стадию охлаждения в интервале температур от Тм до Тпл, и соответственно реализуется снижение равновесной растворимости от [r]ж maxдо . Скачкообразное же изменение концентрации газа при кристаллизации может иметь место только в условиях медленного охлаждения.

Можно предположить, что при малых скоростях сварки или наплавки преимущественное развитие получают процессы порообразования, описываемые первой гипотезой. Вторая гипотеза, по-видимому, более справедлива для условий сварки на средних и высоких скоростях при значительном уровне газонасыщенности металла сварочной ванны.

Технологические меры борьбы с пористостью металла шва:

- лучшая газовая и шлаковая защита зоны плавления от воздуха;

- минимальное количество влаги в сварочных материалах;

- отсутствие загрязнений на поверхности основного металла и сварочной проволоки;

- минимальное количество загрязнений в металле шва (оксидов, нитридов, фосфидов, сульфидов), т.е. лучшая раскисленность и рафинирование сварочной ванны;

- сварка короткой дугой;

- замедленная скорость охлаждения.

Для подавления реакции образования СО необходимо хорошее раскисление сварочной ванны. Для подавления водородной пористости необходимо связать водород в соединения, нерастворимые в металле (ОН, HF)..

3.2. Производственый расчёт режимов сварки ГОСТ 5464-80-У1- ∆3-25/125, δ=3мм, L=4,5сталь 14Х2ГМР. Инструкционная-технологическая карта процесса сварки.