- •04080, М. Київ, вул. Костянтинівська, 68

- •Список авторів

- •Реферат

- •1.1 Вибір волокон, що придатні для армування ніздрюватих бетонів

- •В міжпорових перегородках ніздрюватого бетону

- •1.2 Аналіз і моделювання впливу рецептурно-технологічних факторів на властивості ніздрюватих фібробетонів

- •2.1 Розробка складів ніздрюватого фібробетону автоклавного тверднення в лабораторних умовах.

- •2.1.1 Дослідження впливу дисперсного армування на структуроутворення ніздрюватого фібробетону автоклавного тверднення

- •2.1.2 Методи дослідження та матеріали

- •2.1.3 Експериментальне дослідження впливу дисперсного армування целюлозними волокнами на основні фізико-механічні властивості ніздрюватого фібробетону автоклавного тверднення

- •2.1.5 Визначення оптимальних технологічних параметрів виробництва ніздрюватого фібробетону автоклавного твердненя

- •3.2 Випуск дослідно-промислової партії дисперсно армованого ніздрюватого бетону автоклавного тверднення в умовах діючого виробництва. Дослідження показників отриманого бетону

- •3.2.1 Описання технології виробництва автоклавного газобетону на тов «юдк»

- •3.2.2 Програма випуску дослідно-промислової партії дисперсно армованого ніздрюватого бетону автоклавного тверднення

- •4.1 Розробка типового технологічного регламенту виробництва виробів з ніздрюватого фібробетону автоклавного тверднення

- •Висновок

- •Література

- •Фізико-механічні характеристики дослідних зразків

- •1) Контрольного складу

- •2) Дисперсно армованого ніздрюватого бетону

- •Додаток 2 протокол випробувань дисперсно армованого ніздрюватого бетону зниженої густини автоклавного тверднення, виготовленого в лабораторних умовах дп «ндібмв»

- •04080, М. Київ, вул. Костянтинівська, 68

- •Протокол випробувань № 08/27-10

- •За результатами лабораторних випробувань

- •Зразків дисперсно армованого ніздрюватого бетону

- •Автоклавного тверднення

- •1) Контрольного складу

- •2) Дисперсно армованого ніздрюватого бетону

- •Протокол випробувань № 3/11-10

- •04080, М. Київ, вул. Костянтинівська, 68

- •5. Для проведення випробувань з виробів дослідно-промислової партії було виготовлено зразки: - куби 100х100х100 мм, 27 шт.;

- •7. В результаті візуального обстеження зразків відхилень не виявлено.

- •Додаток 5 протокол випробувань дисперсно армованого ніздрюватого бетону зниженої густини автоклавного тверднення дослідно-промислової партії (морозостійкість)

- •Випробувальний центр будівельних матеріалів і виробів

- •04080, М. Київ, вул. Костянтинівська, 68

- •Протокол випробувань № 10/27-10

- •За результатами лабораторних випробувань

- •Зразків дисперсно армованого ніздрюватого бетону

- •Автоклавного тверднення

- •5. Для проведення випробувань морозостійкості з виробів дослідно-промислової партії було виготовлено зразки-куби 100х100х100 мм, 21 шт.;

- •7. В результаті візуального обстеження зразків відхилень не виявлено.

- •Типовий технологічний регламент на технологічний процес виробництва виробів стінових з дисперсно армованого ніздрюватого бетону автоклавного тверднення

- •1 Вступ

- •2 Номенклатура продукції

- •3 Основні технологічні рішення виробництва дисперсно армованих виробів

- •4 Схема виробництва

- •4.6 Приготування ніздрюватобетонної суміші

- •4.7 Формування виробів

- •4.8 Автоклавна обробка виробів

- •5 Технологія виробництва

- •5.1 Характеристика сировинних матеріалів

- •5.1.1 В’яжучі

- •5.1.3 Кремнеземистий компонент

- •5.1.6 Фібра целюлозна:

- •5.1.8 Питомі витрати матеріалів, кг

- •5.2 Основне технологічне обладнання

- •5.2.1 Помел сировинних матеріалів

- •5.2.4 Формування виробів

- •5.3.6 Різання виробів:

- •5.3.7 Автоклавна обробка виробів:

- •5.4 Перелік параметрів, що підлягають контролю та автоматичному регулюванню

- •5.5 Схеми відбору проб сировини

- •5.6 Контроль технологічних параметрів виробництва та підготовчих процесів включає:

- •5.8 Контроль якості готової продукції

- •6 Вимоги безпеки та охорони довкілля, утилізування

- •7. Нормативні посилання

- •Реферат

- •5 Вибір волокон, що придатні для армування ніздрюватих бетонів

- •5.1 Волокно поліпропіленове

- •5.2 Поліетиленове (поліолефінове) волокно

- •5.3 Нейлонове волокно

- •5.4 Акрілове волокно

- •5.5 Поліефірне волокно

- •5.6 Бавовняне волокно

- •5.7 Азбестове волокно

- •5.8 Скляне волокно

- •5.9 Сталеве волокно

- •5.10 Вуглецеве волокно

- •5.11 Карбонове волокно

- •5.12 Поліамідне волокно

- •5.13 Віскозне волокно і целюлоза

- •5.14 Базальтова фібра

- •5.14.1 Мікрофібра базальтова модифікована (мбм)

- •5.14.2 Базальтове рубане волокно (чопси)

- •7.1 Випуск дослідних зразків дисперсно армованого ніздрюватого бетону неавтоклавного тверднення в лабораторних умовах та визначення якісних показників отриманого бетону

- •7.2 Випуск дослідно-промислової партії дисперсно армованого ніздрюватого бетону неавтоклавного тверднення в умовах діючого виробництва. Дослідження показників отриманого бетону

- •8 Розробка типового технологічного регламенту виробництва виробів з ніздрюватого фібробетону неавтоклавного тверднення

- •Висновок

- •Додаток 7 акт випуску дослідних зразків ніздрюватого фібробетону неавтоклавного тверднення з використанням доменного гранульованого шлаку в лабораторних умовах

- •Випуску дослідних зразків ніздрюватого фібробетону неавтоклавного тверднення з використанням доменного гранульованого шлаку в лабораторних умовах

- •Додаток 9 акт випуску дослідно-промислової партії ніздрюватого фібробетону неавтоклавного тверднення з використанням золи сухого видалення в умовах діючого підприємства тов «якорус»

- •Випуску дослідно-промислової партії ніздрюватого фібробетону неавтоклавного тверднення з використанням золи сухого видалення в умовах діючого підприємства тов «Якорус»

- •Загальна характеристика виробництва

- •2 Характеристика продукції

- •3 Опис технологічного процесу Сировинні компоненти

- •Технологічний процес

- •4 Технологічна схема виробництва

- •5 Характеристика сировинних матеріалів, що застосовуються на виробництві

- •Норми технологічного режиму

- •7 Карта контролю технологічного процесу виробництва

- •8 Карта технологічного процесу виробництва

- •9 Вимоги безпеки та охорони довкілля, утилізУванНя

- •10 Нормативні посилання

2.1.2 Методи дослідження та матеріали

В якості об’єкта досліджень використовувався газобетон автоклавного тверднення марки за середньою густиною D400. В ході підготовки експериментів готувались суміші з волокнами і без них.

Порівняльна характеристика найпоширеніших неметалевих мінеральних та органічних волокон, що застосовуються для дисперсного армування бетонів наведена в табл. 2.1 і 2.2.

Таблиця 2.1 - Порівняльна характеристика неметалевих волокон, що традиційно застосовуються для дисперсного армування важких та легких бетонів

Природа волокна |

Діаметр, мкм |

Густина, г/см3 |

Модуль пружності, ГПа |

Міцність на розтяг, ГПа |

Подовження при розриві, % |

Хризотил |

0,02-0,4 |

2,6 |

164,0 |

3,1 |

2,0-3,0 |

Скловолокно |

9,0-15,0 |

2,6 |

70,0-80,0 |

2,0-4,0 |

2-3,5 |

Поліпропілен |

8,0-20,0 |

0,9 |

5,0-77,0 |

0,5-0,75 |

8,0 |

Арамід (кевлар) |

10,0 |

1,45 |

65,0-133,0 |

3,6 |

2,1-4,0 |

Вуглець (high strenght) |

9,0 |

1,9 |

230,0 |

2,6 |

1,0 |

Поліамід |

5,0-50,0 |

1,1-1,7 |

4,0 |

0,5-0,9 |

15,0-60,0 |

Целюлоза |

30,0-50,0 |

1,2 |

10,0 |

0,3-0,5 |

6,0-9,0 |

Акрил |

18,0 |

10,0-18,0 |

14,0-19,5 |

0,4-1,0 |

3,0 |

Поліетилен |

|

0,95 |

0,3 |

0,7х10-3 |

10,0 |

Деревина |

30,0-100,0 |

1,5 |

7,0-10,0 |

0,9 |

1,0-3,0 |

Sisal (Agave sisalana) |

10,0-50,0 |

1,5 |

10,0 |

0,8 |

3,0 |

Таблиця 2.2 - Порівняльна характеристика неметалевих волокон, що традиційно застосовуються для дисперсного армування сухих будівельних сумішей

Марка волокна |

Природа волокна |

Середня товщина волокна, мкм |

Середня довжина волокна, мм |

Насипна густина, г/л |

Technocel 1004-6 N |

Целюлозна |

~ 20 |

0,08 - 0,32 |

50 - 90 |

Technocel 1004-7 N |

Целюлозна |

~25 |

1,0-2,5 |

|

Faser FPE 900 |

Поліетилен |

~ 40 |

0,75 - 1,05 |

28 - 50 |

Rhodia Nylkrete 6 |

Поліакріламід |

~ 22 |

0,9 - 1,2 |

77 |

ВАП фибра |

Поліпропілен |

~ 18 |

2 |

91 |

Anti-Crack HD 6 |

Скловолокно |

~ 14 |

6 |

130 |

Anti-Crack HD 3 |

Скловолокно |

~ 14 |

3 |

140 |

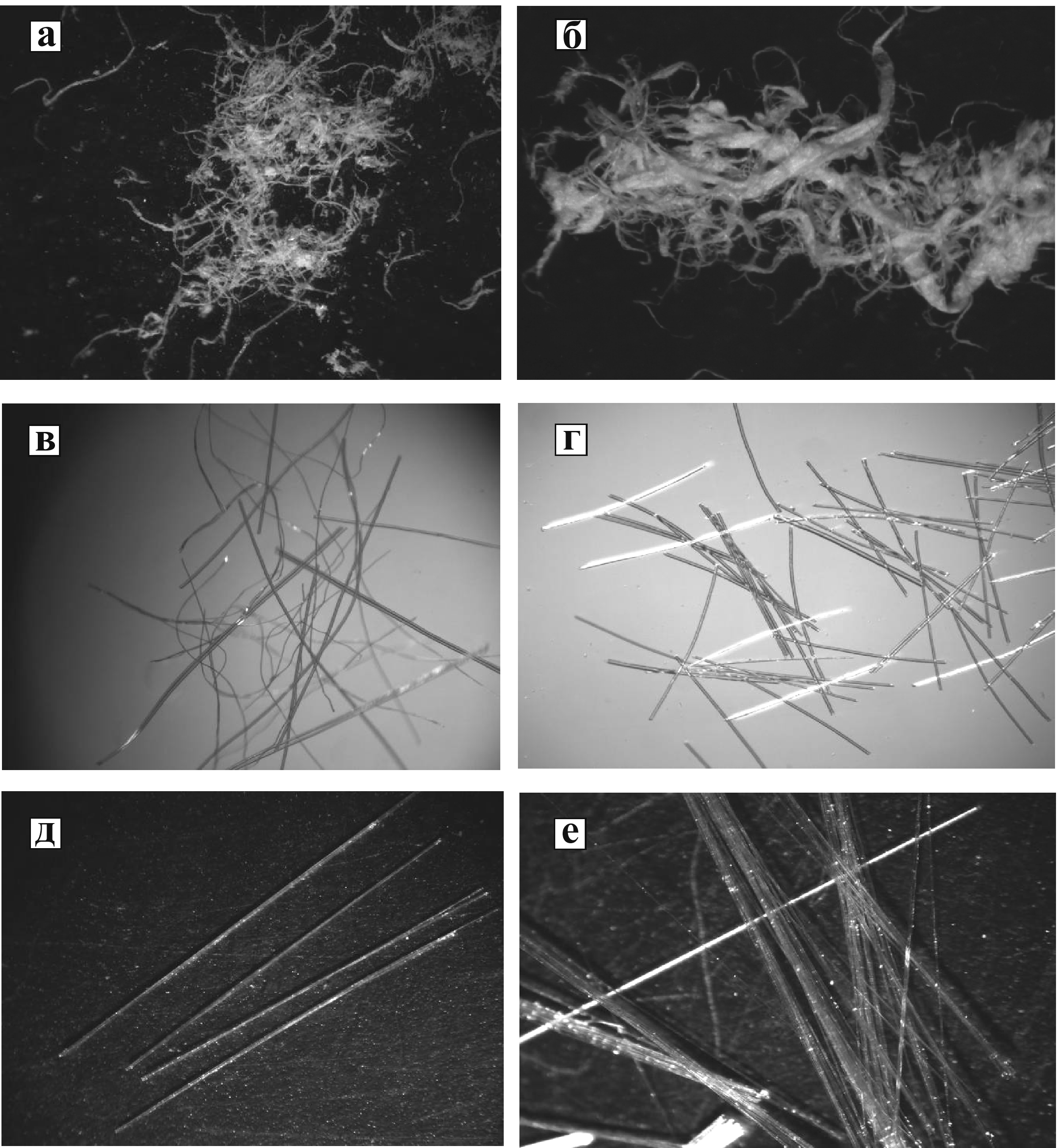

Аналіз мікроскопічних досліджень дозволяє стверджувати, що різні види фібри значно відрізняються за своєю структурою: так, целюлозні та поліетиленові волокна мають вигляд клубків, які досить густо та міцно переплетені (рис.2.1 а, б), скловолокно, поліпропіленові та поліакриамідні волокна мають яскраво виявлену штучність, з їхньої групи досить легко виділити окремі волокна (рис. 2.1, в, г, д, е).

Рисунок 2.1 - Зовнішній вигляд фібри, збільшення 50х :

а) целюлозне волокно (Technocel 1004-6); б) поліетиленове волокно (Faser FPE 900); в) поліакриламідні волокна (Rhodia Nylkrete 6); г) поліпропіленові волокна (ВАП фібра); д) скловолокно (Anti-Crack HD 3)

е) скловолокно (Anti-Crack HD 6)

Аналіз даних щодо полімерних волокон, що традиційно застосовуються в якості дисперсної арматури в пінобетонах, дозволив виявити такі характерні особливості:

волокна деформуються навіть при незначних розтягуючих навантаженнях,

старіння матеріалу волокна;

втрата властивостей з часом;

горючість.

Температура застосування полімерних волокон, як правило не перевищує 90-100 оС, що робить його непридатним для застосування у виробництві автоклавного газобетону [46].

Питання застосування скляних, базальтових та азбестових волокон при виробництві автоклавних газобетонів широко висвітлені в сучасній технічній літературі, переваги та недоліки цих видів волокон загальновідомі.

В той же час дані щодо застосування целюлозних волокон при виробництві автоклавного газобетону практично відсутні.

На противагу полімерним, целюлозні волокна мають міцність на розрив понад 500 МПа, модуль пружності не менше 35 ГПа, теплостійкість 190 С, лугостійкість 12. За даними [46-67] в процесі автоклавування хімічно оброблені целюлозні волокна не зазнають руйнівного впливу лужного середовища тверднучого бетону та не сповільнюють процес тужавлення і набору міцності бетонної матриці, оскільки в процесі очищення з целюлозних волокон видаляється більша частина лігніну та хеміцелюлози, які є інгібіторами тверднення цементу.

Для дослідних формовок зразків ніздрюватого фібробетону автоклавного тверднення використано наступні сировинні матеріали:

- портландцемент згідно з ДСТУ Б В.2.7-46 “Будівельні матеріали. Цементи загальнобудівельного призначення. Технічні умови ” (виробництва ВАТ «Балцем») бездобавочний:

марка ПЦ1-500

термін тужавлення:

початок від 2,5 до 4,5 год.

закінчення від 4 до 6 год.

питома поверхня 450 м2/кг;

- вапно негашене кальцієве згідно Дсту б в.2.7-90-99 «Будівельні матеріали. Вапно будівельне. Технічні умови» (виробництва ВАТ «ЭЗЯБиИ»):

активність 75%

температура гашення 75оС

час гашення 6 хв.

- алюмінієва пудра згідно з ГОСТ 5494-71 “Пудра алюминиевая пигментная” (виробництва фірми СУАЛ, м. Шелехово, Росія)

марка ПАП 1

витрата 0,07% на 1 м3

- пісок кварцовий згідно з Дсту б в.2.7-32 “Будівельні матеріали. Пісок щільний природний для будівельних матеріалів, виробів, конструкцій і робіт. Технічні умови”

вміст SiO2 92%

вміст мулистих та глинистих домішок 2,5%

модуль крупності Мкр =0,9-1,0.

- поверхнево-активну речовину – сульфанол;

- пластифікуючу добавку - суперпластифікатор С-3;

- фібру целюлозну Technocel 1004-6:

густина 1,5 г/см3,

довжина волокна 1,0-2,5 мм,

діаметр волокна 20-25 мкм

міцність на розрив не менше 0,5 ГПа;

модуль пружності не менше 35 ГПа;

теплостійкість не нижче 190 оС;

лугостійкість рН 12.

В лабораторних умовах ДП «НДІБМВ» для дослідних формовок було виготовлено вапняно-піщане в’яжуче з наступними характеристиками:

- співвідношення вапна і піску В:П=1,5:1

- активність в’яжучого 40 ±2%

- питома поверхня в’яжучого 4500 см2/г

- питома поверхня піску у в’яжучому 1400 см2/г

Поетапне збільшення кількості волокон порівнювались з базовим складом без армування за показниками:

- діаметра розпливу суміші за Суттардом;

- висоти масиву після спучування;

- часу спучування;

- швидкості набору пластичної міцності;

- вологості після автоклавної обробки;

- середньої густини;

- міцності на стиск;

- міцності на розтяг при вигині.

Для визначення впливу целюлозних армуючих волокон на процес спучування ніздрюватобетонних сумішей було проведено дослідження, в процесі якого приготовані суміші виливались в форми місткістю 1000 см3 і в процесі спучування фіксувалися час початку та закінчення процесу спучування, максимальний об’єм спученої суміші, наявність та величина осідання суміші. Результати дослідження представлено у таблиці 2.3. Процент армування сумішей целюлозними волокнами змінювався від 0 до 0,5% від маси сухих складових.

Таблиця 2.3 - Вплив целюлозних волокон на процес спучування газобетонної суміші

Вміст целюлозних волокон, % від маси сухих |

Об’єм суміші в ємності, см3, через час, хв. |

||||||||||||||

0 |

3 |

6 |

9 |

12 |

15 |

18 |

21 |

24 |

27 |

30 |

45 |

60 |

75 |

90 |

|

0 |

500 |

540 |

576 |

625 |

690 |

754 |

870 |

990 |

1000 |

1000 |

1000 |

990 |

990 |

990 |

990 |

0,05 |

500 |

545 |

590 |

633 |

702 |

760 |

900 |

995 |

1005 |

1005 |

1005 |

1000 |

1000 |

1000 |

1000 |

0,10 |

500 |

553 |

600 |

672 |

712 |

770 |

906 |

992 |

1018 |

1018 |

1018 |

1018 |

1018 |

1018 |

1018 |

0,15 |

500 |

570 |

625 |

698 |

730 |

785 |

928 |

1050 |

1050 |

1050 |

1050 |

1050 |

1050 |

1050 |

1050 |

0,20 |

500 |

565 |

618 |

673 |

695 |

765 |

870 |

985 |

996 |

1000 |

1000 |

1000 |

1000 |

1000 |

1000 |

0,25 |

500 |

542 |

580 |

627 |

690 |

750 |

852 |

978 |

980 |

980 |

980 |

980 |

975 |

975 |

975 |

0,30 |

500 |

540 |

573 |

620 |

681 |

744 |

830 |

964 |

970 |

970 |

970 |

967 |

967 |

967 |

967 |

0,40 |

500 |

527 |

568 |

606 |

622 |

659 |

700 |

752 |

818 |

889 |

895 |

890 |

890 |

890 |

890 |

0,50 |

500 |

520 |

555 |

593 |

615 |

638 |

692 |

745 |

810 |

870 |

870 |

850 |

850 |

850 |

850 |

Отримані результати підтверджують каркасний характер армування ніздрюватобетонної суміші целюлозними волокнами, оскільки при певному вмісті волокон ( 0,1-0,2%) осадка суміші рівна нулю. В результаті введення дисперсної арматури процес спучування газобетонної суміші дуже незначно збільшується в часі, що не справляє негативного впливу на формування ніздрюватобетонної структури. Також спостерігається деяке зниження середньої густини через додаткове повітровтягнення в процесі перемішування суміші. З підвищенням вмісту целюлозних волокон понад 0,2% за масою сухих спостерігається зменшення об’єму спучених сумішей внаслідок появи в композиті деструктивних процесів, викликаних гальмуванням процесу спучування та агрегації в клубки надлишку волокон, що призводить до появи відшарувань і розривів в суміші при спучуванні.

На основі отриманих результатів для подальших детальних досліджень обрано вміст целюлозних волокон в межах від 0,1 до 0,3. Характеристики ніздрюватобетонних сумішей представлено в таблиці 2.4 та на рис. 2.2-2.3.

Таблиця 2.4 — Характеристики ніздрюватобетонних сумішей та зразків ніздрюватого фібробетону до автоклавної обробки

№ ч/ч |

Вміст волокон, % |

Діаметр розпливу суміші за Суттардом, см |

Висота масиву після спучування, см |

В/Т |

Час спучув., хв.. |

Швид. на-бору пласт. міцності 0,5 МПа, год. |

1 |

0 |

27 |

10,0 |

0,51 |

24,67 |

2,57 |

2 |

0 |

31 |

10,2 |

0,60 |

21,33 |

2,83 |

3 |

0,10 |

27 |

10,2 |

0,51 |

22,00 |

2,58 |

4 |

0,10 |

31 |

10,5 |

0,60 |

21,10 |

2,87 |

5 |

0,15 |

27 |

10,5 |

0,51 |

24,17 |

2,62 |

6 |

0,15 |

31 |

11,0 |

0,60 |

23,17 |

2,90 |

7 |

0,20 |

27 |

10,0 |

0,51 |

22,61 |

2,65 |

8 |

0,20 |

31 |

10,3 |

0,60 |

22,03 |

2,92 |

9 |

0,25 |

27 |

9,9 |

0,51 |

24,38 |

2,67 |

10 |

0,25 |

31 |

10,2 |

0,60 |

23,95 |

2,95 |

11 |

0,30 |

27 |

9,8 |

0,51 |

24,65 |

2,74 |

12 |

0,30 |

31 |

10,0 |

0,60 |

23,00 |

2,98 |

|

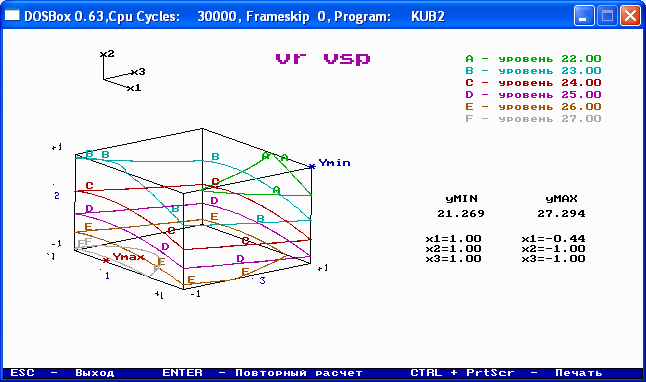

Розташування осей

Рівні: А – 22 мин В – 24 мин С – 26 мин

Ymin = 21.269 Ymax = 27.294 Xmin Xmax 1 1.000 -0.435 2 1.000 -1.000 3 1.000 -1.000 |

Рисунок 2.2 – Ізоповерхня часу спучування

|

Розташуваня осей

Рівні: А – 2.4 год В – 2.6 год С – 2.8 год

Ymin = 2.374 Ymax = 2.880

Xmin Xmax 1 -1.000 1.000 2 -1.000 1.000 3 1.000 1.000 |

Рисунок 2.3 – Ізоповерхня швидкості набору пластичної міцності

Ніздрюватобетонні суміші являють собою суспензії композиційного типу, в яких густина дисперсних фаз відрізняється у більше ніж два математичних порядки, а тверда та газова фази здатні змінювати величину дисперсності в період, коли агрегативна стійкість компонентів забезпечується тільки в’язкими силами.

Як видно з наведених результатів целюлозні волокна рівномірно розподіляються по всьому об’єму газобетонної суміші і помітно стабілізують процес поризації та набору пластичної міцності до початку формування мінерало-волокнистої структури фібробетону. Очевидно, отриманий результат пов’язаний з поверхневими явищами в системі «волокно-вода-в’яжуче» і може бути пояснений закономірностями колоїдної хімії: між частками дисперсних систем виникають міжмолекулярні та електростатичні сили, під дією яких близько до поверхні розділення утворюються тонкі шари рідини з аномальними властивостями. Ймовірно, на розвиненій поверхні целюлозних волокон, здатних при достатньому вмісті їх в суміші створювати систему переплетінь, протікають наступні процеси: структурування молекул води, адсорбція інших молекул та іонів з рідкої фази, а також адгезія більш крупних часток в’яжучих. При цьому мінеральні зерна можуть мати більш тісний зв’язок, що здійснюється через капілярні сили, з поверхнею волокон, ніж між собою.

Таким чином, формується структура «волокно-вода-цемент», що визначається не тільки механічними впливами на суміш в процесі її приготування, а й процесами гідратації в’яжучих в присутності волокон. Кінетика гідратації характеризується здатністю молекул води проникати до поверхні зерен в’яжучого; їхньою безпосередньою хімічною взаємодією та дифузійним відведенням утворених продуктів з поверхневого шару в навколишнє середовище. При цьому дифузійні процеси протікають значно повільніше безпосередньої взаємодії реагентів на границі розділення фаз, тому концентрація новоутворень завжди вища біля поверхні зерен в’яжучого, ніж в навколишньому об’ємі рідкої фази.

В початковий період гідратації дифузійному відведенню продуктів реакції з поверхні зерен в’яжучого сприяє перемішування компонентів в змішувачі в присутності великої кількості води. На відміну від звичайної, у фіброармованій суміші не вся вода знаходиться в русі. За даними Бернея І.І., між зернами в’яжучого, адгезійованими на волокні, вода утворює застійні зони (які в гідромеханіці називають зонами Прандтля) та залишається нерухомою навіть у випадку інтенсивного перемішування. Тобто, концентрація новоутворень в зонах контакту в’яжучого з волокнами вирівнюється лише за рахунок дифузії, і тому залишається вищою, ніж середня концентрація в суміші. В зв’язку з цим в індукційний період в рідкій фазі контактних зон раніше, ніж в решті об’єму, утворюється пересичений розчин, необхідний для початку кристалізації гідратних новоутворень. По мірі накопичення в рідині зародків нової фази відбувається утворення просторової коагуляційної структури, що по мірі тужавлення цементного тісті перетворюється в міцну структуру цементного каменя, що оточує волокно.

В процесі приготування суміші армуючі волокна, рівномірно розподіляючись по її об’єму, утворюють просторовий каркас, розмір комірок якого визначається геометричними характеристиками фібр та їхньою об’ємною концентрацією. Таким чином, при визначеному проценті армування організується мінерало-волокниста ніздрювата структура з переважанням дрібних, однорідних за розміром, переважно замкнутих повітряних пор.

В фіброармованій суміші наявність поверхонь розділення у вигляді волокон виключає можливість укрупнення пор за рахуної їхнього злиття, значно зміцнює перегородки, тим самим стримуючи їхні пластичні деформції в період проведення технологічних операцій.

На ранній стадії тверднення вплив армуючих волокон також пов’язаний з структуроутворюючою роллю волокнистого каркасу, що провокує прискорення коагуляційних, а потім і кристалізаційних процесів в мінеральній частині композиту, обумовлений поверхневими явищами на границі розділення фаз. Завдяки поглибленню фізико-хімічної взаємодії компонентів поблизу поверхні волокон, порівняно з рештою об’єму, в порівняно короткий строк в системі утворюється фібро-мінеральний каркас, що має підвищену стійкість та пластичну міцність. Таким чином закладаються основи нейтралізації деструктивних процесів на етапі тверднення.